630 MW超临界锅炉高温过热器管爆管原因

杨 平, 张 健

(1.皖能合肥发电有限公司, 合肥 230041;2.安徽新力电业科技咨询有限责任公司, 合肥 230601)

近年来,随着高参数火力发电机组的建设,对所有金属材料的力学性能有了更高的要求,超(超)临界机组高温过热器管往往采用奥氏体不锈耐热钢,使用较多的是TP347H钢[1-3],但是该材料的钢管长时间在温度超过570 ℃服役时易开裂,导致锅炉非计划停运[4-9],因此TP347H不锈钢逐渐被TP347HFG不锈钢代替。通过对TP347HFG不锈钢进行特殊热处理和热加工可以得到更细的晶粒度等级,从而提高其抗蒸汽氧化性能。但是由于TP347HFG不锈钢晶粒度等级高,易促进σ相的析出,导致在服役过程中会出现爆管失效等现象。某锅炉型号为DG1900/25.4-II3,为超临界单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构II型锅炉。发生爆裂的管为该锅炉的高温过热器管,位于扩侧向固侧、炉前向炉后数第6屏第19根,距离顶棚集箱底部约为3.5 m。该管自投产至本次爆裂,已累计运行约7万h,其设计服役寿命为20万h。爆裂管的材料为TP347HFG不锈钢,规格为φ45 mm×9 mm。为找到该过热器管的爆管原因,笔者对爆裂高温过热器管及附近管屏取样进行宏观观察、化学成分分析、金相检验及力学性能试验,以期减少爆管事故的再次发生。

1 理化检验

1.1 宏观观察

对爆裂高温过热器管进行观察,其宏观形貌如图1所示。可见爆口呈喇叭状,开口幅度较大,为破口后撕裂所致,爆口边缘粗钝,爆口附近壁厚为8.2 mm,爆口对面壁厚为8.4 mm,没有发生明显减薄,爆管直径为46.5 mm,胀粗率为3.3%(DL/T 438-2016《火力发电厂金属技术监督规程》要求奥氏体钢胀粗率不超过4.5%),呈现典型的脆性断裂特征,如图1a)所示。爆管由于冲击作用已经垂落,如图1b)所示。爆口下部被吹损,将爆口下部剖开后发现,爆管内壁存在密集、较为平直且长短不一的纵向裂纹,并附着氧化物;大部分爆管管段内壁分布有纵向裂纹,随距爆口距离的增大,内壁纵裂纹的程度逐渐减轻,直至消失,此外,爆口附近管道的外壁也存在明显的纵向裂纹,如图1c)和图1d)所示。查询运行记录发现,机组在同样的烟温场环境中,第6屏17~19管道壁温较相邻管道壁温均偏高20 ℃以上,同时第19根管附近的管屏下部弯头处没有明显的氧化皮堆积现象。

图1 爆裂高温过热器管宏观形貌Fig.1 Macro morphology of burst high temperaturesuperheater tube:a) blast hole; b) tube burst site;c) lower of burst tube; d) near the blast hole

1.2 化学成分分析

取爆裂的第19根管的端部,采用CMOS-Spark 8000型全定量光谱仪对爆裂管进行化学成分分析,结果如表1所示,可见该高温过热器管符合ASME SA-213/SA-213M:2019SpecificationforSeamlessFerriticandAusteniticAlloy-SteelBoiler,Superheater,andHeat-ExchangerTubes对TP347HFG不锈钢管化学成分的要求。

表1 爆裂管的化学成分(质量分数)Tab.1 Chemical compositions of burst tube (mass fraction) %

1.3 金相检验

根据DL/T 884-2019《火电厂金相检验与评定技术导则》的技术要求对该爆裂高温过热器管及附近管屏取样并进行金相检验,其中爆裂管在爆口附近、爆口对面及远离爆口处取样,而附近管屏在管上部和下部取样。试样经三氯化铁和盐酸的水溶液(FeCl3,HCl,H2O的体积比为1…2…4)浸蚀,然后分别置于MR3000型研究级倒置式光学显微镜下进行观察。

爆裂管不同位置的显微组织形貌如图2所示,可见爆口附近显微组织均为奥氏体,孪晶消失,晶粒度评级为9级,晶粒内部存在少量的σ相,晶界上有较多粗化的σ相,呈链状分布,且较多三叉晶界处存在粗大的σ相,老化程度为5级,根据裂纹扩展方向可知,爆裂管断裂形式为沿晶断裂,裂纹内部被氧化物填充,且管道内壁有氧化皮脱落现象,如图2a)~b)所示。爆口对面和远离爆口处的显微组织老化程度为5级,如图2c)~f)所示。由于管爆裂后继续带漏运行,可能导致此处管道严重超温,加剧了显微组织的老化。

图2 爆裂(第19根)管不同位置的显微组织形貌Fig.2 Microstructure morphology of burst (the 19th) tube at different positions:a) near the blast hole at low magnification; b) near the blast hole at high magnification; c) opposite the blast hole at low magnification;d) opposite the blast hole at high magnification; e) away from the blast hole at low magnification; f) away from the blast hole at high magnification

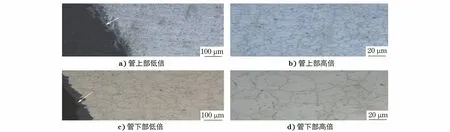

对附近管屏第17,18,14根管在爆管(第19根)爆口位置同一水平的上部(爆管同一水平向上100 mm)及下部(距离上部6 000 mm)取样进行金相检验,第18根管的显微组织形貌如图3所示。可见该管的显微组织为奥氏体,孪晶消失,晶粒大小不均匀,管上部和下部内壁均有厚度约为110 μm的氧化皮,如图3a)和3c)箭头所示。晶粒内部存在少量的σ相,晶界附近有较多的σ相偏聚,且有较多尺寸稍大的σ相,管上部老化程度为4级,管下部老化程度为3级。

图3 第18根管不同位置的显微组织形貌Fig.3 Microstructure morphology of the 18th tube at different positions:a) upper of tube at low magnification; b) upper of tube at high magnification; c) lower of tube at low magnification; d) lower of tube at high magnification

图4为第17根管的显微组织形貌,可见该管显微组织为奥氏体,孪晶消失,晶粒度评级为9级,内壁有厚度约为37 μm的氧化皮[如图4a)箭头所示],晶内存在少量的σ相,晶界上有较多粗化的σ相,其中一部分呈链状分布,部分三叉晶界处存在粗大的σ相,管上部老化程度为4级,管下部老化程度为3级。

图4 第17根管不同位置的显微组织形貌Fig.4 Microstructure morphology of the 17th tube at different positions:a) upper of tube at low magnification; b) upper of tube at high magnification; c) lower of tube at low magnification;d) lower of tube at high magnification

图5为第14根管的显微组织形貌,可见该管的晶粒度评级为7级,晶粒内部存在少量的σ相,晶界附近有较多的σ相偏聚,且有略多尺寸稍大的σ相,管上部和管下部老化程度均为3级。由上分析可知,第14,17,18,19根管的显微组织均不满足ASME SA-213/SA-213M:2019对TP347HFG不锈钢管的技术要求。

图5 第14根管不同位置的显微组织形貌Fig.5 Microstructure morphology of the 14th tube at different positions: a) upper of tube at low magnification; b) upper of tube at high magnification; c) lower of tube at low magnification; d) lower of tube at high magnification

1.4 力学性能试验

按照GB/T 229-2007《金属材料 夏比摆锤冲击试验方法》的技术要求对爆管及附近管屏沿纵向分别截取尺寸为5 mm×10 mm×55 mm的冲击试样(由于材料厚度受限,取样尺寸为标准试样10 mm×10 mm×55 mm的换算结果),采用JB-300C型半自动冲击试验机,在常温(25 ℃)下对试样进行冲击试验,结果如图6所示。ASME SA-213/SA-213M:2019对于TP347HFG钢管的冲击性能没有作要求,一般奥氏体不锈钢在-196 ℃以上使用时可免做冲击试验,但是根据试验结果可知,管上部的冲击吸收功均低于管下部的,且越靠近爆裂管(第19根),冲击吸收功逐渐降低。

图6 不同管的冲击试验结果Fig.6 Impact test results of different tubes

根据ASME A370:2017StandardTestMethodsandDefinitionsforMechanicalTestingofSteelProducts的技术要求对爆管和附近管屏分别截取拉伸试样,原始标距为50 mm,截面积为5 mm×10 mm,然后根据ASTM E8/E8M:2016StandardTestMethodsforTensionTestingofMetallicMaterials的技术要求,采用CMT5105型电子万能试验机进行拉伸试验,结果如图7所示。可见试样的拉伸性能均符合ASME SA-213/SA-213M:2019对TP347HFG钢的要求(断后伸长率不小于35%,抗拉强度不小于515 MPa,屈服强度不小于205 MPa),但是总体来说,爆裂(第19根)管的力学性能要低于其他管的,且取样管上部的力学性能低于下部的,此外越接近爆管,力学性能下降越明显。

图7 不同管的拉伸试验结果Fig.7 Tensile test results of different tubes:a) elongation after fracture; b) tensile strength; c) yield strength

2 分析与讨论

由金相检验可知第17,18,19根管的显微组织中晶界尤其是三叉晶界处含有较多粗化的σ相,呈链状,下部组织的老化程度较上部的低一级,而第14根管上部和下部显微组织中σ相较少。机组所有管道在同样的烟温场环境中运行,经检测,第6屏17~19管道壁温为588.3 ℃,而其相邻第14根管壁温约为567.6 ℃,可见第6屏17~19管道服役温度较相邻管道高约20 ℃。通过查阅图纸发现,管屏上部集箱内设有节流孔,但此处安装尺寸偏小,与设计图纸不符,导致管屏内水介质流量偏小,冷却效果差,造成管壁长期在超温的环境中服役,而TP347HFG奥氏体不锈钢在长期高温运行过程中会在晶界处析出σ相。根据文献[10]可知,在奥氏体不锈钢中,晶粒越细,晶界越多,越容易形成σ相,而奥氏体不锈钢的晶粒度对材料的高温力学性能也有较大的影响,晶粒越细,材料的高温蠕变性能和持久强度越低。σ 相属于脆性相,硬而脆,一般呈链状析出,随着脆性相析出数量的增多, 材料的塑性会明显降低,材料的脆性会明显提高。TP347HFG钢高温过热器管的晶粒细小,促进了材料中 σ 相的析出,进而导致了组织中蠕变孔洞的出现,使得TP347HFG钢高温过热器管材料快速老化,高温强度下降,最终发生爆管。

3 结论及建议

TP347HFG钢高温过热器管发生了脆性断裂。由于管屏上部集箱内的节流孔尺寸偏小,与设计图纸不符,导致管道内水介质流量偏小,造成管壁长期在超温环境中服役。而TP347HFG奥氏体不锈钢在长期高温运行过程中会在晶界处析出大量的σ 相,且细小的晶粒也会促进σ相的生成,导致显微组织快速老化,高温强度下降,进而导致爆管。

建议该机组对高温过热器管上部的节流孔的安装进行全面检查,减少爆管失效事故的发生。