纺织参数对生物基PA56机织物力学性能的影响

王静茹,孙红玉,李 宁,贾荣霞,刘晓敏,芦青波,李兴华

(1.华纺股份有限公司技术中心,山东滨州 256600;2.滨州华纺工程技术研究院有限公司,山东滨州 256600;3.山东省短流程印染新技术重点实验室,山东滨州 256600)

织物的力学性能是最基本的性能,是织物在各种机械外力作用下所呈现的性能。织物的断裂强力、撕裂强力、顶破强力等性能直接影响织物的耐久性,是评价织物质量的重要指标。

纺织参数会影响纺织品的力学性能,掌握这些规律对充分掌握纺织品的力学性能趋势有重要作用。本实验主要探讨织物断裂强力和撕破强力。系统研究生物基纤维PA56的结构及性能,以及染整、后整理对性能的影响,对该纤维的应用及推广具有现实意义,对促进我国纺织行业的技术进步和产业化水平提高具有重要意义。

1 实验

1.1 织物设计

1.1.1 材料选择

锦纶是现代工业最重要的材料之一,锦纶的吸湿性能好于聚酯纤维,在服装面料等织物中具有更好的耐磨性、悬垂性和挠曲性能,手感更加柔软,特别是其化学结构的90%与人体蛋白质相似[1],故有很好的亲肤性;在物理性能方面,锦纶具有较好的回弹性和耐磨性,因而锦纶面料在户外运动产品、军需品及休闲服装等领域具有较大的优势。

目前应用最普遍的品种有锦纶6(PA6纤维)、锦纶66(PA66纤维)和锦纶56(PA56纤维)。但它们的原材料主要依赖石油化工产品,从经济和环境角度出发,用生物质资源来代替石化原料是研发的重点。而新型的生物基锦纶56合成用的单体戊二胺由生物法制备,具有绿色、可再生的优点,与锦纶6和锦纶66的原料相比,在来源上具有很大的优势。为了使生物基锦纶56尽快实现工业化,研究生物基锦纶56混纺织物的性能非常有必要[2]。

1.1.2 规格设计

织物的经纬纱由锦纶56与长绒棉纤维混纺而成,线密度均为18.4 tex;织物的经密为480根/10 cm,纬密为236根/10 cm,组织为平纹方格。织物规格见表1。

表1 织物的规格

1.2 处理流程

坯布到成品需要经过染整加工,这会使织物的结构和性能发生很大的改变。为了避免定形、丝光、染色等染整工序对织物力学性能造成的影响和多方面不确定因素改变造成的误差,织物染整流程为:坯布→烧毛→退浆。

1.3 实验方案

改变原料混纺比、纱线捻度、纺纱方式3个工艺参数,分析纺织参数对生物基PA56混纺织物断裂强力和撕破强力的影响。整个实验过程中,严格按照检测的标准规范操作,严格控制单个变量,保证数据的精准性。

1.4 测试

断裂强力和断裂伸长率:参考GB/T 3923.1—2013《纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率(条样法)》测试。

撕破强力:参考GB/T 3917.1—2009《纺织品 织物撕破性能第1部分:冲击摆锤法撕破强力的测定》测试。

2 结果与讨论

2.1 纺纱方式对织物力学性能的影响

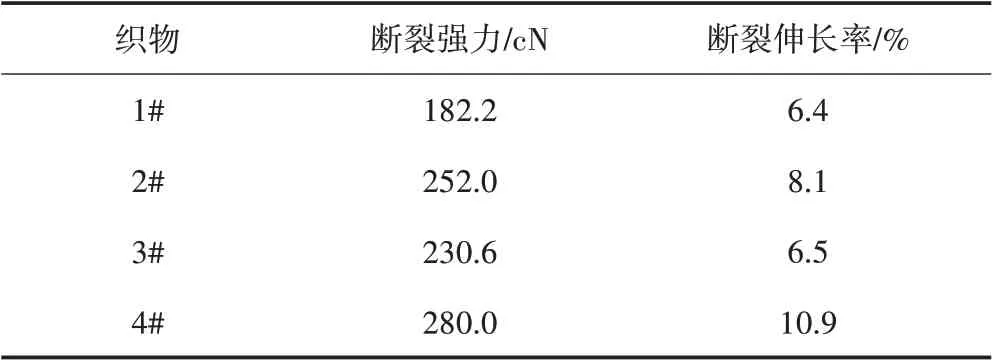

主要探究环锭纺、紧密纺、赛络纺、赛络紧密纺4种纺纱方式对生物基PA56混纺机织物力学性能的影响。4种规格纱线和织物的断裂强力和撕破强力见表2、表3。

表2 纱线的断裂强力和断裂伸长率

由表2可以看出,纱线的断裂强力从大到小为赛络紧密纺、紧密纺、赛络纺、环锭纺,在其他参数一致的情况下,织物的断裂强力(见表3)取决于纱线的断裂强力。

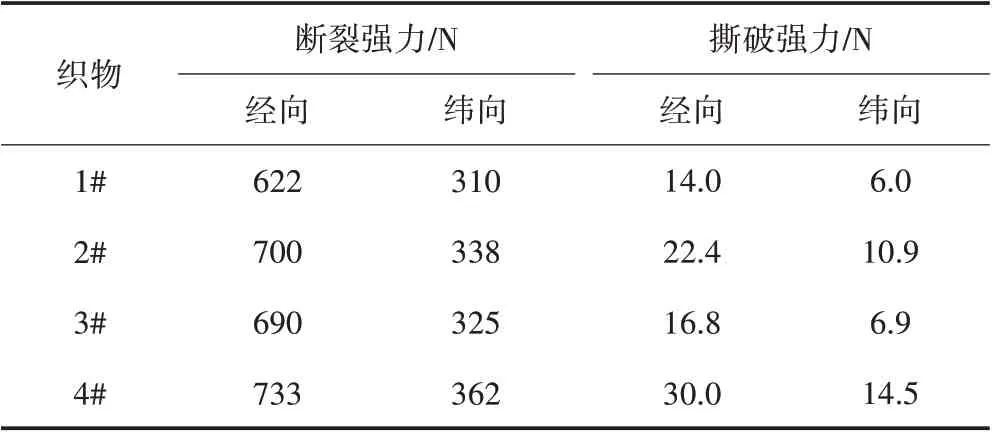

表3 织物的断裂强力和撕破强力

由表3可知,织物的断裂强力和撕破强力从大到小为:4#、2#、3#、1#;不同纺纱方式所得织物的断裂强力和断裂伸长率由大到小为:赛络紧密纺、紧密纺、赛络纺、环锭纺。在其他参数相同的情况下,赛络紧密纺的织物断裂强力和撕破强力最高。赛络紧密纺与紧密纺纺纱设备在赛络纺和环锭纺的基础上增加了集束装置,气流的收缩和集聚作用使得纤维的端头被紧密地凝聚加捻到了纱线中,纱线结构紧密、表面光滑,大大提高了纱线的强力。而赛络紧密纺在紧密纺设备的基础上,由两根粗纱牵伸、加捻而成,所纺纱线强力更高,结构更紧密,指标更好。

由表2、表3可以看出,织物的断裂强力与纱线的断裂强力呈正相关的关系,纺纱方式为赛络紧密纺的锦棉面料断裂强力最好。撕裂破坏主要是撕裂三角形区域的局部应力场作用[3]。此次实验采用冲击落锤法,因此测得的撕破强力是冲击撕破强力。4种纺纱方式中,赛络紧密纺的纱线断裂伸长率最大,当纱线的断裂伸长率大时,纱线断裂时的弹性变大,纱线在撕破三角区内同时承担撕破强力的根数多,因此织物的撕裂强力大。织物的撕破强力与纱线断裂伸长率关系较大,和断裂强力成近似正比的关系。由以上数据可以看出,纱线使用赛络紧密纺可提高面料的强力性能。

2.2 纱线捻度对织物力学性能的影响

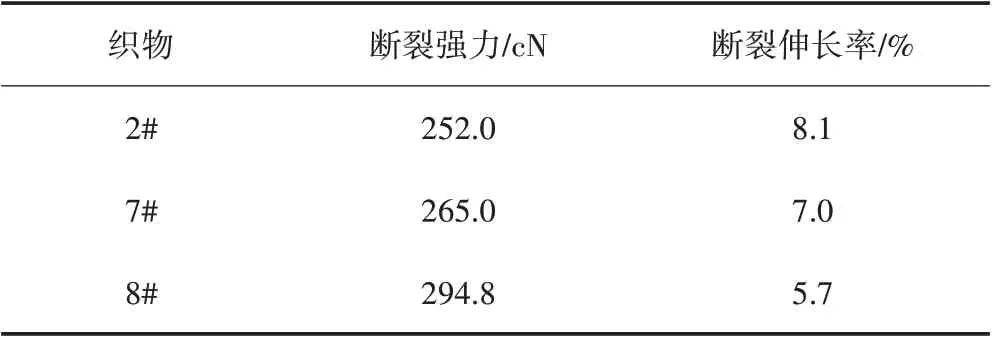

组成织物2#、7#、8#的纱线捻度分别为880、980、1 080捻/m,3种织物的纱线断裂强力和断裂伸长率见表4,织物的断裂强力和撕破强力见表5。

表4 纱线的断裂强力和断裂伸长率

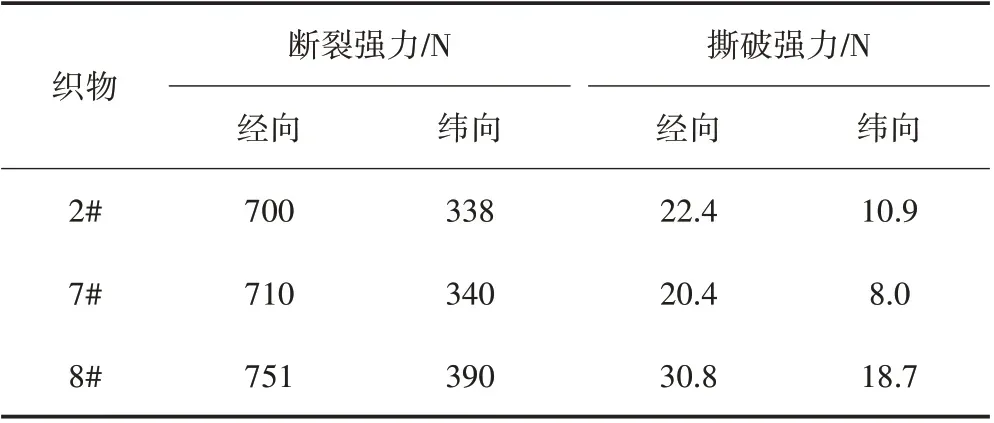

表5 织物的断裂强力和撕破强力

由表4、表5可以看出,纱线和织物的断裂强度从大到小均为:8#、7#、2#,织物的断裂强力与纱线的断裂强力呈近似正相关的关系。织物的撕破强力从大到小为:8#、7#、2#。由表4可看出,织物2#、7#、8#的纱线断裂伸长率从大到小为:2#、7#、8#。织物2#、7#、8#的纱线捻度相差较大,捻度越大,经纬纱线间的摩擦阻力越大,对织物的撕破强力有消极影响。当摩擦阻力大时,两系统的纱线不易滑动,撕破三角区变小,同时承担外力的纱线根数少,因此织物的撕裂强力小。所以,影响织物撕破强力的因素中,当纱线断裂伸长率相差不大时,捻度为主要因素。

2.3 纱线纤维配比对织物力学性能的影响

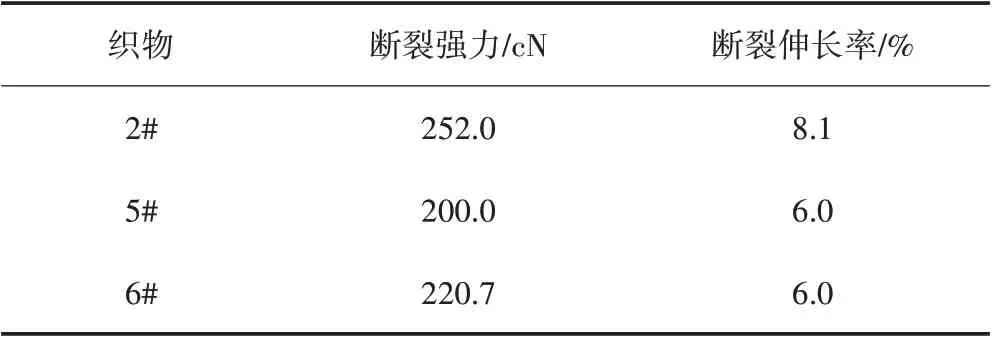

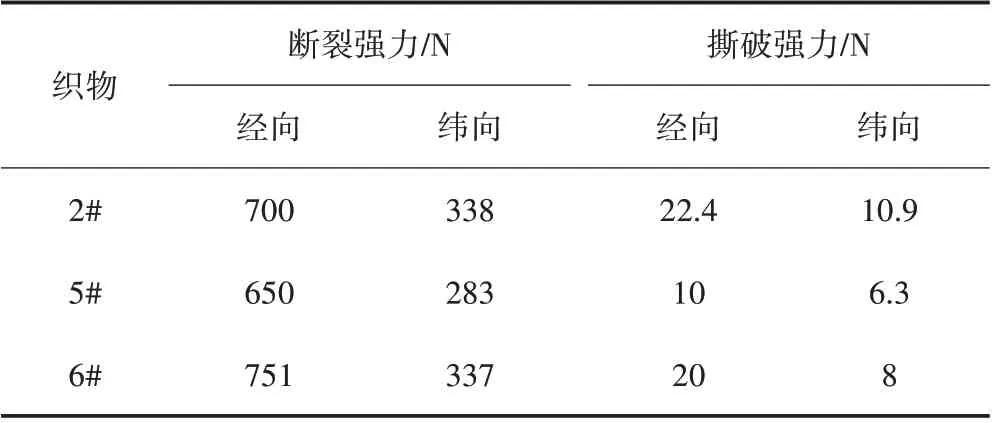

织物2#、5#、6#为纤维配比对织物性能影响的对比试样,纱线中生物基PA56与棉纤维混纺比分别为65/35、35/65、50/50,3种织物的断裂强力和断裂伸长率见表6,织物的断裂强力和撕破强力见表7。

表6 纱线的断裂强力和断裂伸长率

表7 织物的断裂强力和撕破强力

由表6、表7可以看出,随着锦纶56纤维质量分数的增加,纱线的断裂强力和撕破强力随之增大,因为锦纶56纤维的断裂强力大于长绒棉纤维。纱线、织物的断裂强力从大到小均为:2#、6#、5#。随着纱线中高强力纤维质量分数的增加,纱线的断裂强力增大,织物的断裂强力和撕破强力也随之增大。这说明织物的断裂强力与纱线的断裂强力呈近似正相关的关系,织物的撕破强力和纱线的断裂强力关系密切。织物设计中,可与高性能纤维混纺,通过增加纱线的强力来提高织物的断裂强力和撕破强力。

3 结语

为了提高生物基PA56机织物的力学性能,合理选择组成该织物的纱线原料,如与高性能纤维混纺;合理选择纱线的捻度、织物纺纱方式,如捻度偏大设计,采用赛络紧密纺等,都能改善生物基PA56机织物的力学性能,对实际生产有一定的指导意义。