丝光羊毛染色黄值的研究

杨 杏,朱凯棋

[1.苏州市纤维检验所,江苏苏州 215000;2.科德宝∙宝翎无纺布(苏州)有限公司,江苏苏州 215000]

丝光羊毛又叫“仿羊绒”,是剥除了鳞片层的羊毛,降低了羊毛的刺痒感和洗涤缩水率,手感柔滑,有丝般光泽,可提高羊毛产品的档次[1]。丝光羊毛黄变现象是指羊毛进行丝光处理时或染色受到高温处理后,色泽发黄的现象。黄变现象是一个复杂的变化过程,主要是由羊毛从丝光到染色的各种化学反应及高温染色等原因造成[2]。染色黄变后色相偏黄,会导致染色色相与设计色相不符[3];而且在染色过程中发现,染中深色时黄变现象不明显,浅色比较明显。

本实验使用4种丝光工艺(即高锰酸钾法[4]、过氧乙酸法[5]、双氧水+蛋白酶法、过一硫酸氢钾法[6])处理过的羊毛,采用3种染色方法(即酸性染料染色法、金属络合染料染色法、活性染料染色法)染浅蓝色,能有效观察染色黄变现象。

1 实验

1.1 材料和设备

材料:4种方法(高锰酸钾法、过氧乙酸法、双氧水+蛋白酶法、过一硫酸氢钾法)处理的丝光羊毛,渗透剂SP-2、阿白格B(内蒙古圆丰贸易有限公司),无水硫酸钠(天津风船化学试剂科技有限公司),醋酸(西陇化工股份有限公司),山德蓝2RLA[科莱恩化工(中国)有限公司],兰纳洒脱蓝2R、兰纳素蓝3R[亨斯迈化工贸易(上海)有限公司]。

设备:AS-12常温振荡式小样染色机(佛山市顺德区亚诺精密机械制造有限公司),H-TS-Ⅲ烘箱(上海博讯实业有限公司医疗设备厂),STARTER pH计(上海信衡电子有限公司),CM-3600A电脑测色配色系统(上海卡罗卡超仪器有限公司),BS223S电子天平(北京赛多利斯仪器系统有限公司)。

1.2 染色工艺

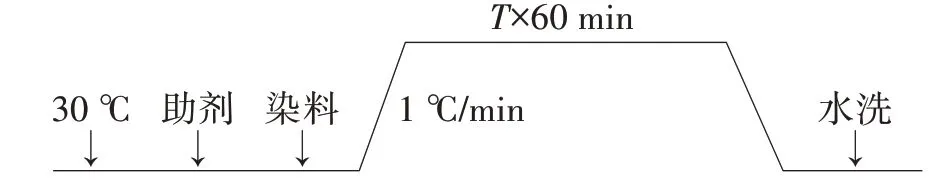

1.2.1 酸性染料染色工艺

工作液配方:山德蓝2RLA 0.5%(omf),硫酸钠8%(omf),阿白格B 1%(omf),渗透剂SP-2 1%(omf),pH为4.5,浴比1∶40。工艺曲线如下:

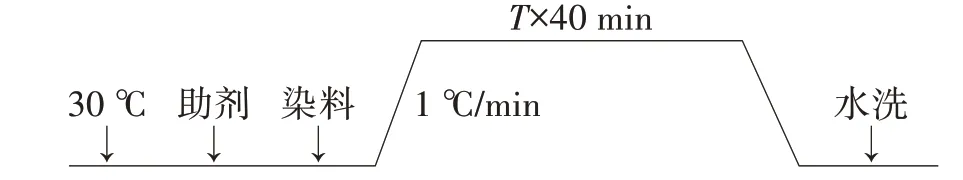

1.2.2 金属络合染料染色工艺

工作液配方:兰纳洒脱蓝2R 0.5%(omf),硫酸钠8%(omf),阿白格B 1%(omf),渗透剂SP-2 1%(omf),pH为4.5,浴比1∶40。工艺曲线如下:

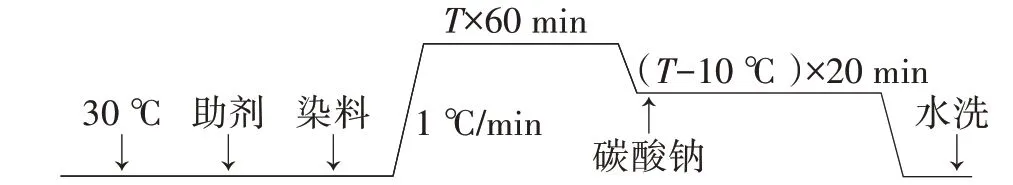

1.2.3 活性染料染色工艺

工作液配方:兰纳素蓝3R 0.5%(omf),硫酸钠8%(omf),阿白格B 1%(omf),渗透剂SP-2 1%(omf),pH为4.5,浴比1∶40。工艺曲线如下:

1.3 测试

K/S值:将染色后烘干的纤维用电脑测色配色仪进行测试,每个被测样品选取5个不同的位置测试,取平均值。K/S值的计算应用Kubelka-Munk方程:

式中,K为染色纤维最大吸收波长处的吸收系数;S为染色纤维最大吸收波长处的反射系数;R为染色纤维最大吸收波长处的反射率。

Δb:表示从黄色至蓝色的范围,Δb为+127是黄色,Δb为-128是蓝色。

2 结果与讨论

2.1 酸性染料染色法染色黄值的研究

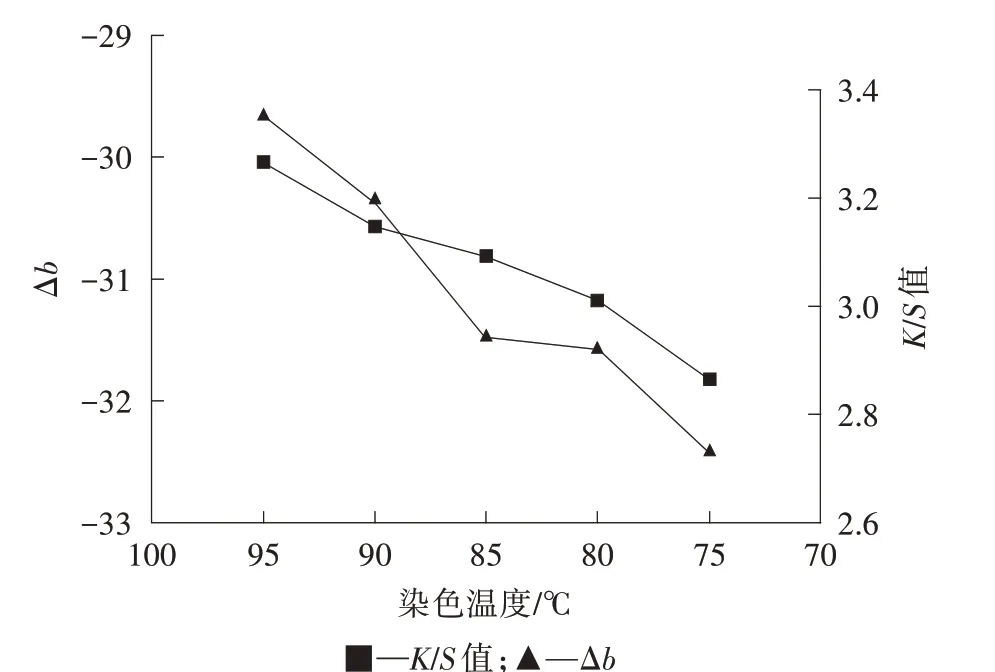

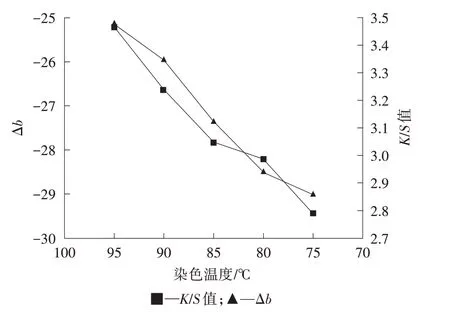

2.1.1 高锰酸钾法丝光羊毛

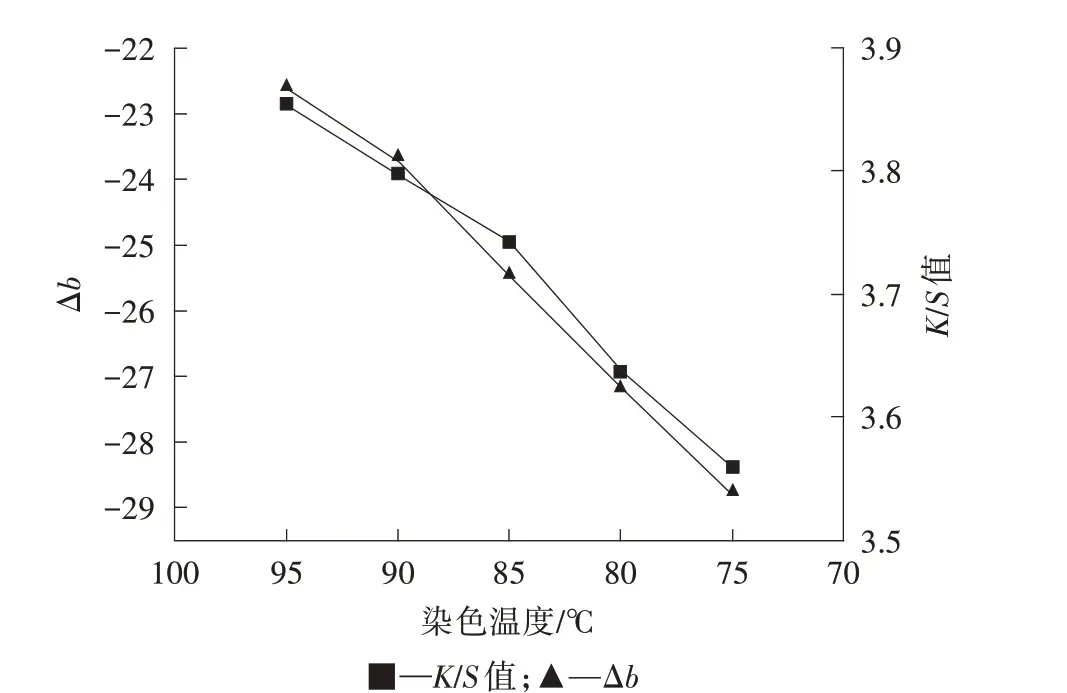

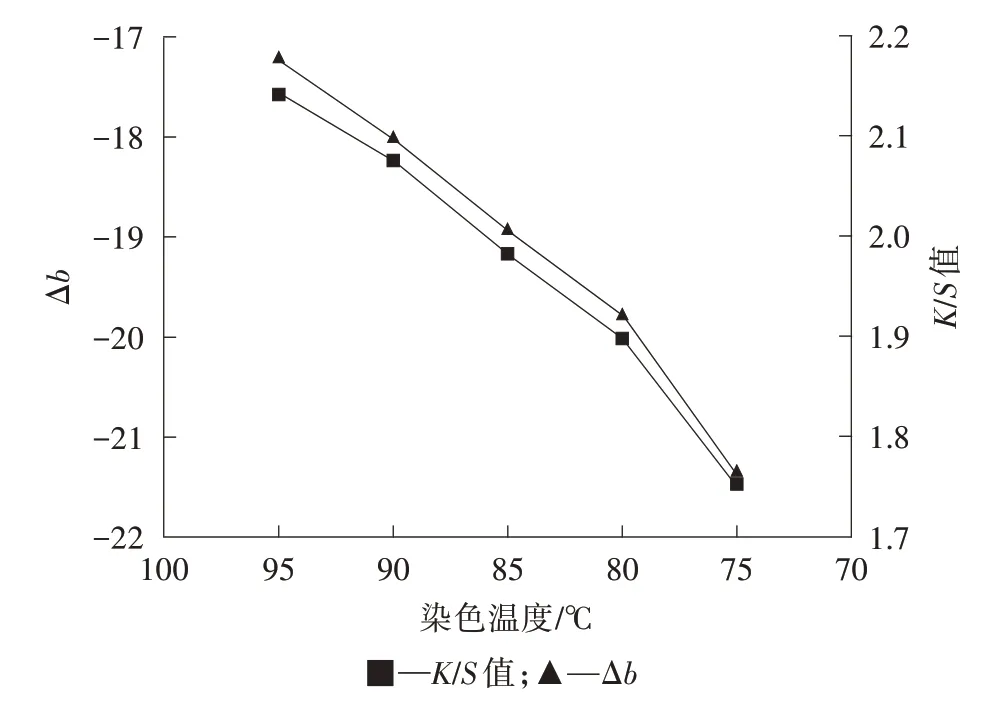

由图1可知,随着染色温度的降低,Δb值不断降低,K/S值略有下降。黄变现象只在染浅色时明显,在染中深色时不明显。Δb值越小,说明颜色越偏蓝,黄变越小。因为经高锰酸钾法丝光处理后,鳞片层剥除效果好,皮质层没有保护,大量基团暴露在外;在高温染色时,羊毛主体中影响颜色的色氨酸和酪氨酸被氧化,进而使丝光羊毛颜色发黄,引起黄变。Δb值下降剧烈说明染色温度对该丝光羊毛的染色黄变有很大影响,染色稳定性较差;降低染色温度能有效控制黄变现象。K/S值仅有小幅度的下降,说明高锰酸钾法丝光羊毛可以采用低温染浅色。

图1 高锰酸钾法丝光羊毛的染色效果

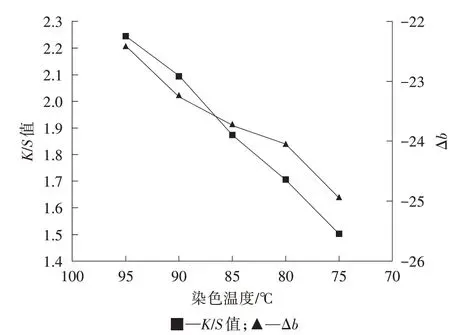

2.1.2 过氧乙酸法丝光羊毛

由图2可知,随着染色温度的降低,Δb值和K/S值均下降。

图2 过氧乙酸法丝光羊毛的染色效果

羊毛采用过氧乙酸法丝光处理后,部分鳞片层被破坏,部分基团暴露在外面;在高温下染色时,羊毛中影响色光的氨基酸自身氧化反应加快,从而引起黄变。若黄变程度严重,则染色后色光会偏,影响染色效果。Δb值越小,黄变越小,说明降低染色温度能有效降低染色黄变程度,能有效提高染色质量。染色K/S值的下降程度不大,说明该丝光羊毛可以低温染浅色。

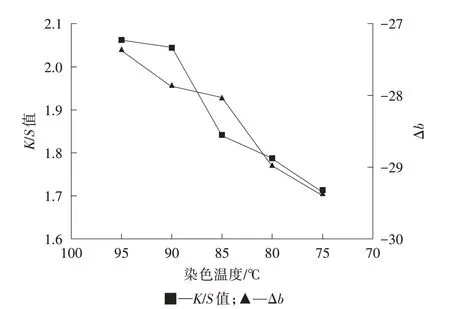

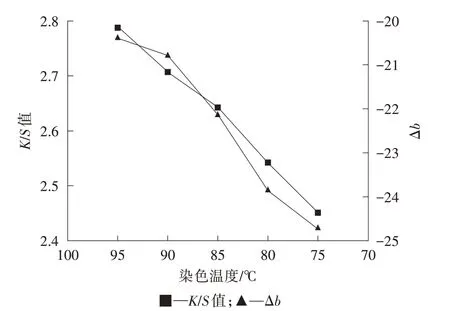

2.1.3 双氧水+酶法丝光羊毛

由图3可知,随着染色温度的降低,Δb值和K/S值均下降。虽然双氧水+酶法剥除鳞片的效果较好,缺少鳞片层的保护,但在95、75℃的染色Δb值仅相差2左右,黄变情况较小,说明该丝光羊毛的染色黄变稳定性较好。但由于采用该丝光方法处理时,部分氨基被破坏,导致总体染色K/S值均没有其他3种丝光羊毛的高,但仍有较好的低温染色性。

图3 双氧水+酶法丝光羊毛的染色效果

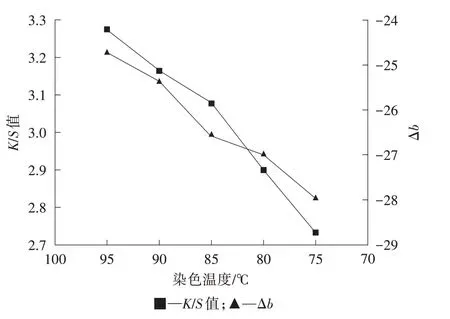

2.1.4 过一硫酸氢钾法丝光羊毛

由图4可知,随着染色温度的降低,Δb值和K/S值均略有下降。

图4 过一硫酸氢钾法丝光羊毛的染色效果

羊毛经过一硫酸氢钾法丝光处理后,表面鳞片层基本被去除,使得高低温染浅色的K/S值相差不大,说明该丝光羊毛可以采用低温染浅色。高低温染色的Δb值相差大概在1.5左右,说明低温染色的黄变小,该丝光羊毛的染色黄变稳定性好。

2.2 金属络合染料染色法黄值的研究

2.2.1 高锰酸钾法丝光羊毛

由图5可知,随着染色温度的降低,K/S值略有下降,但Δb值下降明显。Δb值下降程度大,说明染色温度对该丝光羊毛的黄变有较大影响,降低染色温度能有效控制该丝光羊毛的黄变程度,保证染色品质。羊毛经高锰酸钾法丝光处理后,鳞片基本被剥除,故高低温染色的K/S值仅下降0.3左右,说明此丝光羊毛有良好的低温可染性。

图5 高锰酸钾法丝光羊毛的染色效果

2.2.2 过氧乙酸法丝光羊毛

由图6可知,随着染色温度的降低,Δb值和K/S值均下降。

图6 过氧乙酸法丝光羊毛的染色效果

由于过氧乙酸法剥除的羊毛鳞片层有限,鳞片层能保护羊毛中影响颜色的色氨酸和酪氨酸,在染色过程中不被氧化而发黄。95、75℃染色时,Δb值相差4左右,较高锰酸钾法丝光羊毛的Δb值差值小,所以该丝光羊毛的染色黄变稳定性较好,低温能控制黄变程度。因为有鳞片层残留,低温染色后K/S值降低0.7左右,但仍具有较好的低温可染性。

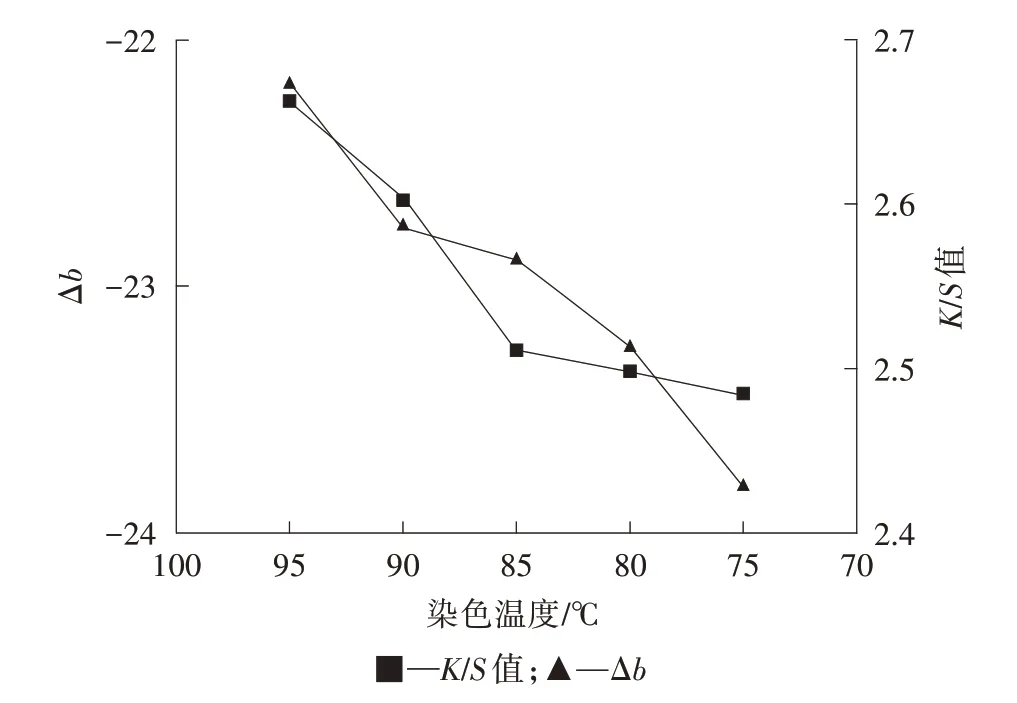

2.2.3 双氧水+酶法丝光羊毛

由图7可知,随着染色温度的降低,K/S值有明显下降,Δb值下降程度较小。双氧水+酶法剥除鳞片效果较好,但在丝光处理时部分氨基被破坏,羊毛的染座变少导致总体K/S值较小。高低温染色的Δb值相差2.5左右,说明该羊毛的染色黄变稳定性好,降低染色温度能有效减轻黄变现象。

图7 双氧水+酶法丝光羊毛的染色效果

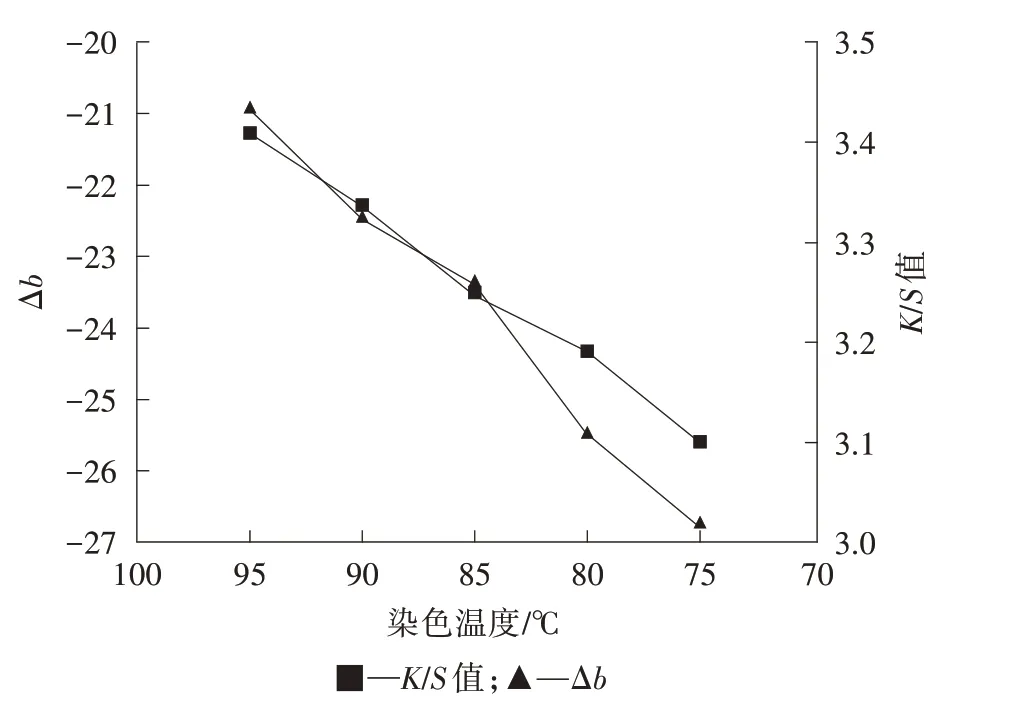

2.2.4 过一硫酸氢钾法丝光羊毛

由图8可知,随着染色温度的降低,Δb值和K/S值均略有下降。95、75℃染色的Δb值相差4左右,染色黄变稳定性较好。该羊毛仅残留少许鳞片层,染色阻碍较小,故高低温染浅色的K/S值相差不大,有良好的低温可染性。

图8 过一硫酸氢钾法丝光羊毛的染色效果

2.3 活性染料染色法黄值的研究

2.3.1 高锰酸钾法丝光羊毛

由图9可知,随着染色温度的降低,K/S值略下降,但Δb值下降明显。高低温染色的Δb值相差4.5,下降程度大,说明该丝光羊毛的染色黄变受温度影响较大,降低染色温度能有效控制该丝光羊毛的染色黄变程度。羊毛经高锰酸钾法丝光处理后,鳞片剥除效果好,染色障碍去除,故高低温染色的K/S值仅下降0.13左右,说明此丝光羊毛有良好的低温可染性。

图9 高锰酸钾法丝光羊毛的染色效果

2.3.2 过氧乙酸法丝光羊毛

由图10可知,随着染色温度的降低,Δb值和K/S值均下降。采用过氧乙酸法丝光处理羊毛,鳞片层有残留,阻碍染料的上染,低温染色后K/S值降低0.55左右,但仍有较好的低温可染性。95、75℃染色时,Δb值相差3左右,较高锰酸钾法丝光羊毛Δb值差值小,所以该丝光羊毛的染色黄变稳定性较好,低温染色能控制黄变程度。

图10 过氧乙酸法丝光羊毛的染色效果

2.3.3 双氧水+酶法丝光羊毛

由图11可知,随着染色温度的降低,Δb值和K/S值均下降。使用双氧水+酶法丝光处理时,丝光羊毛的部分氨基被破坏,染座变少导致总体K/S值较小,高低温染色K/S值相差0.3左右。95、75℃染色的Δb值相差3.5左右,黄变情况较小,说明该丝光羊毛的染色黄变稳定性较好。

图11 双氧水+酶法丝光羊毛的染色效果

2.3.4 过一硫酸氢钾法丝光羊毛

由图12可知,降低染色温度,Δb值和K/S值均有不同程度的下降。过一硫酸氢钾法丝光处理效果较好,染色障碍较小,使得高低温染浅色的K/S值相差在0.4左右,说明该丝光羊毛可以采用低温染浅色。由图可见,高低温染色的Δb值相差大概在4左右,说明降低染色温度能有效控制黄变程度。

图12 过一硫酸氢钾法丝光羊毛的染色效果

3 结论

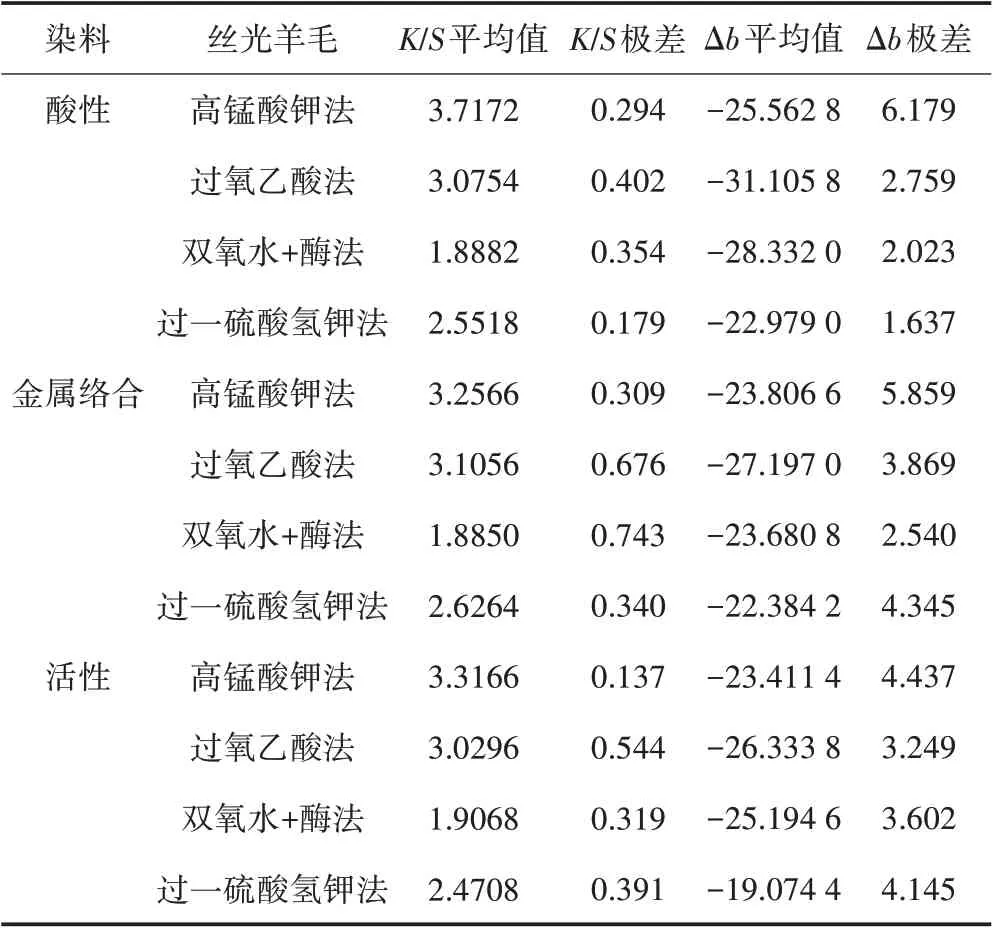

K/S平均值为5个染色温度K/S值的平均值,可评价丝光羊毛的整体上染能力;Δb平均值为5个染色温度Δb的平均值,可评价丝光羊毛的整体黄变程度;K/S极差为高低温染色K/S值的差值,可评价丝光羊毛的低温染色性;Δb极差为高低温染色Δb值的差值,可评价丝光羊毛的黄变稳定性。

由表1可知,从K/S值角度出发,由于高锰酸钾法丝光处理剥鳞效果好,故高锰酸钾法的上染性能最佳;从Δb值角度出发,由于过氧乙酸法处理后鳞片剥除有限,能有效保护羊毛,故黄变程度最小,黄变稳定性最好。虽然双氧水+酶法处理后,羊毛黄变稳定性较好,但上染能力差。由于高锰酸钾法丝光处理后没有鳞片层保护,故高温染色容易黄变。过一硫酸氢钾法丝光羊毛的上染能力及黄变稳定性居中。

表1 染色性能的比较