基于小变形薄板理论的多层重叠采空区稳定性应用研究

覃敏 ,黄英华 ,刘畅

(1.长沙矿山研究院有限责任公司,湖南 长沙 410012;2.金属矿山安全技术国家重点实验室,湖南 长沙 410012)

0 引言

岩体在矿山开采之前处于原岩应力状态,当矿山进行一系列井下采掘活动时会打破岩体已形成的应力平衡,引起岩体变形、破坏。对于有些大型地下矿山,由于采空区比较多或比较大,暴露时间较长,加之风化、雨水侵蚀等破坏,就会导致采空区破坏、失稳,大量岩石冒落,严重时可能会引起连锁反应,垮塌至地表,同时伴随冲击波和矿震,造成的影响非常大。矿山的安全事故主要类型即为采空区失稳、垮塌,一旦发生都会造成人员伤亡和财产损失[1]。国内许多学者针对采空区稳定性进行了多方面的研究,杜坤等[2]基于物元分析理论建立采空区各种影响因子的综合评价方法;宫凤强等[3]基于未确知测度理论建立了矿山采空区的危险性等级评价体系;彭刚剑 等[4]基于距离判别法建立了采空区塌陷预测的距离判别模型等。由于岩体的多异性和复杂性,对采空区的稳定性研究还有许多方面值得探索。

1 小变形薄板理论

1.1 采空区重叠方式

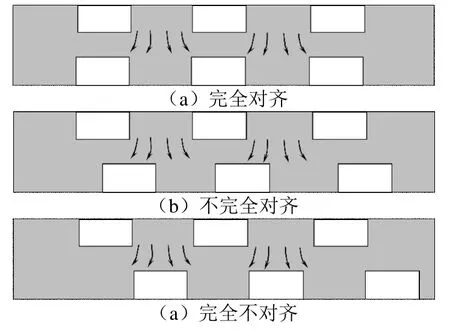

采用空场法开采的矿山大多通过留设点柱或条形矿柱来管理地压,以免采空区失稳。如果矿体厚度较大,需要采用分层或者分段开采,而各分层或各分段之间会留设一定厚度的隔层保安矿柱[5]。在上分层或分段矿体被开采后,上下岩层之间主要通过矿柱来传递荷载,不同采空区重叠方式载荷作用传递方式也不同,一般根据重叠方式的不同分为3种,即由下层矿柱完全承担、隔层保安矿柱完全承担或者两者共同承担。多层重叠采空区按各层矿柱的重叠方式可以简化为3种情况[6],即完全对齐、不完全对齐、完全不对齐3种,如图1所示,矿山以图1(b)完全不对齐方式居多。

图1 多层复合开采时矿柱重叠方式

(1)当上下层矿柱完全对齐时,即重叠率100%,如图1(a)所示,上覆岩层的载荷基本上能通过矿柱进行有效传递。

(2)当上下层矿柱不完全对齐如图1(b)所示时,覆岩层的载荷由下层矿柱和隔层保安矿柱共同承担。若上下层矿柱重叠率较低时,下层矿柱受力较少而隔层保安矿柱受力就会比较大,此时易引发隔层保安矿柱拉伸或剪切破坏。

(3)上下层矿柱完全不对齐,即重叠率为0时,上层矿柱几乎全部直接压在下层采空区的隔层保安矿柱上,如图1(c)所示,若隔层保安矿柱厚度较小,易导致隔层保安矿柱破坏失稳。

1.2 重叠采空区稳定性计算方法[6, 8]

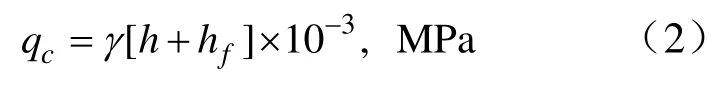

重叠采空区稳定性的影响因素主要是上下层矿柱和中间的隔层保安矿柱,当上下层矿柱重叠部分较多时,隔层保安矿柱受力减少,反之,其受力增加。根据载荷传递规律及弹性力学小变形薄板理论分析方法对重叠采空区的稳定性进行分析。上下层重叠部分矿柱是可以承担上部载荷作用力的,重叠部分越多,承担作用力越大,其表达式为:

上下层重叠部分达到最大,即完全重合,那么隔层保安矿柱所要承受的是均布荷载,表达式为:

上下层重叠部分达到最小,即完全不重合,那么隔层保安矿柱所要承受的上覆岩层的垂直载荷,其计算公式为:

式中,qc、qn为隔层承受的载荷,MPa;γ为平均容重,kN/m3;h为隔层保安矿柱厚度,m;hf为上分层矿房顶板垮落高度,m;H为上分层开采深度,m。

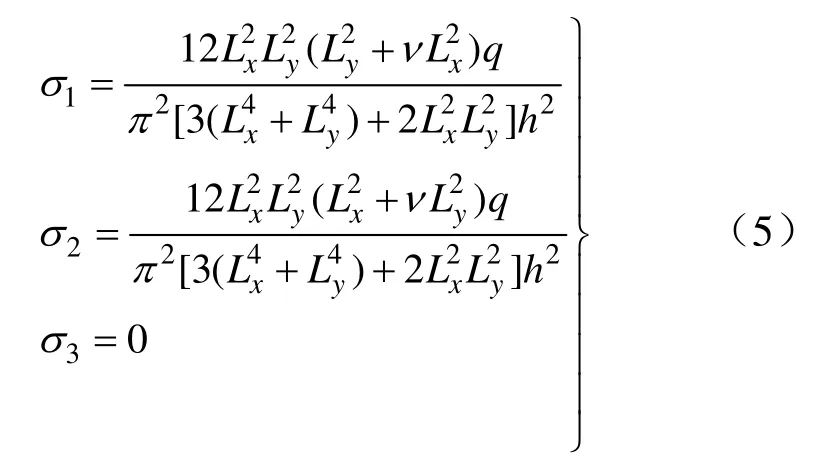

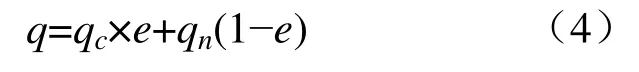

则当上下矿柱部分对齐情况下,隔层保安矿柱所要承受的上覆岩层的载荷,其计算公式为:根据弹性力学小变形薄板理论,作用在隔层保安矿柱上的载荷为q,其最大主应力为:

根据H.Tresca屈服准则,当顶板的危险点产生剪切屈服时,该点的主应力满足下式:

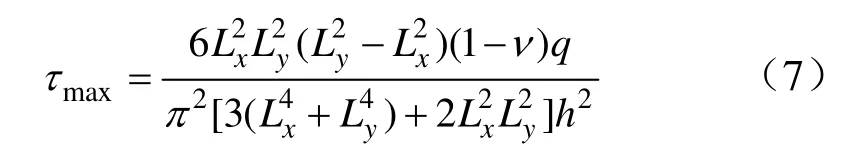

将式(5)代入式(6),得到隔层保安矿柱的最大剪应力:

式中,ν为泊松比;Lx、Ly分别为隔层保安矿柱的宽度和长度,其中h=min(Lx,Ly)。

综上,根据载荷传递规律及弹性力学小变形薄板理论分析方法可知,重叠采空区隔层保安矿柱的拉应力和剪应力计算公式为:

为了保证隔层保安矿柱不发生破断失稳,要求隔层保安矿柱最大剪应力和最大拉应力小于隔层保安矿柱岩体的抗拉强度和抗剪强度,即:

2 工程应用

安石坑矿区为福建省海峡水泥股份有限公司下属的矿石原料供应基地[7],以灰岩矿开采为主,采用浅孔房柱法开采多年,形成了一定规模的采空区,主要分布在830m中段、810m中段、790m中段、760m中段等中段。据统计,矿山共形成了51个采空区,总暴露面积约105756m2,总体积约100万m3,大多数采空区跨度为14~20m,长度为20~80m,平均高度为8~18m,且有的相邻采空区已采穿,甚至有采空区贯通了3个中段。针对安石坑采空区分布情况和开采现状,仅从平面上对采空区顶板跨度[8]、顶板暴露面积和矿柱安全系数[9−10]来分析其稳定性是不够的,对于复杂多层采空区需要分析其空间结构上的稳定性,因此,本工程基于小变形薄板理论来研究多层采空区的稳定性。

2.1 建立采空区空间三维模型

建立采空区三维模型可以直观观察采空区形态特征,也能够较为准确地反映采空区相互之间的空间关系,为采空区稳定性分析打好基础[11]。

根据矿山提供的实测平面图纸和测量数据可知,矿山采空区共有51个,大多数采空区跨度为10~20m,高度为8~20m,总暴露面积约105756m2,总体积约100万m3。采空区分布在830m中段、810m中段、790m中段和760m中段,其中810m

中段最多,共20个,830m中段最少,共2个。采空区模型高度为其采空区的平均高度,运用矿山三维软件对安石坑矿区灰岩矿的采空区进行三维构建,形成三维空间立体模型[12],采空区三维模型如图2所示。

图2 灰岩矿采空区三维模型

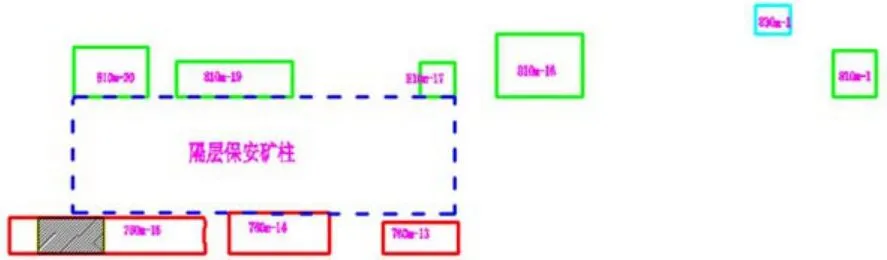

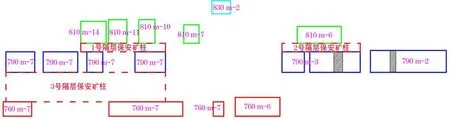

对建好的采空区三维模型,首先要确定多层重叠采空区的存在区域,然后分析灰岩矿采空区的赋存特征。由图2可知,矿山存在多层重叠采空区,主要集中在810m中段、790m中段和760m中段,因而,可以对安石坑多层重叠采空区划分4个剖面来分析上下层采空区的稳定性。剖面线划分位置如图3所示,各剖面图如图4~图7所示。

由图4可知,1#线剖面中810~790m水平存在采空区部分重叠。

由图5可知,2#线剖面中830~810m水平存在采空区部分重叠,810~790m水平存在采空区部分重叠。

由图6可知,3#线剖面中810~790m水平存在采空区部分重叠,790~760m水平存在采空区部分重叠。

图3 灰岩矿剖面线划分位置

图4 灰岩矿1#线剖面

图5 灰岩矿2#线剖面

由图7可知,4#线剖面中810~790m水平存在采空区部分重叠,790~760m水平存在采空区部分重叠。

图6 灰岩矿3#线剖面

图7 灰岩矿4#线剖面

2.2 计算分析

由试验结果可知,该矿山灰岩岩体强度为12.72 MPa,容重为26.73 kN/m3,矿柱高度为8~20m,抗拉强度为0.34 MPa,抗剪强度为1.1 MPa,泊松比为0.32。另外根据初步设计参数,结合矿山实测图纸,隔层保安矿柱宽度取值为15m,高度、长度取剖面图位置上实际数值。由图5可知,2#线剖面位置上830m水平、810m水平和790m水平之间存在大面积采空区重叠,760m水平采空区重叠面积小且距离较远,基本无影响。

(1)830~810m水平采空区重叠部分1号隔层保安矿柱,根据实测图数据分析可知,隔层保安矿柱最小厚度为3m,长度为59.43m,上层采空区最大高度为9m,矿柱重叠率为1。经计算,隔层保安矿柱的拉应力和剪应力分别为1.19 MPa、0.98 MPa,其拉应力大于岩体抗拉强度,说明该隔层保安矿柱不稳定,存在拉伸破坏的风险,可能导致上层采空区失稳。

(2)810~790m水平采空区重叠部分2号隔层保安矿柱,根据实测图数据分析可知,隔层保安矿柱最小厚度为8.99m,长度为44.14m,上层采空区最大高度为11m,矿柱重叠率为33.4%。经计算,隔层保安矿柱的拉应力和剪应力分别为1.36 MPa、0.94 MPa,其拉应力大于岩体抗拉强度,说明该隔层保安矿柱不稳定,存在拉伸破坏的风险,可能导致上层采空区失稳。

(3)采空区830m-2、810m-12、810m-10和790m-9已经贯通。

因此,2#线剖面位置1号、2号隔层保安矿柱都可能发生拉伸破坏,从而可能引发采空区830m-2、810m-15、810m-13、810m-12、810m-10发生连锁垮塌。同样,从其他剖面分析可知,1#线剖面位置不会发生隔层保安矿柱失稳、垮断,也不会发生上下分层采空区连锁垮塌;3#线剖面位置1号和2号隔层保安矿柱可能会发生失稳、垮断,从而可能引发采空区810m-14、810m-11、810m-10、810m-6发生连锁垮塌;4#线剖面位置1号和2号隔层保安矿柱都可能会发生失稳、垮断,从而可能引发采空区810m-4、810m-5、790m-6发生连锁垮塌。

3 结论

地下矿山通常采用多中段强化开采,形成多层采空区比较普遍,上层采空区除了自身影响因素外,还受到隔离保安矿柱和下层采空区的稳定性影响[13]。而以往对采空区风险的分区分级只停留在单个层面上,即分析采空区顶板跨度、顶板暴露面积和矿柱安全系数来评估采空区的稳定性,存在一定的片面性。本文基于弹性力学小变形薄板理论,构建采空区三维模型,划分有效剖面对采空区空间稳定性进行应用研究,具有一定的指导意义和应用价值。