机械化上向分层充填与分段充填组合法应用研究

李永辉 ,张宝 ,隋长江

(1.长沙矿山研究院有限责任公司, 湖南 长沙 410012;2.国家金属采矿工程技术研究中心, 湖南 长沙 4100121;3.西部黄金克拉玛依哈图金矿有限责任公司, 新疆 克拉玛依市 834025)

0 引言

哈图金矿自2017年引进盘区机械化上向分层法采矿工艺,矿石贫化损失基本控制在5%左右,生产能力70t/d~100t/d,在采矿贫化损失和采矿效率方面取得了很好的成效,实现了安全高效开采。但此方法应用到厚矿体时,特别是厚度大于6m的矿体,井下生产面临一些难题。

采场作业安全风险高或安全管理难度大、投入大。由于上向分层法回采工艺需要人员暴露在采场顶板下作业,当开采厚矿体时,由于采矿宽度不能大于4m,必须分两步骤开采,一步骤充填接顶不佳,容易造成二步骤采场实际暴露面积大幅增加,特别是在矿体稳固性较差的地方,即使采用短掘短支,采场作业人员数量较多,采场作业安全风险依然较高。

采场生产效率低。当矿体较厚采取两步骤开采时,一步骤养护时间较长,且采场顶板维护难度增加,造成分层回采整体周期过长,采场生产效率相比中厚以下矿体反而低。

采矿综合成本高。盘区机械化上向分层法回采时,需要每个分层施工(或压扩)分层联络巷,且为了维护采场顶板稳定,需要每个分层进行短掘短支,支护难度大且费用极高,造成采矿综合成本高。

基于上述原因,研究设计适宜于哈图金矿厚矿体的机械化安全高效采矿方案,实现矿山机械化强采强出,提高采场生产能力,减少作业人员数量,大幅减少采场作业人员暴露在采场的总时间,降低采场作业安全风险,保障采场生产安全,为矿山的可持续性平稳发展做出贡献。

1 采矿方法方案设计

急倾斜不稳固厚矿体在我国地下开采的金属和非金属矿山占有较大的比重,主要采用盘区机械化分层充填法、分段崩落法、分层崩落法等方法。目前国内外主要朝着提高采矿效率、降低贫化损失方面发展,有以下4个特点:安全采矿、低贫损采矿、无轨机械化高效采矿、无废开采与绿色矿山。据此,设计了分层充填与分段充填组合式采矿法。

1.1 分层充填与单分段充填组合式采矿法

1.1.1 采场结构参数

采用该方案回采时,采场长度30m~60m,宽度为矿体厚度,采场高度为中段高度,中深孔分段回采块段高度8m~12m,采场不留顶底柱,如图1所示。

1.1.2 采准切割

该方案采准切割和盘区机械化上向分层法基本一致,仅在分段中深孔爆破落矿块段需要增加切割天井和切割横巷工程。凿岩巷施工完成后,在采场端部施工切割横巷、切割天井,并以此为自由面拉切割槽。

1.1.3 回采工艺

上向水平分层充填回采块段:分层回采采用YT-28钻凿浅孔,回采高度2.0m~2.5m。凿岩钻头直径32mm~38mm,炮孔平行布置,孔间距1m~1.2m,排距0.8m~1m,孔深2m~2.5m,矩形布孔或梅花形布孔均可。崩矿时,在孔内装入2#岩石炸药药卷和分段导爆管雷管,孔外用电雷管起爆或起爆器起爆。矿石落下后,处理顶板松石,然后用1m3铲运机出矿。

中深孔分段嗣后充填回采块段:采场沿矿体走向布置,在采场的端部布置切割横巷及切割天井,以切割天井为自由面进行端部拉槽。在分段凿岩巷道钻凿上向扇形中深孔,采用YGZ-90型凿岩机进行中深孔施工。以切割槽为自由面进行爆破。凿岩钻头直径50mm,呈扇形布置炮孔,孔排距1.3m~1.5m,孔底距1.6m~1.8m,每次爆破3排至4排,崩落下来的矿石,采用斗容1m3的遥控铲运机出矿,经分层联络巷,将矿石转运到与分段平巷贯通的出矿溜矿井。

1.1.4 充填

分层充填:一分层回采完毕并出矿后开始进行充填工作。根据回采工艺特点,可以先用水泥含量较低的胶结充填,然后用水泥含量高的胶结充填浇面。浇面充填高度0.5m,浇面胶结充填灰砂比1:4。

图1 分层充填与单分段充填组合式法

分段充填:分段回采结束后,对采空区进行充填处理。可以先用水泥含量较低的胶结充填,然后用水泥含量高的胶结充填浇面。浇面充填高度0.5m,浇面胶结充填灰砂比1:4,其余采用灰砂比为1:15的胶结充填。

1.2 分层与多分段充填组合式采矿法

1.2.1 采场参数结构

采用该方案回采时,采场长度30m~60m,宽度为矿体厚度,采场高度为中段高度。采场下部采用分层充填法进行回采, 回采高度约15m,上部采用中深孔分段嗣后充填法开采,中深孔分段回采块段高度10m~12m,一般情况下2~3个分段集中凿岩,集中爆破,如图2所示。

1.2.2 采准切割

在采场下部矿体分层充填法开采结束后,在充填体上部施工底部出矿结构,在矿体下盘脉外布置溜矿井。根据盘区开采情况及工程现状,可设计脉内采准或脉外采准。

脉内采准系统即不施工分段平巷、分段联络巷,仅在脉内施工人行通风天井,作为人员、材料进入的通道,由天井开始施工分段凿岩巷,并在分层充填水平施工进路出矿底部结构。

脉外采准系统需要分段平巷、分段联络巷,作为人员、材料进入的通道,由分段联络巷施工凿岩巷,并在分层充填水平施工进路出矿底部结构。凿岩巷施工完成后,在采场端部或中间位置施工切割横巷、切割天井,并以此为自由面拉切割槽。

图2 分层充填与多分段充填组合式法

1.2.3 回采工艺

上向水平分层充填回采块段:分层回采采用YT-28钻凿浅孔,回采高度2.0m~2.5m。采用锚网支护采场顶板,1m3铲运机进入作业面出矿。

中深孔分段嗣后充填回采块段:在分段凿岩巷采用YGZ-90施工扇形中深孔,以切割槽为爆破自由空间崩矿。凿岩钻头直径50mm,呈扇形布置炮孔,孔排距1.3m~1.5m,孔底距1.6m~1.8m,每次爆破3排至4排。上部分段超前下部分段2排炮孔左右,可多个分段集中回采。自底部出矿结构用斗容1m3铲运机装矿。

1.2.4 充填

分层充填和分段充填类似,分两部分进行,下部采用低强度充填料浆,灰砂比为1:12;上部采用高强度充填0.5m进行胶面,强度约1 MPa,灰砂比1:6。

2 采场合理回采高度数值模拟

2.1 合理分段高度数值模拟方案

采用数值模拟软件FLAC3D分析计算采场合理回采高度。采用专家经验类比分析得到合理的采场高度。以哈图金矿岩体力学参数为基础建立数学模型,选取合理的边界条件进行计算。获得在不同矿岩稳固性条件下的应力、位移和塑性区分布特征。

根据哈图金矿矿体赋存特点及机械化分层充填与分段嗣后充填组合法安全高效强化开采工艺,为研究浅部区域和深部区域两种不同矿岩稳固性最大回采高度对采场稳定性的影响,选取最大控顶高度10m、20m和30m,进行合理开采高度数值分析。

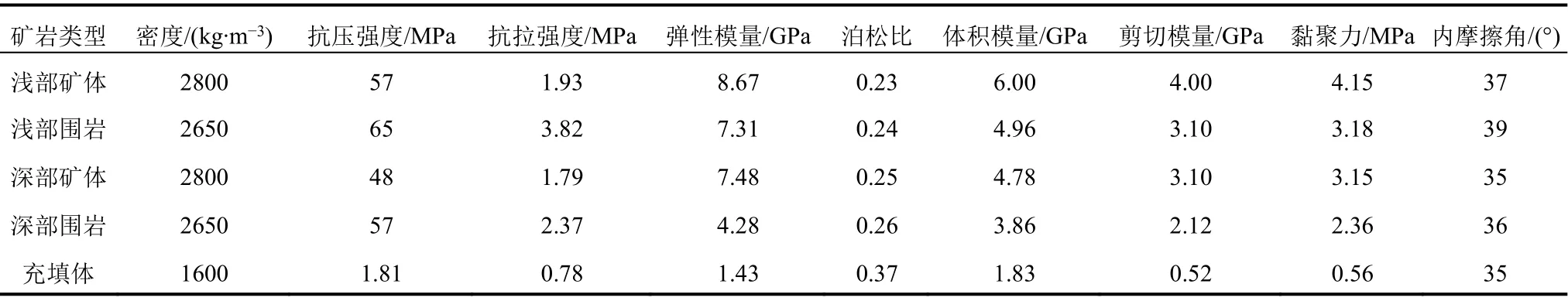

根据分层充填与分段嗣后充填组合法无间柱回采技术特点,分层充填回采区域进行多次开挖-充填计算,分段充填区域进行一次“开挖”模拟计算。模拟范围岩体物理力学性能参数见表1。本研究采用Mohr-Coulomb(摩尔-库仑模型)本构模型。

表1 模拟范围岩体物理力学性能参数

2.2 合理分段高度模拟计算结果

根据数值模拟计算结果(见表2),采一矿区浅部中等稳固以上矿体开采高度达到30m后,采场上下盘、顶板一些成片分布的塑性破坏区(见图3),且部分联通形成片状,稳定性表现一般,需要实时监控采空区情况,发生大面积冒落时,需及时充填采空区,重新施工切割工程。高度达到30m时,需使用遥控铲运机出矿,存在被采场上下盘冒落岩石砸坏的可能,故需要施工进路底部出矿结构,避免人员驾驶铲运机进入采空区铲装矿石。

表2 不同开采深度下各采场回采高度数值模拟结果

图3 采一矿区30m开采高度塑性区分布

在开采千米井矿区深部中等稳固偏下矿体时,当开采高度达到20m后,采场上下盘、顶板都出现了较多塑性破坏区,特别是上下盘,形成大片贯通区域(见图4),稳定性表现不好,上下盘存在大片冒落风险。因此,最大回采高度不宜大于20m,若高度超过20m使用遥控铲运机进入采空区铲装矿石。

图4 千米井矿区20m开采高度塑性区分布

3 分层与分段充填组合法现场试验

3.1 采一矿区分层与多分段充填组合法现场试验

(1)现场工业试验。根据盘区机械化分层与多分段充填组合法开采893中段C2700W03采场矿体时,采场之间尽量不留间柱,保留底柱,采场长度47m,分段高度10m左右,第一分段采用上向分层充填法开采,剩余30m采用中深孔分段空场嗣后充填法开采。凿岩设备采用YGZ-90凿岩机,在各分层凿岩巷凿上向垂直扇形孔,排距1.5m,每排9~14个炮孔。爆破采用硝胺岩石粉状炸药,先从上到下每层每次爆破2~3排形成阶梯状后,可3层每次同时爆破3~5排。装药采用风动装药器(BQF-50型装药器)装填,各分层每次爆破崩落矿石全部集结到909分层底部堑沟和凿岩巷,出矿设备为WJ-1型1m3斗容铲运机,将矿石铲运至溜井或通过辅助斜坡道装入矿车,经电机车牵引至竖井马头门,通过提升设备提至地表。充填分为两步骤:先废石充填,约占60%;剩余40%采空区采用全尾砂充填。

该试验采场生产能力达到300t/d~400t/d,提升2~3倍。

(2)经济效益分析。上向分层采矿方法开采费用为:开采总费用=掘进成本+压顶成本+掘进支护+压顶支护+采场支护+废石处理成本+采矿成本+充填成本=3808848元。

盘区机械化分层与多分段充填组合法开采费用为:开采总费用=掘进成本+锚网支护成本+锚条、喷浆支护成本+废石处理成本+采矿成本+充填成本=2606858元。与原有上向分层采矿方法相比,采用盘区机械化分层与多分段充填组合法可节省费用1741890元。

3.2 千米井矿区分层与多分段充填组合法现场试验

(1)现场工业试验。千米井矿区试验地点在3个地段:

725m中段E17至E19线采场主矿脉为L27-14,长约80m,矿体平均厚度约6.0m,矿体斜长9.5m,倾角45°~55°,平均品位5.0g/t,地质储量约12312t,地质金属量约61.56 kg,该范围采场顶板比较破碎,稳定性降低,先采用上向分层法开采至763m水平,对该采场进行了接顶充填;

625m中段E15至E17线采场已上向分层充填法开采至666m水平,长约80m,矿体平均厚度约5.4m,倾角60°~70°,工程地质条件较差,分层充填法开采给安全带来了难题,且效率比较低,短时供矿能力差,安全风险较大,因此考虑采用中深孔单分段嗣后充填法回采剩余矿体(约10m高);

575m中段E15至E17线采场(C18270815采场、C182708采场)上向分层充填法已开采至581m水平,长约80m,矿体平均厚度约4.6m,倾角60°~75°,平均品位5.30g/t,地质储量约25833t,地质金属量137 kg。

采准工程包括脉出矿进路、凿岩平巷,切割包括切割槽。凿岩采用YGZ-90钻机施工上向中深孔,孔径60mm,排距1.5m,孔底距1.5m~2.0m。采用复式起爆网络,孔口起爆。采用BQF装填2#岩石散装炸药。通风完成后,可采用1m3遥控柴油铲运机在采空区出矿。矿石均运搬至布置在采场附近的下盘脉外溜矿井,再由中段平巷电机车牵引矿车至主溜井运至地表。由于临近采场结束回采,因此采用能保证充填料浆流动性的1:15灰砂比的料浆充填处理采空区。

各试验采场生产能力达到200t/d~300t/d,提升2~3倍。

(2)经济效益分析。千米井矿区采用盘区机械化分层与单分段充填组合法开采的3个试验采场,总开采矿量为57443t。按目前约35元/t支护费用计算,可节省支护费用达2010505元;另外,由于采用非胶结充填,嗣后充填可节省充填的水泥用量,节省费用约672083元(充填单价按10元/t)。因此,该项目在千米井矿区试验采场应用可节省开采费用达2682588元。

4 结论

(1)根据哈图金矿6m以上的厚矿体开采时,井下采矿安全事故“零容忍”、需要进行短掘短支、采场支护成本高、效率低等问题,综合盘区机械化分层充填采矿法和分段充填采矿法各自的优点,开发了安全高效、低成本的盘区机械化分层充填与分段充填组合式开采工艺。

(2)针对两个矿区矿岩稳固性情况,通过数值模拟计算,得到采一矿区最大开采高度为30m,千米井矿区最大开采高度20m。开采高度达到最大值时需使用遥控铲运机出矿,存在被采场上下盘冒落岩石砸坏可能,故需要施工进路底部出矿结构,避免人员驾驶铲运机进入采空区铲装矿石。

(3)通过在哈图金矿两个矿区进行现场工业试验,提高了生产作业机械化程度和生产能力,该试验采场生产能力达到300t/d~400t/d,提升2~3倍,节约成本442.4万元,实现了安全高效开采、降本增效。