磁力研磨18CrNiMo7-6 渗碳淬火钢外圆面的工艺参数优化

王 栋,常钵阳,王 哲

(郑州大学机械工程学院抗疲劳制造技术河南省工程实验室,河南 郑州 450001)

1 引言

18CrNiMo7-6 合金钢具有优良的力学性能和工艺性能,渗碳淬火后的硬度可达62 HRC,广泛应用于精密高速重载传动件,如齿轮、轴承、轴等关键零部件。关键零部件作为高端装备的核心,目前普遍存在结构重、可靠性差、寿命短等瓶颈问题,为解决这些问题文献[1-2]提出了抗疲劳制造技术。抗疲劳制造技术的核心即“无应力集中”,应力集中与零部件的表面粗糙度值正相关,表面越粗糙应力集中系数越大,疲劳寿命越小[3-5]。

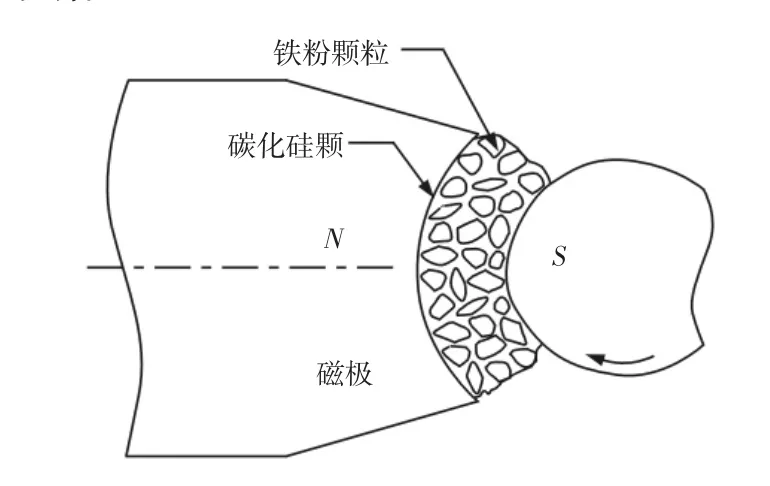

材料科学的发展对新型的、先进的研磨工艺提出了严格的要求,在这些先进的研磨工艺中,磁力研磨以其在最小的表面损伤的情况下获得良好研磨效果的优点,在国内外引发了众多学者的普遍关注和研究[6-10]。磁力研磨主要由磁力源、磁性磨料、加工对象三部分组成,如图1 所示。磁力研磨过程中,磁力源产生的磁场使处于加工间隙内的磁性磨料有序排列,形成磁性研磨刷,压覆于工件表面,工件采用双顶尖定位并随车床主轴高速旋转,使磁性磨粒与工件表面产生相对运动,从而实现对工件表面的研磨加工。磁力研磨加工技术具有较好的柔性、自适应性、自锐性、可控性和温升小等优点,可用于平面、外圆柱面、内圆柱面、内圆面、细小管道、不规则曲面等多种场合。利用磁力研磨对渗碳淬火后的18CrNiMo7-6 合金钢进行光整加工,研究磁力研磨加工的工艺参数对18CrNiMo7-6 渗碳淬火钢外圆面表面形貌的影响。

图1 外圆面磁力研磨示意图Fig.1 Schematic Diagram of Excircle Face Magnetic Abrasive Finishing

2 试验

2.1 制备试样

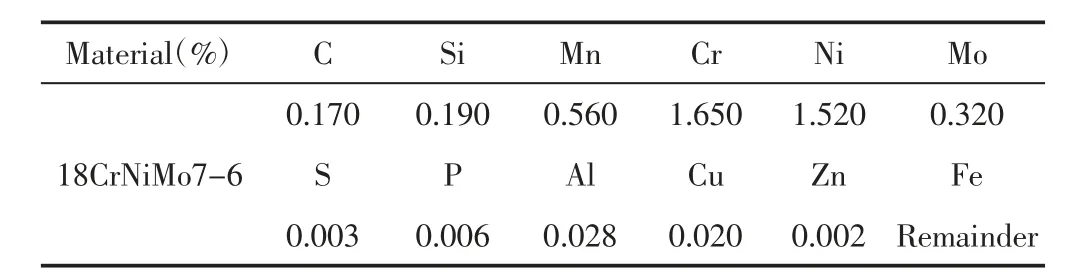

试验材料为经过渗碳淬火处理的18CrNiMo7-6 合金钢,化学成分[12],如表1 所示。具体的热处理工艺为:920℃渗碳+800℃淬火+180℃回火[11]。

表1 18CrNiMo7-6 的化学成分Tab.1 Chemical Composition of 18CrNiMo7-6

工件的形状及尺寸,如图2 所示。因为衡量材料表面粗糙度对材料疲劳寿命的影响需要进行相关的旋转弯曲疲劳寿命试验研究,因此试样的形状与尺寸的选择参照标准的旋转弯曲疲劳试样对后续的研究更具有指导意义,磁力研磨前道工序为对试样中间圆柱段的WS11 工具磨精密磨削,磨削后表面粗糙度为0.42μm。

图2 工件尺寸图Fig.2 Schematic Diagram of Workpiece

2.2 试验方案

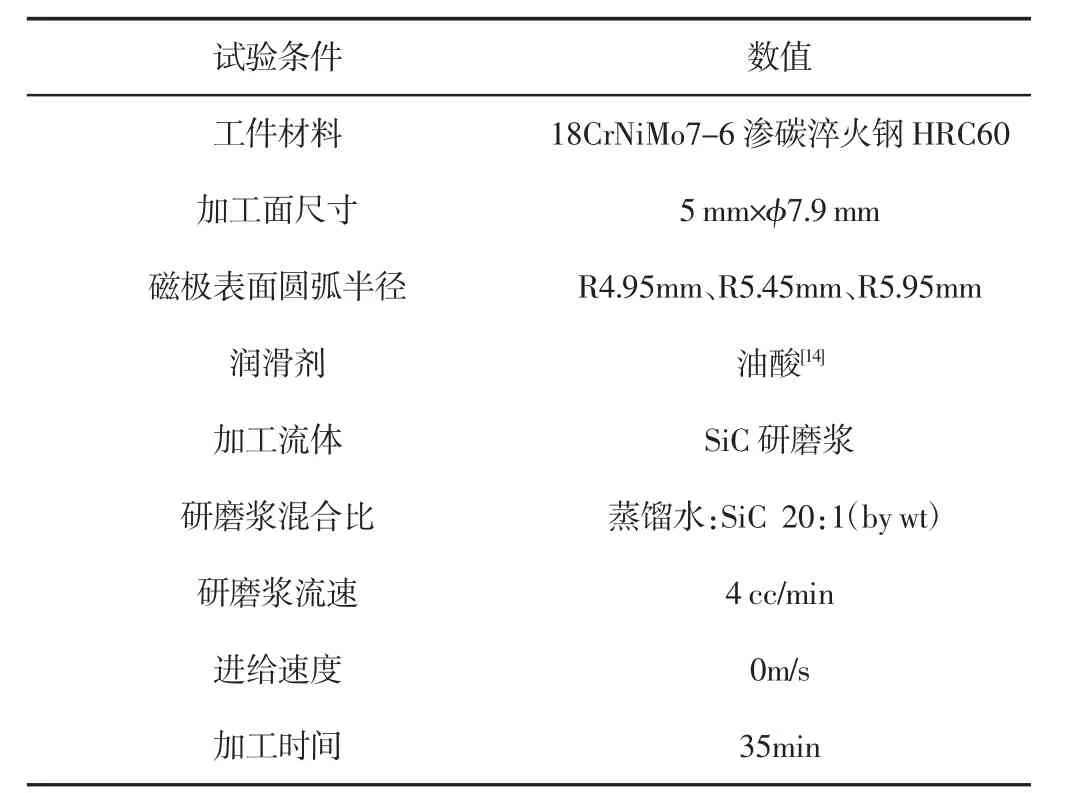

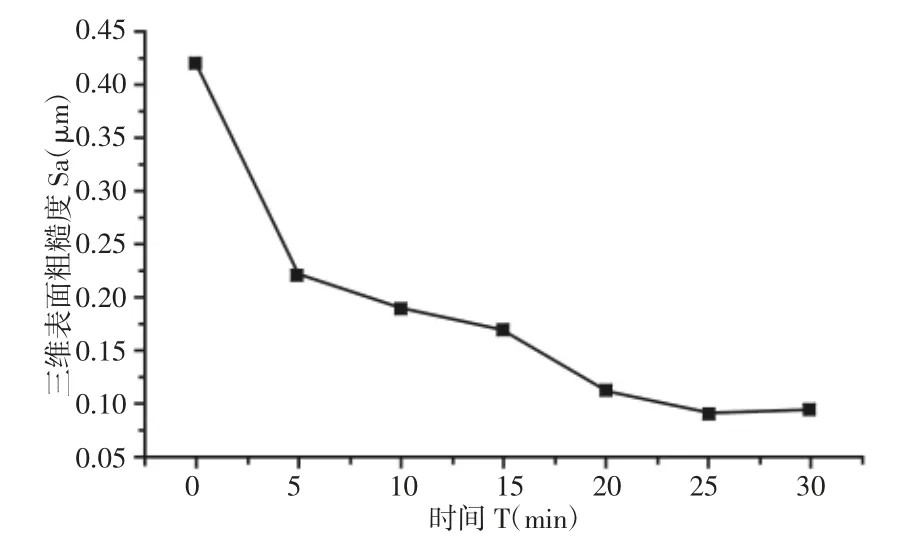

磁力研磨试验采用自行设计的电磁感应器作为磁力源,为增加电磁感应器的加工适应性及保证磁极表面与工件表面间隙的一致性,电磁感应器采用了可更换磁极头的设计;磁性磨料为混合型磁性磨料,其中铁磁相为铁粉,研磨相为碳化硅;为保证正交试验中每组试验的粗糙度值都能达到收敛,取SiC 1500#、碳化硅质量百分比30%、铁粉粒度号120#、磁场强度0.6T、加工间隙1.5mm、工件周向线速度0.3m/s 做单因素试验,试验结果,如图3所示。工件表面粗糙度值在T=25min 时达到收敛状态,因此取作为正交试验组的研磨时间;为了提高抛光质量,在抛光过程中引入了由SiC 和蒸馏水混合而成的研磨浆,除了冷却和润滑之外,磨料浆还可以补充SiC[13]。研磨浆通过电动搅拌器和定时定量微型蠕动泵供应,试验条件,如表2 所示。

表2 试验条件Tab.2 Experimental Condition

图3 磁力研磨时间对工件外圆面粗糙度的影响Fig.3 The Effect of MAF Time to Excircle Face Roughness

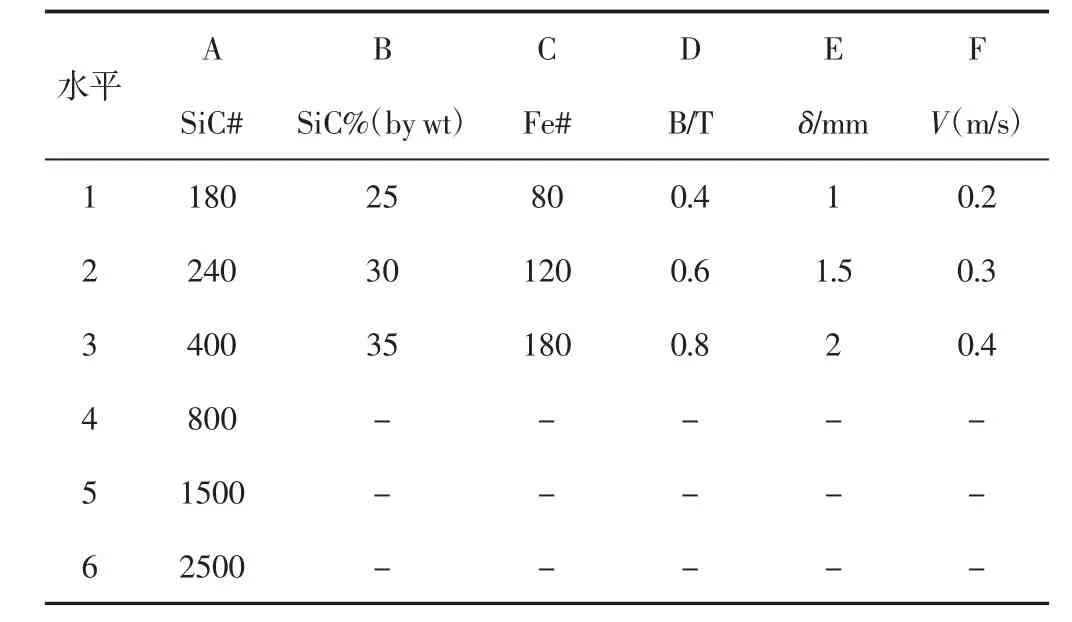

在磁力研磨光整加工中,工件材料、铁磁相粒度、磁感应强度B、磨粒相粒度、铁磁相与磨粒相混合比例、加工间隙δ、工件表面线速度V、加工时间t、研磨液等工艺参数都会影响工件的表面质量。采用混合正交试验可以通过较少的试验但可以较全面考察其中六个因素(铁磁相粒度、磁感应强度B、磨粒相与铁磁相混合比例、磨粒相粒度、加工间隙δ、工件线速度V)对磁力研磨18CrNiMo7-6 效果的影响。

查常用正交表可知选取混合正交表最合适,根据经验可知研磨相粒度直接影响加工表面的粗糙度,因此碳化硅粒度号选取六个水平,其余五个因素选取三个水平,混合正交试验中各个因素水平的取值,如表3 所示。电磁感应器作为磁力研磨的磁力源,磁感应强度的变化是通过控制通入励磁线圈中的电流来实现的,但由于工件材料具有铁磁性质,磁场强度的大小又与磁极与工件间的间隙有关,因此考察因素为“磁感应强度B”而不选取“电流I”,工件表面的磁感应强度分别为0.4 T、0.6 T、0.8 T。

表3 因素水平表Tab.3 Factor Level Table

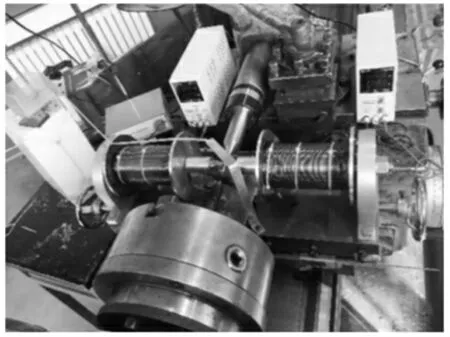

2.3 试验装置及测量设备

试验装置现场,如图4 所示。磁力研磨加工前,将工件固定在装夹与车床三爪卡盘的固定顶尖与车床尾座上的活顶尖之间,精确调整磁极圆弧表面与工件外圆面间的间隙;打开电源开关,调节电源的电流值到需要的工件表面磁场强度。在磁场的引力作用及辅助转动工件情况下,将油酸与磁性磨料均匀混合后填充于加工间隙中,形成磁性研磨刷;打开微型蠕动泵,待混合均匀的研磨浆滴到磁力研磨加工区时,开始启动车床对工件表面进行磁力研磨加工。

图4 试验装置及加工现场Fig.4 Test Device and Processing Site

进行研磨加工之前,通过精密电子天平严格按照正交试验方案的研磨相和铁磁相各自的粒度号及其质量混合比例配置所需的混合型磁性磨料作为备用。进行磁力研磨加工之后,对试样的清洗通过盛满酒精的超声波清洗机完成,然后干燥后工件表面三维表面形貌的相关参数通过NPFLEX 三维表面测量系统进行测量。

3 结果及分析

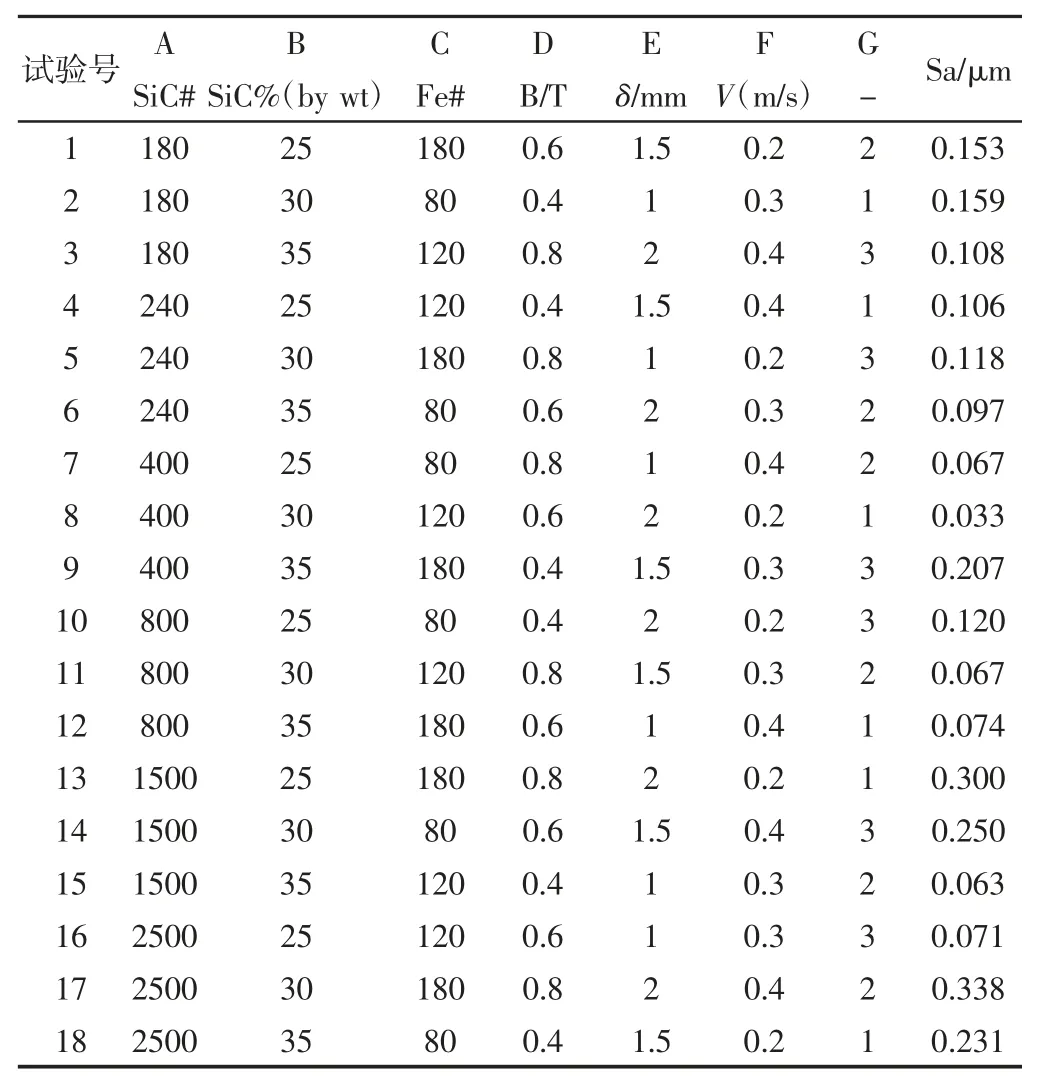

混合正交试验表及每组试验后的工件外圆面三维表面粗糙度值Sa 如表4 所示,其中G 列为空列。由结果可知,三维表面粗糙度值Sa 达到最低为0.033μm 的是第8 组试验,其次是第15组、第7 组和第11 组试验,三维表面粗糙度值分别为0.063μm、0.067μm 和0.067μm。

表4 正交试验结果Tab.4 Orthogonal Test Results

3.1 对三维表面粗糙度Sa 的影响

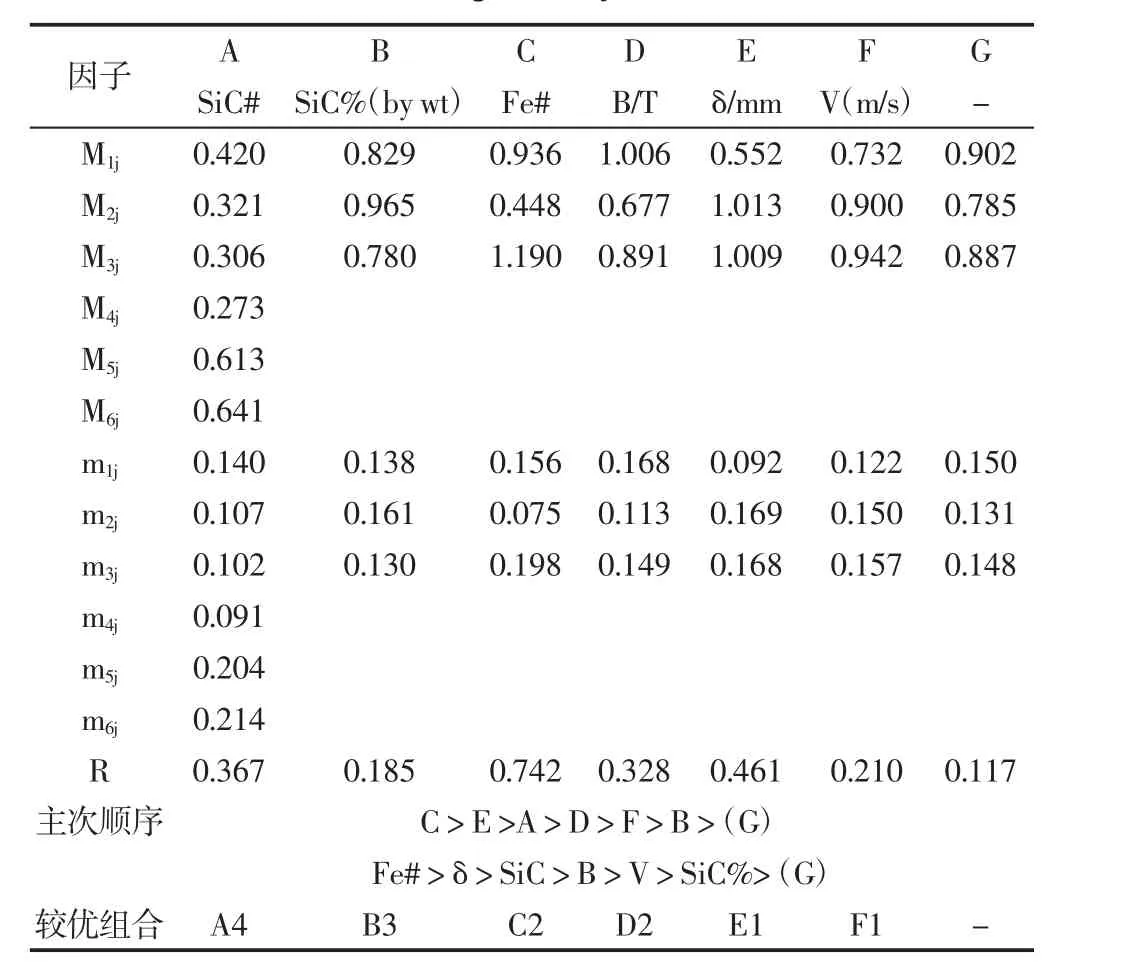

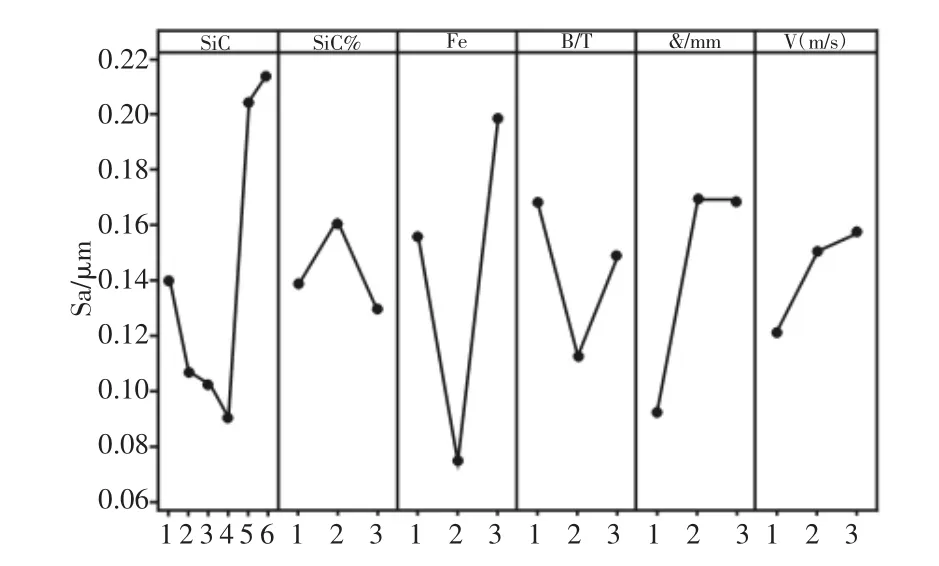

现通过极差分析法来初步考察各因素对磁力研磨加工后工件三维表面粗糙度Sa 的影响,正交试验的极差分析表,如表5 所示。

表5 极差分析表Tab.5 Range Analysis Table

从表5 中可以看出,六个因素对工件三维表面粗糙度的影响主次顺序为C>E>A>D>F>B>(G)。其中,因素C 的极差最大,说明铁粉的粒度号(Fe#)对工件三维表面粗糙度的影响最大,磁性磨料中碳化硅的质量百分比(SiC%)对工件三维表面粗糙度的影响最小,但是因素B 的极差大于空列G 的极差,说明误差对试验结果的影响较小。把表4 中的数据导入现代质量管理统计软件Minitab 17[15],可得图5 所示的工件表面粗糙度值与各因素的关系曲线。从图中可以看出Fe#对工件表面粗糙度的影响最大,当Fe#120#时粗糙度值达到最小。从图中还可以看出,δ 和SiC#对工件表面粗糙度的影响也比较明显,随着SiC#的增大试样的表面粗糙度值减小,但是超1500#后粗糙度又开始增加,原因是单颗粒铁粉下的SiC 数目增加后单颗粒SiC 受力减小,当SiC 颗粒受到的研磨力小到一定程度时去除工件表面波纹度的作用减弱,如图7(c)所示。

图5 表面粗糙度与各因素的趋势图Fig.5 Surface Roughness and Trends of Various Factors

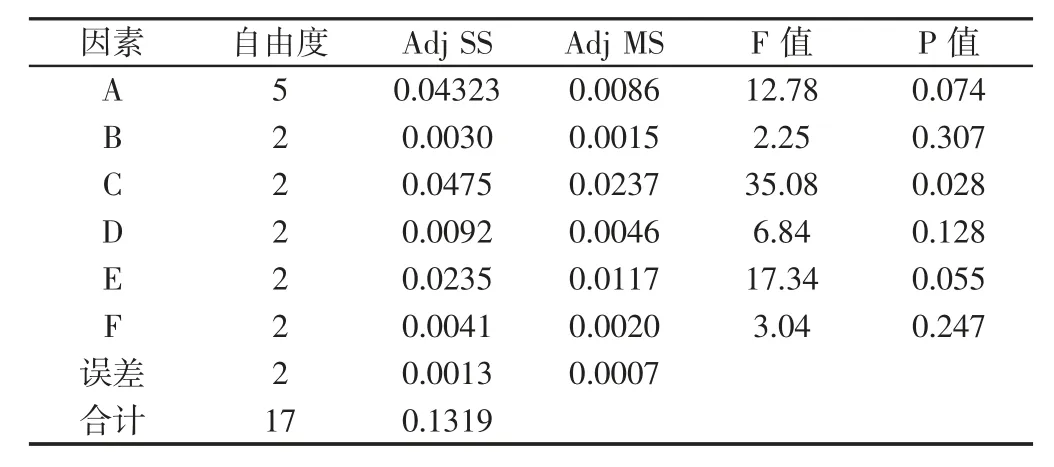

极差分析直观且容易理解,但无法精确的定量估计各因素的显著性差别,因此,通过方差分析对试验结果进行进一步分析来弥补极差分析的不足。利用Minitab 17 对表4 中的数据进行方差分析,选择统计中的“一般线性模型”,得到的方差分析表,如表6 所示。

表6 全因素方差分析表Tab.6 Full-Factor Analysis of Variance Table

表中:Adj SS—调整后的偏差平方和;

Adj MS—各因子对应的均方差。

由表6 可知只有C 因素的P 值小于0.05,对试验结果有显著影响,因此,为提高分析精度,将P 值最大的两个因素B、F 并入误差[16],即在因子项中只选择“A C D E”,得到的方差分析表,如表7 所示。

表7 主要因素方差分析表Tab.7 Main Factor Analysis of Variance Table

由表7 可知,因素A、C、E 的P 值均小于0.05 为显著因素,尤其是因素A 的显著性达到了0.024,因素D 的P 值为大于0.05,为非显著因素。

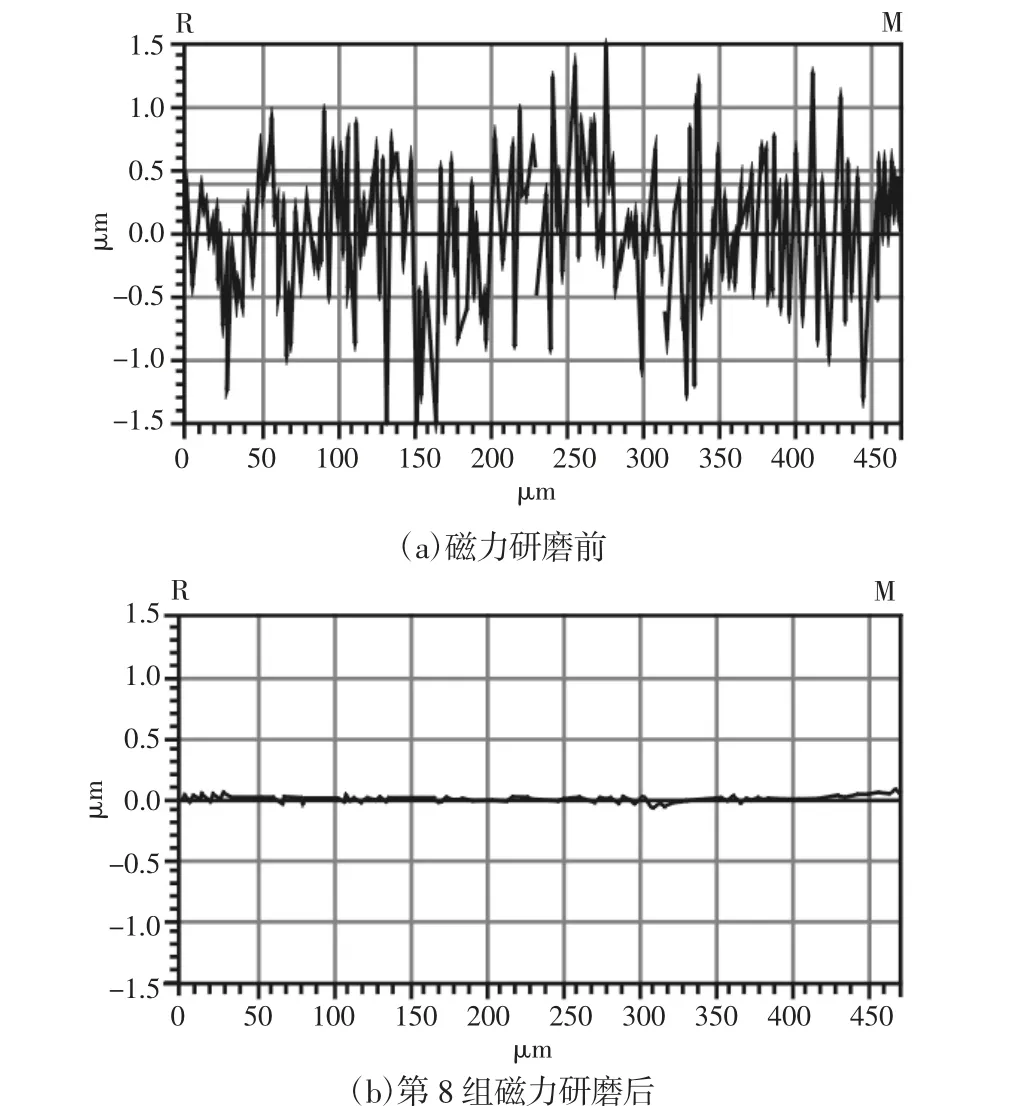

3.2 对表面形貌的影响

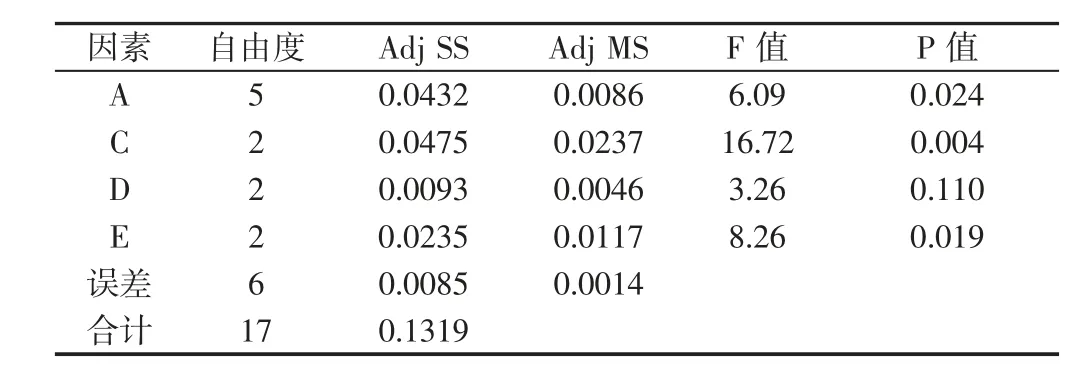

磁力研磨加工前后的工件表面粗糙度轮廓曲线,如图6 所示。其中,原始表面的粗糙度轮廓曲线,如图6(a)所示。第8 组组试验后的表面粗糙度轮廓曲线,如图6(b)所示。从图6(a)、图6(b)中可以看出磁力研磨加工后工件原始表面的波峰和波谷都被有效的去除了,改善了工件表面的微观平整性;

图6 磁力研磨加工前后工件表面的粗糙度轮廓曲线Fig.6 Surface Roughness Profile of Workpiece Before and After MAF

磁力研磨加工前后的三维表面形貌,如图7 所示。其中,磁力研磨前工件表面的三维表面形貌,如图7(a)所示。第8 组、第17 组试验后的三维表面形貌,如图7(b)、图7(c)所示。从图(a)中可以看出工件的原始表面波峰和波谷排列密集,高度差Sz较大,约为7.750μm,第8 组试验磁力研磨后工件表面的波峰被全部去除,仅存在极少量波谷,Sz明显降低,约为1.096μm;第17 组试验磁力研磨后工件表面原始磨削产生的波峰也被完全去除,但是由于磁性磨料的粒径比很大,受力微弱的单颗磨粒对工件的表面波纹的去除作用微弱。

图7 磁力研磨加工前后的三维表面形貌Fig.7 Three-Dimensional Surface Morphology Before and After MAF

磁力研磨加工前后工件表面的镜面效果对比图,如图8 所示。左半部分即字母“E”所在部分为第八组磁力研磨后表面,右半部分即字母“S”所在部分为磁力研磨前道工序状态表面。从图中可以看出原始工件表面无镜面效果,第8 组试验磁力研磨后工件表面镜面效果非常明显。

图8 镜面效果对比图Fig.8 Mirror Effect Comparison Diagram

4 结论

(1)通过观察磁力研磨前后工件的表面微观形貌可以看出,磁力研磨加工可有效去除18CrNiMo7-6 渗碳淬火钢原始外圆表面的磨削划痕和微裂纹,并达到良好的镜面效果;

(2)铁粉的粒度号(Fe#)、加工间隙(δ)、碳化硅的粒度号(SiC#)对磁力研磨18CrNiMo7-6 渗碳淬火钢外圆面的三维表面粗糙度影响显著,其中Fe#影响最大,碳化硅的质量百分比(SiC%)、磁场强度、工件表面线速度V 对工件的三维表面粗糙度影响较小;

(3)磁力研磨18CrNiMo7-6 渗碳淬火钢外圆面的较优工艺参数组合为:碳化硅粒度号800#、碳化硅质量百分比35%、铁粉粒120#、工件表面磁场强度0.6T、加工间隙1 mm、工件表面线速度0.2m/s。