工程车辆三参数自动换挡策略及试验研究

于燕玲,宗望远

(1.湖北工业职业技术学院汽车工程系,湖北 十堰 442000;2.华中农业大学工学院,湖北 武汉 430070)

1 引言

依靠液力传动系统的工程车辆,由于特殊的传动结构和恶劣的作业场所,现行的换挡方式能使发动机保持在高燃油经济性区域,但是目前广泛采用的经济换挡策略并不适用于工程车辆等液压机械传动车辆,会导致换挡误差大、动力经济性差。文献[1]通过对优化换挡点提升了三参数换挡规律的动力性。文献[2]研究了不同行驶路况的变量参数的变化带来的差异性。文献[3]分析了适合于矿用车辆的最佳换挡规律。文献[4]研究了某种电驱动转阀换挡机构。文献[5]分析了扭矩相和惯性相对换挡品质的影响。文献[6]采用动态规划优化了最佳换挡点。文献[7]研究了液力自动变速换挡策略,表明平稳结合阀控制的换挡接合油压平稳、换挡冲击小。为了提高工程车辆的动态性能和运行效率,根据工程车辆的运行特点,提出了工程车辆的三参数最佳动态换挡理论,并采用经济动态系数进行量化。最后,选择改进的BP 网络来控制工程车辆的自动换挡,并通过台架对采用三参数的不同换挡策略的实际工作效果进行了测试。

2 三参数综合换挡策略

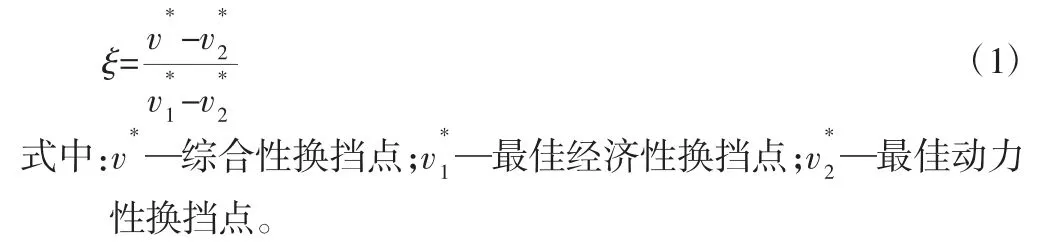

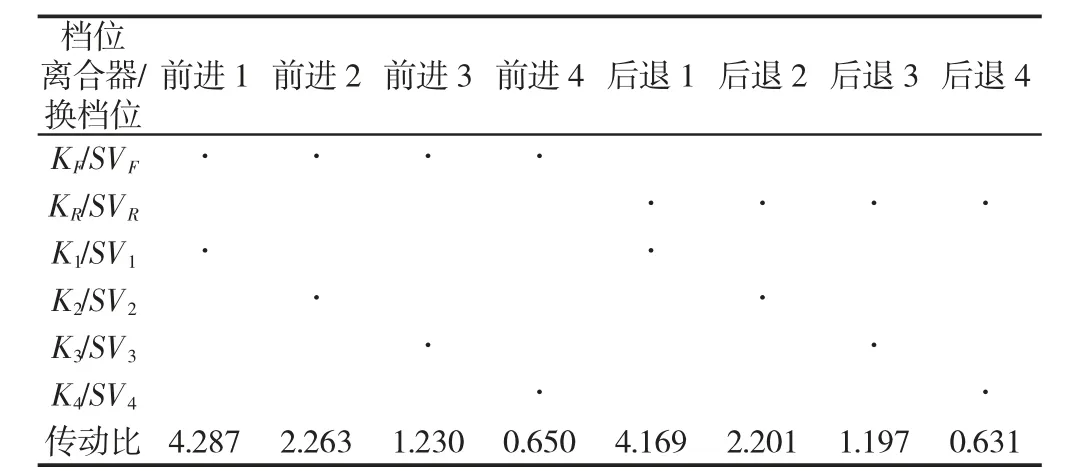

定轴电控变速箱采用离合器和制动器换挡,依靠齿轮啮合传递速度和扭矩,其结构及工作原理,如图1 所示。各档变速离合器和电磁阀的工作规律表,如表1 所示。由于两种换挡方式的最佳速度点不相同,其优化目标不能同时达到最佳区域,只能按照工作需求不断的进行切换。鉴于以上分析提出了兼顾输出牵引力和传动效率的三参数综合换挡策略。为了定性分析经济性和动力性的关系,采用经济动力性系数来进行评判:

图1 自动换挡变速箱Fig.1 Automatic Shift Gearbox

表1 换挡执行元件工作规律Tab.1 Performance Patterns of Shift Actuators

则综合性的最佳换挡点v*为:

根据以上分析设计三参数换挡思路如下:

(1)如果ξ=1,则按最佳节能策略进行控制;

(2)如果ξ=0,则按最佳动力性策略进行控制;

(3)如果0<ξ<1,则兼顾节能和动力性策略进行控制。

当程序进入自动换挡控制模式后,根据自动变速控制器采集到的车辆运行状态信息及相应的自动换挡模式分别调用对应的换挡子程序,控制方案,如图1 所示。

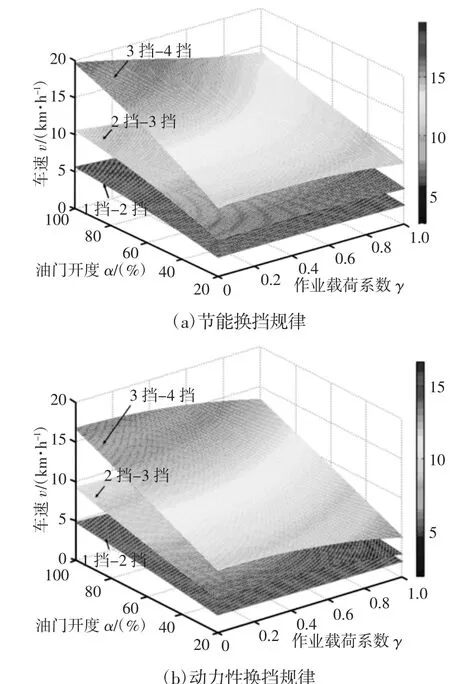

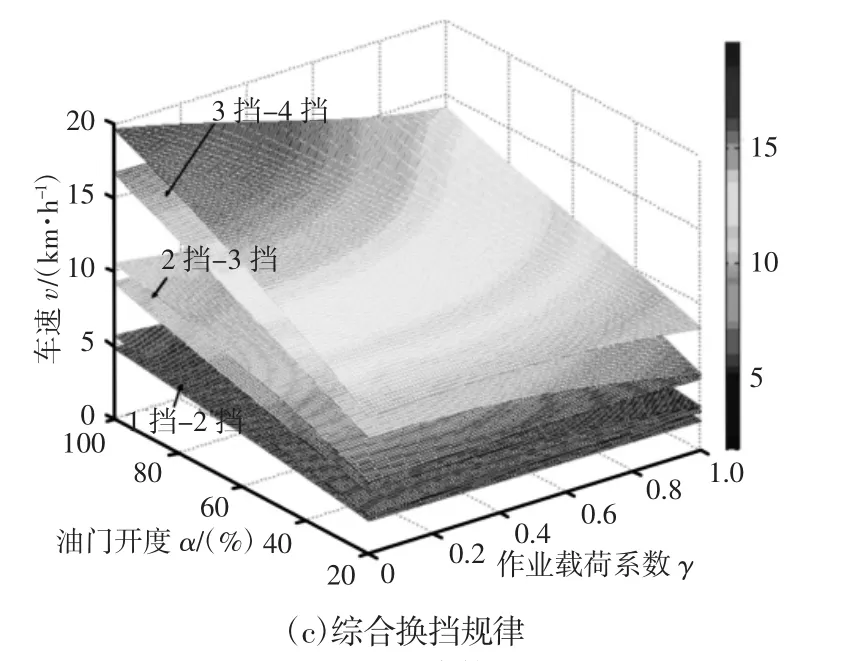

三种换挡决策图,如图2 所示。当采用节能策略实现换挡时,相同的油门开度下车速最高,液力变矩器效率最高并且节省了燃料消耗,根据动态换挡法,为了满足工作需求要保证输出的车辆牵引力最大。

图2 换挡决策图Fig.2 Shift Decision Map

3 自动换挡控制系统

根据理论分析,选择改进的BP 神经网络算法进行换挡的控制。换挡策略如下:

If v>vup,then 非最高挡时升1 挡;

If v<vdown,then 非最低挡时降1 挡;

If vdown≤v≤vup,then 挡位不变。

自动变速系统的改进BP 网络控制方案,如图3 所示。

图3 改进BP 网络控制Fig.3 Improved BP Network Control

式中:xk—第k 次迭代的权值;gk—当前梯度变换参数;dk—搜索方向。

在dk为下降方向时,要求满足下式:

4 仿真结果分析

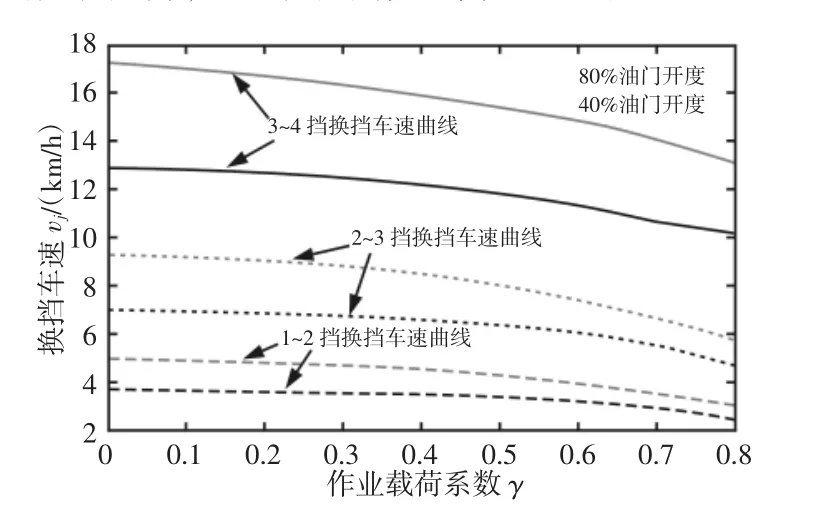

为了分析作业载荷系数(负载因子)对换挡车速点影响,对比分析了40%和80%油门开度下,载荷系数与换挡车速点的关系曲线。

在同样的油门开度下,随着负载因子的增加,车速会逐渐降低,挡位越高,这种趋势就越明显,并且车速均在载荷系数0.2 以后出现较大斜率的下降,如图4 所示。比较40%与80%油门开度下车速的变化趋势,显示表明挡位越高差距越明显。

图4 换挡车速点变化规律Fig.4 Change Law of Shift Speed

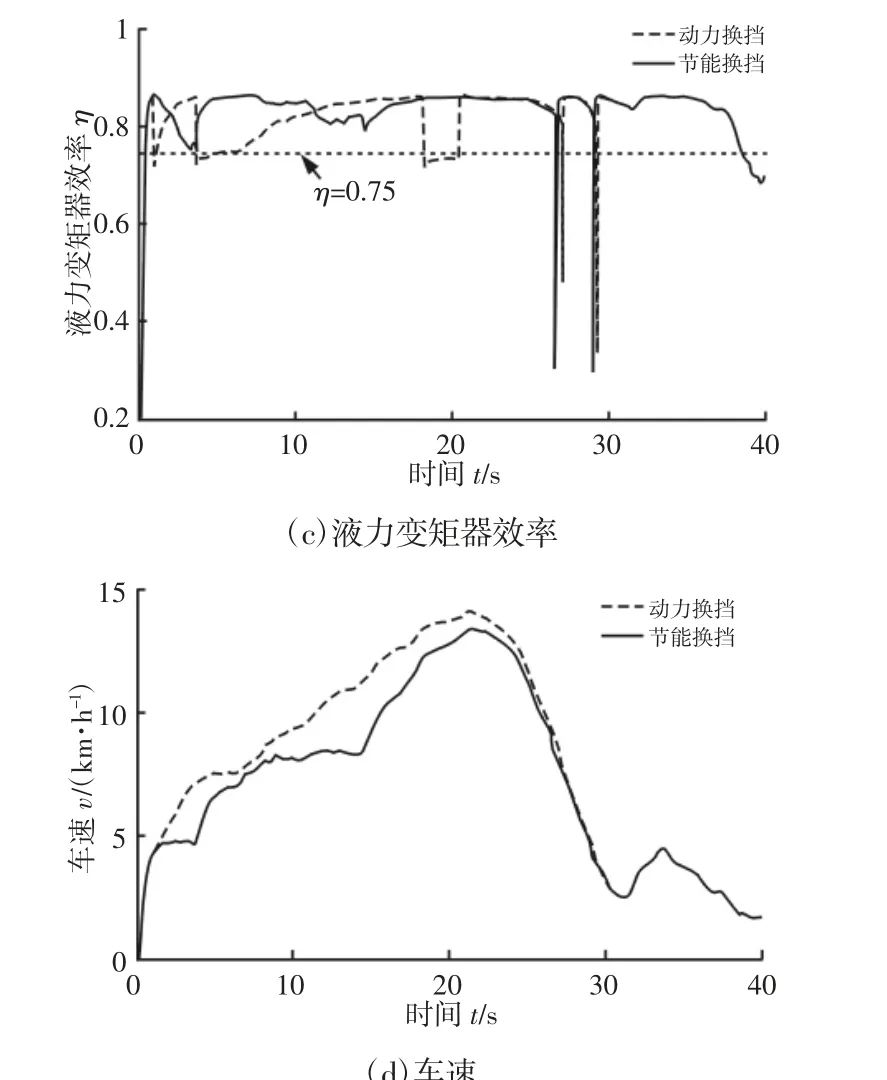

根据不同工况下的作业载荷系数的变化,可以得到不同换挡策略下的动态特性仿真结果,如图5 所示。动力换挡比节能换挡输出的牵引力更加平稳,换挡冲击小,但是传动系统的效率则处于劣势。在作业载荷系数处于极大值时对应的牵引力和传动效率最低,但是大部分工况下仍然工作在在高效阶段(≥0.75)。而在作业载荷系数处于极小值时,节能换挡的优势最大,效率非常高,此时对应的车速最高。而从图6(d)发现,动力换挡下的车速过渡平稳,舒适性优于节能换挡。

图5 节能及动力性换挡规律仿真结果Fig.5 Simulation Results of Energy Saving and Dynamic Shift Rules

模拟过程可以看出,三参数自动换挡策略可以根据外部工作条件的变化及时变换档位,换挡次数明显多于二参数自动换挡策略,保持传动效率始终控制在75%以上,平均效率为84%,优于二参数的78%,如图6 所示。从图6(d)车速的仿真对比可以看出,三参数换挡下的车速(平均速度为9.9km/h)均大于两参数(平均速度为6.3km/h),并且在变矩器效率差别越大时,速度差也越大,仿真表明三参数换挡策略优势明显好于二参数。

图6 换挡规律对比Fig.6 Comparison of Shifting Rules

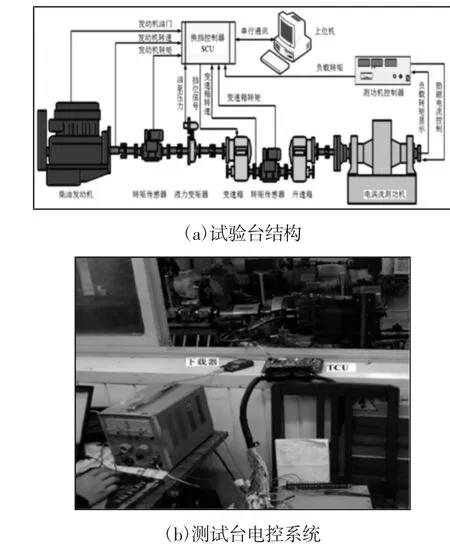

5 试验研究

以某工程车辆的液力机械传动系统试验台为基础进行了三参数节能换挡、动态换挡和综合换挡测试,以验证三参数换挡规则的实际控制效果,试验台,如图7 所示。

图7 自动换挡试验系统Fig.7 Automatic Shift Test System

试验结果中输出转矩对比,如图8 所示。

图8 输出转矩Fig.8 Output Torque

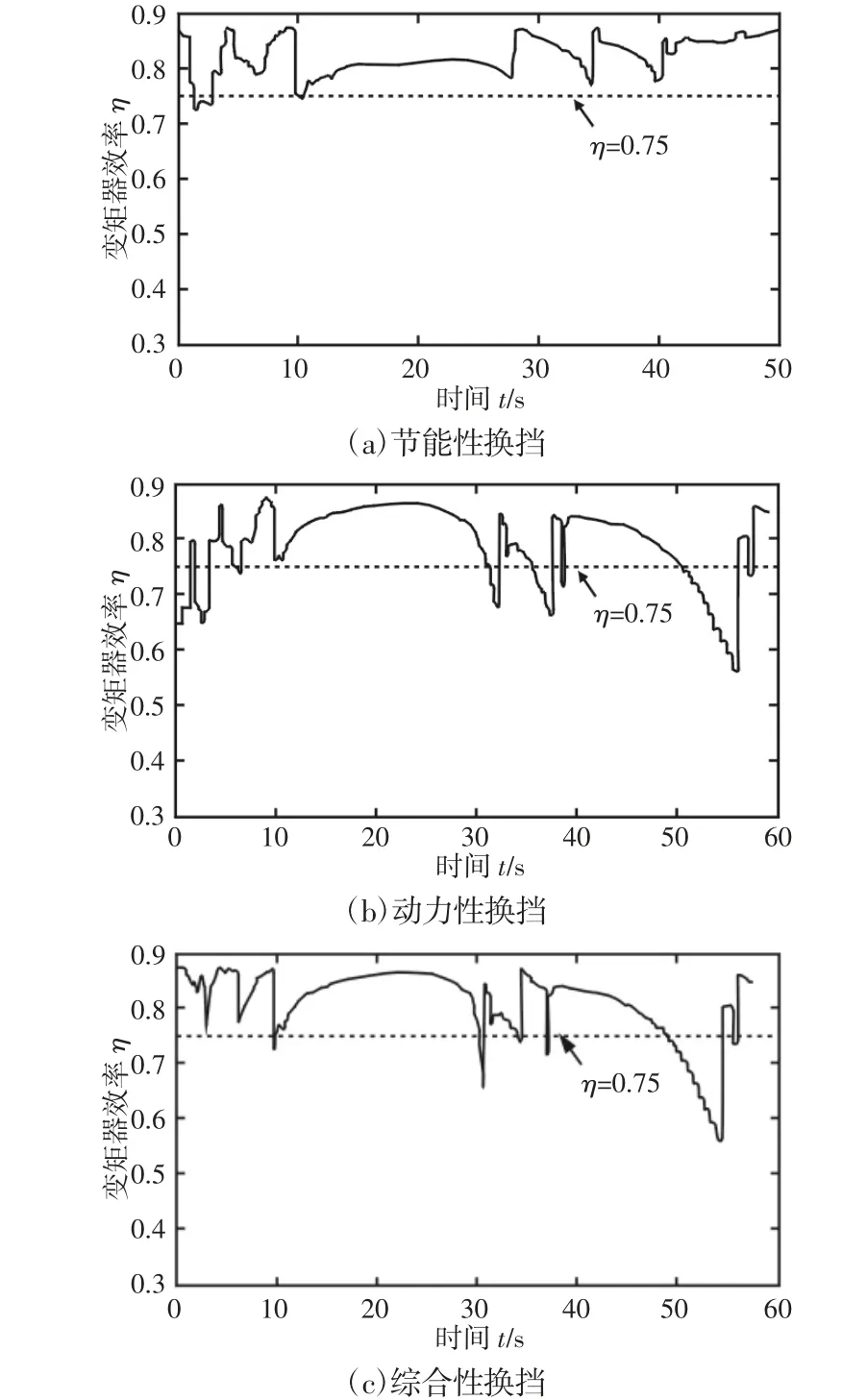

应用三参数换挡策略时节能换挡策略输出转矩呈现先升高后下降的变化特性,最大值为2300N.m,出现在后半段大约42s处;而动力换挡则能够一直平稳的输出转矩,波动较小;采用的综合换挡策略居于两者之间,在30s 时刻出现轻微的阶跃跳动。试验结果中液力变矩器效率对比,如图9 所示。应用三参数节能换挡策略时,传动系统始终在高效区运行,液力变矩器的效率基本全部高于75%,车辆的经济性非常好;而动力换挡策略在换挡过程中均出现传动效率大幅下降的特性,最低时效率甚至只有50%,严重影响换挡品质;设计的综合换挡策略的性能以上介于两者之间。在整个试验的过程中,换挡控制系统稳定,可靠,验证了开发的自动换挡控制器的可靠性。

图9 液力变矩器效率Fig.9 Hydraulic Torque Converter Efficiency

6 结语

开发了一种基于三参数的综合智能换挡策略和改进BP 神经网络的控制系统。仿真研究表明负荷系数的变化对工程车辆的最佳节能转换点有很大影响。动力换挡比节能换挡输出的牵引力更加平稳,换挡冲击小,但是传动系统的效率低。在作业载荷系数处于极大值时对应的牵引力和传动效率最低,但是大部分工况下仍然工作在在高效阶段(≥0.75)。而在作业载荷系数处于极小值时,节能换挡的优势最大,效率较高。试验结果表明,组合动力的最优经济换挡策略可以大大提高工程车辆的燃油经济性,降低工作区域油耗率,从而提高了车辆的整体节能效果,验证了最优经济性和动态变换理论的正确性。