风力机叶片蒙皮微裂纹早期损伤演化分析

周 勃,马天畅,俞方艾,陈长征

(1.沈阳工业大学建筑与土木工程学院,辽宁 沈阳 110870;2.沈阳工业大学机械工程学院,辽宁 沈阳 110870)

1 引言

作为可再生能源和绿色能源,风能已成为许多国家新能源系统的支柱,被公认为可靠且经济实惠的电力来源[1-3]。风力机叶片大多采用玻璃纤维环氧树脂复合材料,由于风力机野外工作环境恶劣,叶片蒙皮在随机风载荷作用下容易萌生疲劳裂纹并逐渐演化,而降低叶片强度,甚至产生灾难性的破坏[4]。且微裂纹在演化过程中没有系统的,规律性的研究。因此,早期识别叶片蒙皮微裂纹的演化情况有利于预测微裂纹扩展的形状演化并减少由于该过程而造成的损失。

文献[5]对微裂纹动态起始扩展的能量释放率进行了数值研究,发现动态计算结果对于微裂纹的持续扩展更有利,同时也更加合理的解释了微裂纹运动失稳的现象。文献[6]建立了微裂纹生长模型和损伤演化模型,并利用声发射跟踪了微裂纹的损伤演化过程,并提出了微裂纹的尺度生长对于完整认识材料的宏观性能和预测材料灾变具有重要意义。文献[7]建立了微裂纹扩展的弹塑性损伤细观力学模型,考虑了不同长度的微裂纹损伤过程的宏观塑性特征,并得到了数值模拟结果与试验结果的一致性。文献[8]利用有限元法研究了微裂纹的存在对宏观裂纹扩展的影响,结果表明数值计算结果有助于结构的安全设计。文献[9]利用Matlab 给出了疲劳裂纹损伤模型,并进行了疲劳寿命的评估。但由于塑性力学的不全面性,将其应用到损伤过程的分析需对很多条件进行一定的简化,其简化条件应用在风力机叶片微裂纹的分析就会出现很多的问题,其简化条件不符合实际情况。因此,对具有预制微裂纹的风力机叶片进行拉伸试验以及有限元仿真,同时,由于温度可以代表整个损伤过程的能量释放,进而从能量角度来发现微裂纹扩展过程的损伤机理,并得到风力机叶片微裂纹扩展过程的温度与应力之间的关系。

设备或过程的温度监测已被确定为最佳预测维护方法之一[10]。而红外热像作为温度演化最明显的检测手段,正被广泛应用于对微裂纹的实时监测,同时红外热像技术也被证实能够对风力机叶片等复合材料的缺陷进行无损检测[11]。文献[11]提出了一种利用红外热像进行风力叶片维修过程中缺陷检测的可行性研究,检测结果表明利用红外热像的检测方法能够通过温度的变化来检测风力机叶片蒙皮处的裂纹,但却没有研究把力学因素同温度一同考虑在内并建立关联。前人的研究说明力和温度的变化均可以用来检测叶片蒙皮的裂纹,但却没有研究在该过程中两者之间的相互联系及影响作用,因此基于应力对能量耗散的影响,通过对具有预制微裂纹的风力机叶片试件进行拉伸试验,并利用红外热像仪检测其表面温度变化,分析微裂纹在拉伸载荷条件下,其扩展过程温度变化规律,同时并利用ANSYS 模拟了相同尺寸微裂纹的演化情况,从而揭示风力机叶片微裂纹扩展过程中受应力影响的温度变化情况,并对风力机叶片蒙皮微裂纹的早期损伤演化进行研究。该研究能够从温度和应力两个方面共同了解微裂纹的演化过程,其相互之间的关系能够更加清晰明确的了解微裂纹扩展过程中的能量转化情况,提供损伤状态的有效判断依据。

2 试验

2.1 试验系统

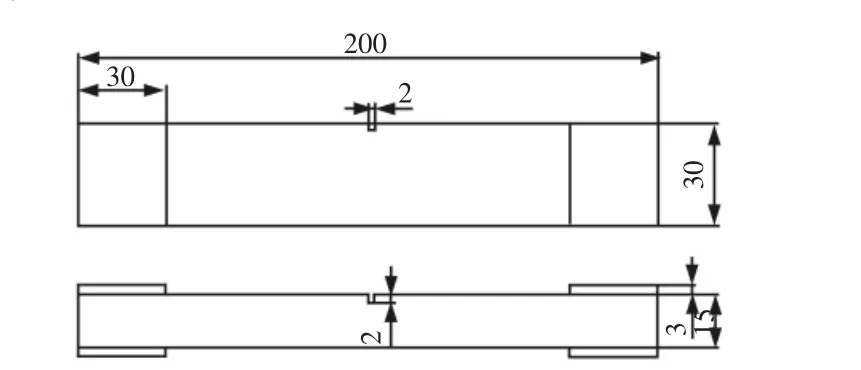

试验采用的叶片试件为玻璃纤维/环氧树脂复合材料层合板,纤维铺层方式为[0°/90°]s,试件按固化工艺手工糊制并在热压机上热压固化后裁剪制成。依据GB/T16779-2008 纤维增强塑料层合板疲劳性能实验方法,并参考了GB/T6368-2000 金属材料疲劳裂纹扩展率试验方法,最后确定试件A 的尺寸为长200mm×宽30mm,单层厚度约为0.5mm,共30 层,进行试验前,为了避免应力集中,采用电火花加工方式在试件中间预制2mm左右的微裂纹,并用砂纸将裂纹处断裂的纤维打磨光滑,使其与试件表面光滑度达到一致,试件形状及尺寸,如图1 所示。拉伸试验在WAW-300B 伺服万能试验机上进行。最大试验力为300kN,试验力示值相对误差≤示值的±1%,试验力测量范围为最大试验力的(2~100)%,等速位移控制范围为(0.5~50)mm/min。试样夹具上制有特殊花纹,以加大夹具与试样之间的摩擦力,防止相对滑动。

图1 试件尺寸Fig.1 The Specimen Size

并使用NEC R300 红外热像试验系统实时记录裂纹扩展过程试件表面的温度变化,该红外热像仪的精度为1℃,温度分辨率为0.05℃,帧频频率范围为(8.5~60)Hz,该试验为确保准确记录试件表面温度的变化,设定为每隔3s 进行一次间隔拍照。试验装置,如图2 所示。

图2 试验装置Fig.2 Experimental Setup

2.2 试验准备情况

整个试验要求所处的环境为恒温恒湿状态,以避免对红外热像仪的温度变化产生影响,红外热像仪在使用前需事先进行校准,以保证得到清晰的图像,试验时,需保证红外热像仪与试件在同一水平线上,试件图像位于热像仪屏幕中间,调整好整个图像中的温差范围。根据该红外热像仪的焦距范围,保持红外热像仪与试件之间的水平距离为(20~30)cm 为最佳的拍摄距离。试验时夹具两端夹在预制裂纹两端上下各3cm 左右,目的是为了防止由于夹具和试件接触处出现应力集中而预先断裂。调整试验机上下两夹具在同一垂直中心线上,确保拉伸时试样方向即为拉伸方向并进行拉伸试验。试验为单轴拉伸试验,该过程采用位移控制方式,以0.17mm/s 进行。为提高试件表面的发射率,选择在试件中部表面涂上一层具有较高发射率的亚光黑清漆,以便减小测量误差。

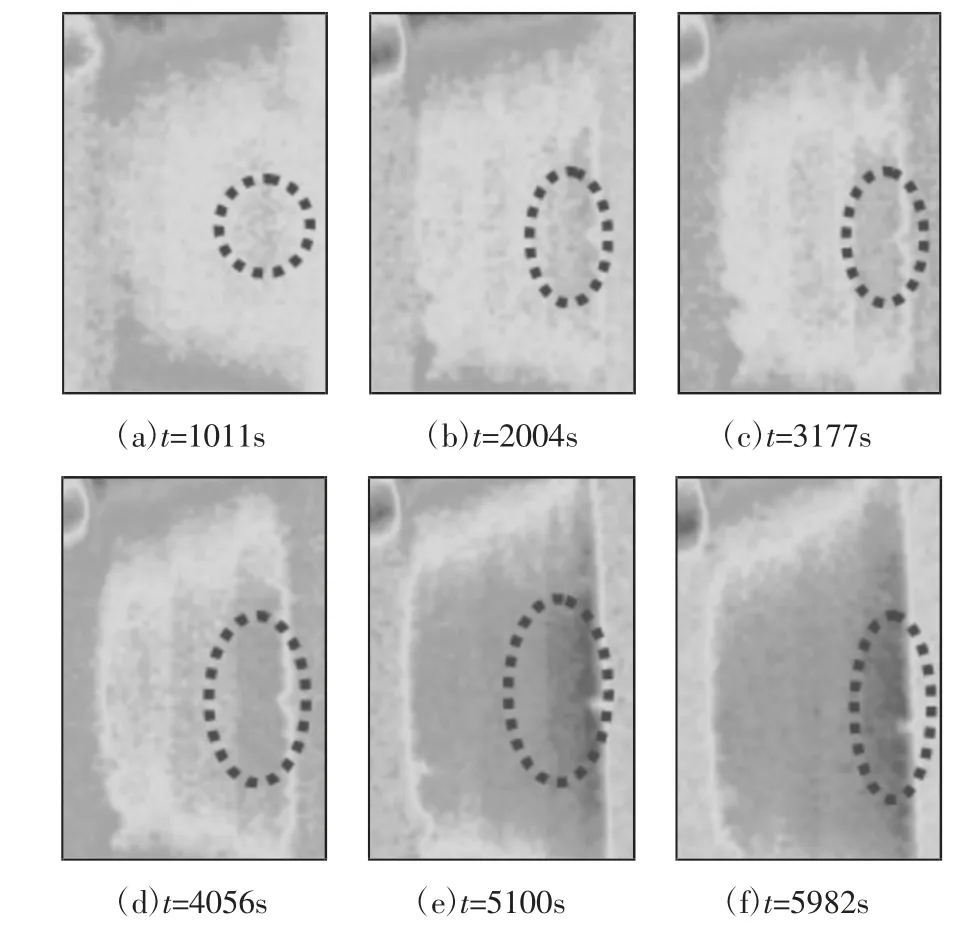

2.3 红外热像图的处理

在试验过程中,刚开始由于试件承受的载荷较小,试件本身没有明显的塑性变形,其变形主要是组成试件材料的弹性变形和初始微裂纹的滑移变形,不足以导致复合材料纤维的断裂,消耗能量较少。但当载荷逐渐增加时,试件内部强度较低的基体首先发生破坏,微裂纹不断发展,能量逐步释放,便会偶尔听到噼啪的响声,同时并伴随着刺激性气味的产生。所得红外热像图,如图3所示。当试件受力时,如图3(b)所示。裂纹尖端温度有较明显的升高趋势,与图3(a)相比升高了0.5℃,当拉伸达到3177s 时,如图3(c)所示。裂尖温度也在逐渐升高,直到达到4056s 时,如图3(d)所示。温度升高的幅度并不是特别明显,这表明当复合材料整体受载时,拉伸初期处于平稳阶段,所加在试件上的应力不足以引起基体的破坏,试件表面温度也并没有明显的变化,裂尖温度由最初的28.4℃升高到了29.2℃,接着,随着试件所受力的增大,如图3(e)所示。温度在(4056~5100)s 出现明显的升高情况,该现象表明:应力通过基体传递至增强体,复合材料整体在拉伸方向发生形变,由于增强体对基体的强烈约束,使得包含增强体部分的基体变形较小,而不含增强体的部分其形变量较大。由于风力机叶片采用玻璃纤维来增强,当微裂纹扩展遇到玻璃纤维时,由于其高弹性模量使得微裂纹无法穿过,在增强体内部产生断裂,释放了一部分能量,则该纤维出现明显的温度升高,当试件拉伸到5982s 时,裂尖温度此时为32.0℃,如图3(f)所示。此时与图3(e)相比,温度升高了0.7℃,与裂纹初始温度相比升高了3.6℃,该明显的温升是由于裂纹的扩展,使得在增强体周围产生集中应力,此时界面就会出现裂纹脱粘现象,此时的温度场也具有与之前明显的变化,最终导致玻璃纤维与基体之间发生界面脱离现象而导致纤维断裂。

图3 不同时刻红外热像图Fig.3 Infrared Thermal Images at Different Times

由此可见,试验过程中,温度升高的区域是由试件损伤过程中的塑性效应(不可逆变形)引起的,温升值越大,塑性变形程度越高,试件的损伤程度越严重。通过分析红外热像仪测得的热像图可以发现,温度升高较快区域的力学性能较差,产生了明显的应力集中现象,容易形成疲劳裂纹并且较快的扩展。

3 微裂纹扩展有限元分析

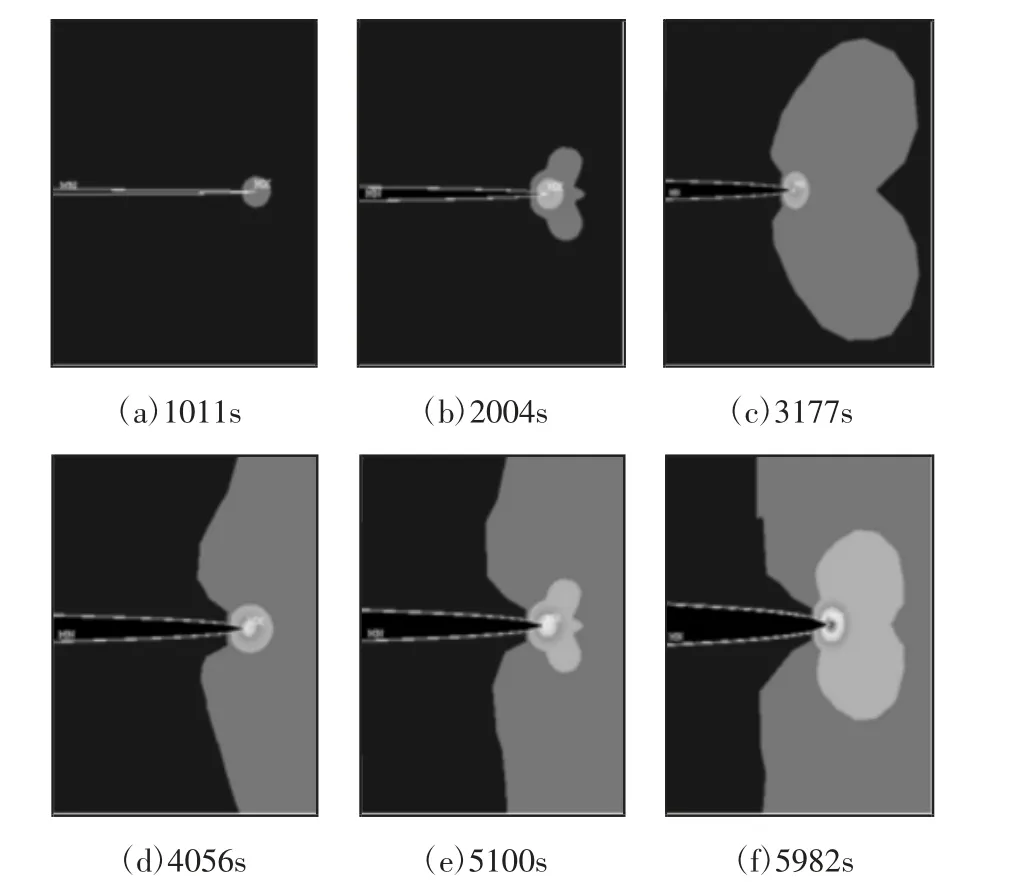

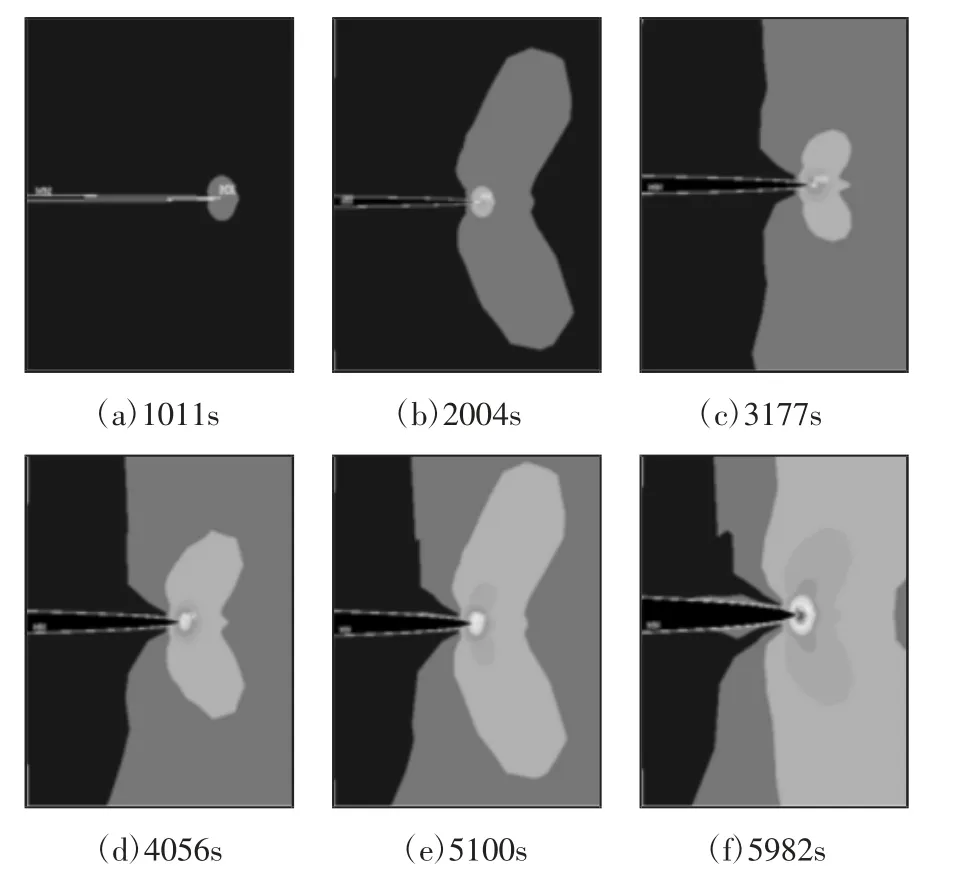

对试验试件尺寸和微裂纹情况进行了ANSYS 仿真,目的是为了得到微裂纹演化过程中应力场变化的情况,并同红外热像的温度云图进行对比。

微裂纹扩展的过程是一个不均匀的加热过程,裂纹处温度较高,随着裂纹的扩展产生的温度的升高影响裂纹温度的梯度变化,而远离裂纹的区域受热源温度影响较小,只依靠单元和节点的传递发生变化,所以在划分网格时,为了较精确的反映裂纹区温度场的变化和更好的收敛,将裂纹区的网格用较细的映射网格划分,将远离裂纹区域采用较疏的映射网格划分,裂纹过渡区域采用自由网格划分可以更好的提高计算精度。根据试件尺寸和预制微裂纹的情况,选用断裂分析中裂纹的20 节点等参单元SOLID186 单元,密度ρ=2550kg/m3,弹性模量E11=138GPa,E22=E33=10.16GPa,剪切模量G12=G23=5.86GPa,G13=4.97GPa,泊松比υ12=υ13=0.28,υ23=0.3。

为了与试验进行对比,在该模型上施加相同情况的力,即底端固定,上端加100kN 大小的载荷,时间步长为1s,选取与试验中温度云图相同时间点的应力分布,得到裂纹扩展的过程随时间的变化图像,裂纹扩展的第一主应力的应力分布,如图4 所示。Von-Mises 应力分布,如图5 所示。通过对于与试验相一致的试件进行有限元模拟结果表明:随着时间的变化,由图4~5(a)到图4~5(f),裂纹张开的角度逐渐增大,裂纹尖端附近存在的塑性区将导致裂纹尖端的表面张开程度也逐渐增大,体现为裂纹的张开位移逐渐增大,但该数值并不能直接度量裂纹扩展的情况,也需要借助应力的大小和分布,由图可知,该过程中应力最大值一直处于裂纹尖端部分且所受应力逐渐增大,说明此时出现应力集中现象,而应力最低点则始终保持位置不变,逐渐远离裂纹尖端的部位其应力逐渐减小。因此,微裂纹尖端处为最易破坏的点,该有限元模拟云图分布完全符合基本Von-Mises 应力分布准则,表明该模拟过程是符合实际要求条件的,且对于风力机叶片微裂纹的研究应主要集中在裂纹尖端,即判断微裂纹尖端是否达到破坏条件,并尽早提出解决办法。

图4 第一主应力分布Fig.4 Distribution of First Principal Stress

图5 Von-Mises 应力分布Fig.5 Distribution of Von-Mises Stress

根据试验过程中得到的红外热像图中的温度,以及仿真过程中得到的第一主应力和Von-Mises 应力随微裂纹扩展过程的变化情况,得到的主要参数变化情况,如表1 所示。

表1 试验和仿真过程得到的主要参数Tab.1 Main Parameters in the Process of Experiment and Simulation

随着试验载荷的增加,温度呈逐渐上升的趋势,与此同时,仿真过程中得到的第一主应力和Von-Mises 应力值也呈现相同的变化趋势,由此可以看出在微裂纹的早期扩展过程中,温度和应力的变化始终成正比例变化关系,且微裂纹扩展的时间越长,温度升高的幅度越大,裂纹尖端所受应力值也越大,说明微裂纹扩展后期属于较为危险的时期,需要及时对其进行状态监测并在必要时进行维护或更换。

4 结论

(1)随着应力的逐渐增大,微裂纹附近处温度也在逐渐增加,表明在微裂纹的演化过程中,温度与应力始终成正比例关系。

(2)通过红外热像图发现,在整个拉伸过程尽管存在偶尔的温度持平,但整体都处于升高状态,表明该过程的能量均用于材料的变形,不导致表面的温升;温度的升高经历了由慢到快的过程,并在最后一刻出现温度的急剧升高,积聚在试件内的能量大量释放。

(3)有限元和试验都表明,拉伸过程中,微裂纹尖端为整个试件最危险的部位。因此,对于微裂纹的早期诊断和监测就显得尤为重要。