两级叶轮转速匹配下的通风机性能研究

赵智胜

(晋能控股煤业有限公司永定庄煤业有限公司,山西 大同 037024)

引言

在地下煤炭开采过程中,需要矿井通风系统不断为井下输送新风,排出有害气体,保障生产安全。通风机是矿井通风系统中的重要设备,是整个通风系统的动力装置,需要全天运转,在整个通风系统中耗费能源占比最大[1-2]。因此对通风机的性能进行研究,对提高整个矿井通风系统的运行效率,减少能源损耗是十分必要的。

1 两级叶轮对旋通风机

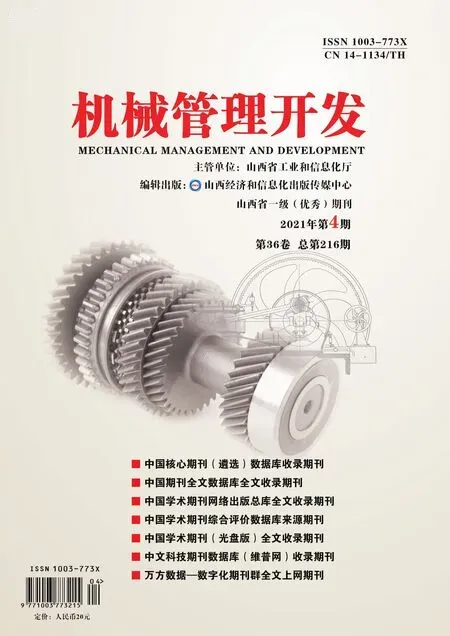

通风机是一种动力机械,能够将机械能转化为气体的动能,提高气体的压力和流速。根据结构形式不同,主要有离心式通风机和轴流式通风机两大类。目前煤矿企业使用的一般都是轴流式风机,其中又以两级叶轮对旋通风机最多,其体积小,风量大,适用于井下强制通风工况,结构如图1所示。

图1 对旋通风机结构示意图

对旋风机是由集流器和流线罩、一级风筒、二级风筒、一级叶轮、二级叶轮、一级防爆电机、二级防爆电机和扩散器组成的。一级与二级防爆电机的型号一般都相同,可以带动一级和二级叶片以不同转速不同方向旋转,使气体从集流器和流线罩处流入,沿轴向从扩散器处流出。集流器和流线罩在对旋风机进气口构成了一个光滑平顺的流道,可以减少入口损失,使气体更加容易地进入对旋风机。气体在进入一级风筒后,在一级叶轮的作用下经过一级流体域初步加压,再经过二级风筒,在二级叶轮的作用下经过二级流体域进行二次加压。叶轮的表面是非常光滑的曲面,可以更好的带动气体旋转,提高效率,并且根据不同的工况要求可以通过改变叶轮的安装角改变风压和风量。叶轮一般采用非金属材料制作,因为金属材料容易发生摩擦产生火花,在高瓦斯浓度的环境下可能引发爆炸[3]。扩散器装在对旋风机的出口处,能够降低风机速压提高风机静压,降低气体的动能损失,提高风机效率。

2 仿真模型的建立

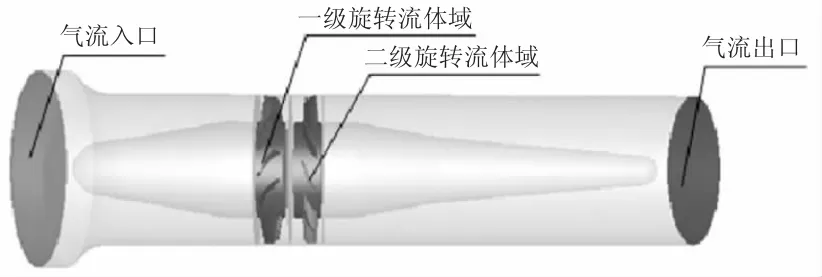

在明确对旋风机结构的基础上,需要建立能够满足仿真需要的三维模型。本文根据某矿实际使用的对旋风机建立仿真模型,其型号为FBD5.0/2X7.5kW,一级防爆电机与二级防爆电机的功率均为7.5 kW,额定转速为2 900 r/min。为了提高仿真效率和精度,在建立模型时采用分段建模的方法,并适当简化,将整个流体模型划分为四段,第一段为集流器区域,即气流入口,第二段为一级叶轮处的一级流体域,第三段为二级叶轮处的二级流体域,最后一段为扩散器区域,即气流出口。

在建立叶轮的三维模型时,由于叶轮表面为曲面,采用三维软件进行建模比较困难,因此选择将叶轮通过3D扫描仪扫描到电脑中的方式建模。需要注意的是,在扫描过程中需要将定位点贴片贴在叶轮表面,使扫描仪能够通过定位点进行空间坐标定位,定位点的位置越没有规律,扫描得到的模型结果就越接近叶轮的真实形状。在进行6~8次正反扫描后,通过软件将多次扫描结果进行拟合,即可得到叶轮的三维模型[4]。

将所有分段建立的流体模型组合到一起,即可得到对旋风机的仿真模型,如图2所示。

图2 对旋风机流体仿真模型

3 FLUENT软件仿真

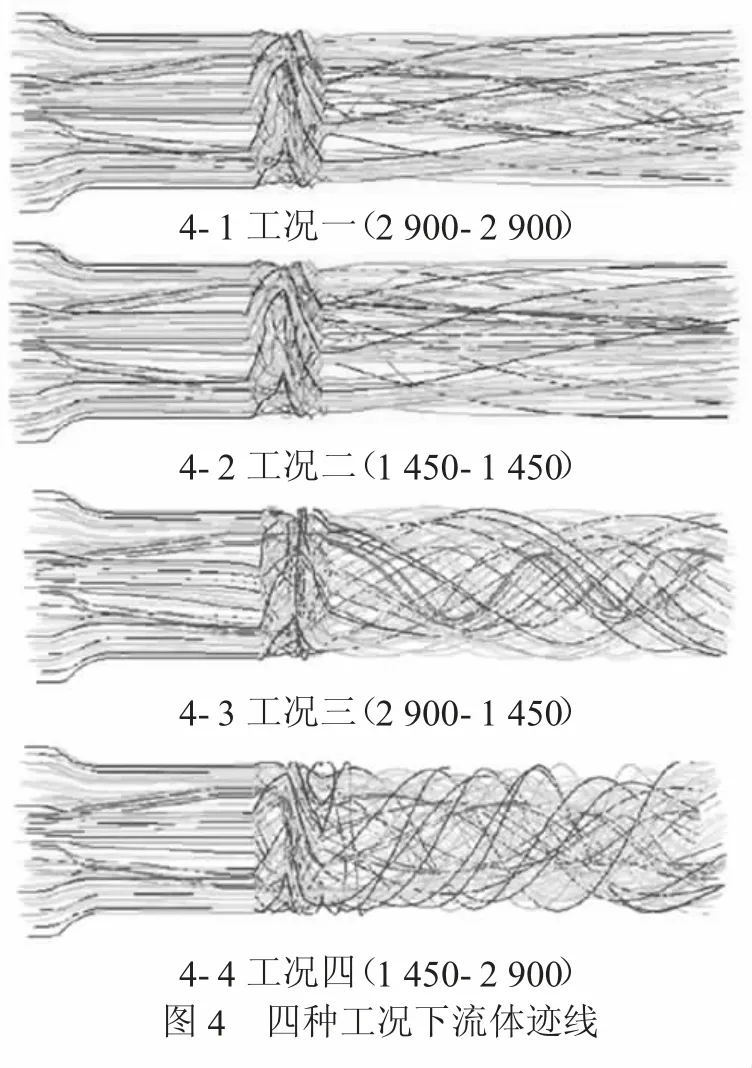

将建立好的仿真模型导入到在流体领域仿真应用最广泛的FLUENT软件中去,并对模型进行网格划分和参数设置,为了研究两级叶轮转速匹配下风机的性能[5],设置四种工况进行仿真:第一种为两级叶轮转速均为2 900 r/min,即2 900-2 900;第二种为两级转速均为1 450 r/min,即1 450-1 450;第三种为一级叶轮转速1 450 r/min,二级叶轮转速2 900 r/min,即1 450-2 900;第四种为一级叶轮转速2 900 r/min,二级叶轮转速1 450 r/min,即2 900-1450。

图3是四种工况下的一级流体域和二级流体域的全压升曲线图。从图中可以看出,当一级叶轮的转速为1 450 r/min和2 900 r/min时,气体的全压升是不同的,很明显在2 900 r/min的叶轮转速下气体的全压升要大于叶轮转速为1 450 r/min的情况,同样,无论一级叶轮转速是多少,二级叶轮转速为2 900 r/min时气体全压升大于叶轮转速为1 450 r/min的情况,这说明叶轮的转速和气体的全压升具有正相关性,叶轮转速越快气体的全压升就越高。从图中还可以看出,在2 900-2 900和1 450-1 450两种工况下,一级叶轮和二级叶轮的负载分配基本相同,两级全压基本相等,但在1 450-2 900和2 900-1 450两种工况下,两级全压曲线差别很大,此时两个电机的功率输出不同。对比1 450-2 900和2 900-1 450两种工况,发现一级流体域全压升明显是2 900-1 450工况下大,但是二级流体域全压升相对较小,两种工况下一级流体域全压升的之间的差值要大于二级流体域全压升的差值,这是由于一级叶轮是二级叶轮的导叶,一级叶轮转速比二级叶轮大时,气体在一级叶轮处获得的能量多,二级叶轮功率不大,出现尾迹干涉现象,二级叶轮的能量并没有全部转化到气体动能中,反而有一部分做了负功。

图4 四种工况下流体迹线

图4为四种工况的流体迹线图。从图中可以看出,气流入口处的气流沿着光滑的流道进入通风机,在集流器的作用下,流体迹线非常平稳,在进入一级流体域后和二级流体域后会随着叶轮的转动改变速度方向,做螺旋线运动。当两级叶轮转速相同时,气体流动方向基本还是沿着通风机轴向的,径向方向速度变化不大。当两级叶轮转速不同时,气体在一级和二级流体域的流动方向与两级叶轮转速相同时流体迹线区别不大,但当气体通过二级流体域去往气流出口时,气体流动迹线明显发生,螺旋运动明显,当工况为2 900-1 450时,气体旋转方向与一级叶轮旋转方向一致,当工况为1 450-2 900时,气体旋转方向与二级叶轮旋转方向一致,说明叶轮转速是气体流动方向的重要影响因素。

4 结论

仿真结果表明气体全压升随着叶轮的转速变快而升高,且流向与两级叶轮中转速较大的一级叶轮相同。该研究结果可为不同工况下通风机叶轮转速的匹配选择提供理论依据。