风电叶片多角度疲劳力学性能检测装置

梁振宇,段文锐,何宇杰,侯鹏亮

(盐城工学院机械优集学院,江苏 盐城 224051)

引言

随着不可再生能源的日益枯竭,新能源取代化石能源成为了人类社会发展的迫切需求。尽管光能只有2%转化为风能,但全球储量约2.74×109MW,人类可利用风能约为2×107MW,相当于全球耗煤所产生能量的1 000倍以上[1]。风能作为一种优质的新能源在国内发展迅速,从丹麦Vestas在中国建厂并投入生产82 m的风电叶片[2],到近年来随着风电机组规模的不断扩大、装机数量以及容量的增加,截至2010年中国风力发电装机容量已超过4 000万kW,中国新增装机容量跃居世界第一[3]。大量的风电机组必须得到日常维护,尤其是风电叶片作为机组的动力部件,经常出现开裂、断裂、分层和脱胶等缺陷(如图1所示),造成风机发电效率降低,甚至造成巨额经济损失。鉴于此,设计一种试验装置,对风电叶片进行疲劳试验,获得风电叶片的疲劳性能数据,为风电叶片的设计和制备提供依据。文章介绍的实验装置主要包括承载夹持机构、带动检测机构沿风电叶片长度方向运动至承载机构处的导轨机构、进给机构以及疲劳检测机构。

1 疲劳理论

图1 风电叶片损坏照片

国际标准化组织对疲劳进行了规范描述:在应力或应变的反复作用下,在一处或几处逐渐产生局部永久性累积损伤,经过一定循环次数后产生裂纹或突然发生断裂的过程叫做疲劳[4]。风电叶片疲劳主要是由叶片的工作环境决定,其所受载荷一般有重力载荷、惯性载荷、气动载荷等[5],其中最常见的破坏形式就是机械疲劳破坏,主要是因为风电叶片机组在恶劣的工作环境下,叶片不可避免地承受自然风载荷和内部的冲击载荷。叶片在工作过程中不断承受交变载荷引起的疲劳失效主要表现为机体开裂、脱胶等,因此设计一种多角度疲劳试验加载装置,对风电叶片进行载荷分析能够更好地模拟叶片的实际受力情况,使试验能达到或更接近于实际工况的标准,大大提高疲劳试验的准确性,同时为测试风电叶片的服役寿命提供一种可靠的预测方案。

2 装置结构设计

2.1 承载夹持机构

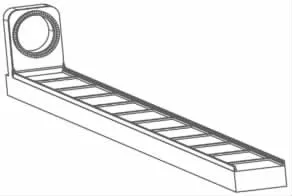

承载机构包括尾架座整体和导轨整体,如图2所示。利用尾架座对风电叶片的叶根进行固定,尾架座要有足够的高度保证叶片在测试过程中不触及地面,同时为了使加载过程的顺利进行必须满足足够的刚度与强度,还需要具有一定的通用性。同时为保证固定稳定性,在尾架座上设置与叶根相配合的螺栓孔,通过螺母将叶根上的螺栓固定在尾架座。将尾架座与轨道设置为一体成型,可有效提高检测装置的装置稳定性,且尾架采用钢筋混凝土浇筑的叶片固定端装置,结构坚固、支撑力强、经济性好。

图2 尾架座

为了对风电叶片特定位置进行检测,设计了一种内外固定的夹持装置,如图3所示,不仅能够满足叶片固定的需要,还能作为承载机构承受载荷施加装置提供的载荷,为有效分析叶片力学性能提供准确数据。内外固定装置由专用内槽和通用外槽构成,通用外槽的形状均与外框架的形状一致,为八边形形状,既准确对正平面又可以配合载荷施加装置提供八个不同方位的主要载荷力,即对风电叶片的多角度提供大小不同的有效载荷。专用内槽为可拆卸式,被设置在通用外槽内共同组成测量夹具,在各专用内槽上开设的通孔与其固定位置风电叶片的待检测部位相适配,即整个风电叶片检测的几个平面点位分别对应几个专用内槽,与此同时仅使用同一通用外槽。检测时,首先在待检测部位安装专用内槽和通用外槽,然后检测机构从导轨最前端运动到风电叶片的待检测部位停止,通电实现电磁铁对夹持装置吸引加载,随着载荷的不同,传感器传递不同数据参数到总机汇总结果。

图3 夹持机构

2.2 导轨机构

通过电机和链传动带动两个运转轴,轴端滚轮分别卡入固定滚动轨道,以实现在预定轨道预定。待检测的风电叶片在底座上固定和装夹夹具后,导轨电机拖动滚轮和测量架运动至待检测位置并由传感器对夹持机构准确定位。电机拖动过程的实现,采用PLC控制,可靠性高且抗干扰能力强。

2.3 进给机构

进给机构(如图4所示)的运动是在测量架运动至特定位置后内部进给机构的运动,主要包括曲柄滑块机构、滑块机构、液压缸等运动,通过一系列准确运动以对齐至检测准备状态并等待检测。

图4 测量架

当电机转动时带动转盘旋转,在传感器检测距离的基础上曲柄滑块机构推动滑块控制两端滑杆同时向中间移动使两个滑动杆的间距缩小,以此推动伸出测量架向通用外槽靠近。在驱动电机粗距离调节基础上,还设置有用于微调节液压杆,通过对液压杆的微调实现电磁铁与承载机构外壁之间距离的微调,避免电磁铁过度前推造成叶片受损。当传感器检测通用外槽和电磁铁至一定数值后,电机停止并卡死,液压杆微调距离达检测状态,通过电磁吸引通用卡槽,对叶片前段(因为叶片损坏主要是前段)加载,同时传感器测量电磁铁与通用卡槽的距离并汇总叶片的偏离量和叶片的受力情况,改变通过电磁铁的电流频率和大小,测量不同载荷下风电叶片疲劳力学性能。在检测风电叶片不同位置状态时,可选用与此位置匹配的固定内槽,按以上操作获得结果。

2.4 检测机构

检测机构主要包括测量架及其上面的传感器和检测装置,目前国内外主流厂商多采用无损检测方式,即利用光、电、声等物质的物理特性来检测材料中是否存在缺陷并定位和评价的技术,其最大优点是不影响被检测对象的性能和结构,具有非破坏性、全程性、可靠性、全面性。常用于风电叶片的无损检测方法有超声检测、X射线检测、红外热检测等[6-7]。从Kaiser效应[8]的发现到Tarto[9]首次将声发射技术应用于工程材料的损伤检测中,超声检测既方便又经济,逐渐成为主流检测方法,但易造成装置振动,故在超声检测的同时附加其他无伤检测如红外检测等,以保证检测结果准确。

3 装置运动检测过程及其特点

3.1 装置运动检测过程

图5 装置图

测量前,将风电叶片固定在尾架座上(如下页图5所示),在风电叶片指定测量点安装承载夹持机构后电机带轮子使检测架从导轨最前端滑动,至设置有承载机构的待检测部位停止。在检测风电叶片不同位置状态时,选用与此位置相匹配的专用内槽,使测量架与该承载机构位于同一平面内。检测时,位移传感器测量电磁铁与固定外壳外表面之间的距离,驱动电机带动滑动杆前推至一定距离后驱动液压杆前推微调到与通用外槽距离可保证电磁铁正常工作,在需要加载方向的电磁铁上通电,使电磁铁吸引通用卡槽,交替通断对应方向电磁铁线圈,改变不同方向电磁铁吸引力大小以实现多角度疲劳加载,通过调节电流频率和电流大小,以实现不同疲劳加载频率的调节和疲劳强度的调节。最后分析汇总各检测装置和传感器数据至终端电脑并分析风电叶片的多角度疲劳力学性能,得到风电叶片的性能参数。

3.2 装置特点

该装置特点在于使用专用夹具和八边形通用夹具配合检测架,运用电磁感应原理对风电叶片疲劳加载配合检测装置加以检测,与振动激振装置[10-11]不同,它基本上不存在振幅对检测过程的影响,也不会出现振动加速仪器老化的问题,具有装置简单且可控性好的优点,同时与传统电磁脉冲式疲劳加载装置[12]也不同,它可以通过使用多个夹具和八边形的主要载荷受力方向的复合实现多角度多方向对风电叶片的疲劳加载,有利于获得更多精确数据,便于进一步对风电叶片结构和材料研究和完善。

4 结语

作为一种新型风电叶片多角度疲劳力学性能检测装置,该测试装置在受载时仅需改变电流的频率和大小即可增大或者减小对风电叶片指定位置的载荷,与当前市面上存在的测试装置相比,可以同时检测以八个方向为主的多角度疲劳力学载荷,真实地还原了风电叶片的工作状态,能够为风电叶片的疲劳测试提供有效的数据测试,有效减少了因风电叶片承受交变载荷而受损。该装置简单、经济且在保证结构紧凑的同时保证了测试精度的准确性和测试结果的多样性,会在国内中小型风电厂商中有较广的市场前景。