Störtebeker携手克朗斯打造自动化工厂

“Störtebeker”啤酒公司的名字是根据一位德国海盗Klaus Störtebeker而来。公司表示,传说这位海盗拥有刚强的性格,值得信赖、勇敢坚强,希望能体现这些价值。

公司的啤酒具有非常明显的特征,通过使用大量不同的原料,每个品种都是独一无二的。例如Atlantik啤酒采用五种不同的麦芽和酒花,使用自己的发酵酵母。公司秉承将传统和创新融为一体,不仅生产经典啤酒和特色啤酒,同时还提供一部分生态啤酒以及无醇产品。公司重视为顾客提供一种负责的饮酒体验,并且不超出他们的品鉴能力。仅仅八年时间,产量就从6000千升提高到3万千升。目前,产品几乎打入了德国各地的零售店,在德国北部还进入了餐馆。

由于销量的快速增长,公司开始升级其原有的生产设备,继2016年完成糖化设备扩建之后,又决定提升灌装产能,同时优化物流系统。之后其收购了紧邻原公司的一块占地4万平米的厂区,借此实现全新项目的愿景。对于灌装车间的扩建项目,克朗斯提供灌装和包装、内部物流和IT技术全套产品,展示了创新精神。

对于新建项目,数字化和可持续等主要因素不容忽视。除了一套每小时4万瓶的回收玻璃瓶灌装设备,克朗斯还提供了包括一座System Logistics公司提供的拥有近3万个托盘位的高层货架仓库,以及一套由Syskron和Triacos公司提供,覆盖全部生产流程的网络系统。原有灌装设备和新灌装设备、大桶生产线、高层货架仓库以及空瓶分拣和货物出库之间通过地面上的电动轨道车相互连接。

公司表示,“我们的每一种啤酒都有专用的包装箱。规划和生产都付出了大量的人力物力。实际上,在世界各地很少有人在回收瓶区域这样做。”除了个性化周转箱,公司还将啤酒包装在全封闭的六瓶礼品盒中。25个品种,每个品种两种不同的瓶型,每个瓶型两种不同的包装,虽然这对于消费者来说是一种丰富的选择,但对于生产者则意味着必须掌控难以想象的复杂性。因此,面临的重要任务是清晰地了解所有的库存量。厂区和仓库每天都是一片繁忙的景象。必须时刻了解空瓶、空箱、啤酒和灌装能力,为后续生产做出合理的规划。

首要任务是简化生产流程,实现高效生产。因此公司决定根据新的生产布局对Syskron子公司Triacos原来提供的SAP系统进行整合,同时,还并入各种源自SitePilot套件的解决方案,例如,生产线管理系统、生产线诊断系统和制造智能系统。借此实现了订货、生产流程以及生产计划之间的最佳匹配。还将原有的克朗斯玻璃瓶生产线并入该整体方案中。

公司表示,“从1998年开始就在灌装车间使用克朗斯设备。非常信任他们的技术。此外,所有设备都配备西门子控制系统,对此非常满意。企业刚起步时就使用西门子设备,采用SAP作为ERP系统。一开始,我们就非常重视业务流程与生产之间的最佳匹配。很早以前我们就开始关注工业4.0,并为此寻找合适的合作伙伴。通过本次与克朗斯的合作,我们朝着这个方向又迈出了关键的一步,能够更好地面向未来。”

对于仓库管理和生产计划,个性化的包装形式是最大的挑战之一。对于包装流程本身,六瓶封口提篮就是其中的一种包装形式。这种集束包装约占销量的三分之一。但对于生产流程,这是一种成本非常高的包装类型。为了防止顾客在商店中从六瓶包装中拿出单瓶,每一个六瓶包装都翻出一个顶盖,然后再将顶盖粘牢。因此,迫切需要找到一款设备,不仅仅作为包装机,还要能够满足这些要求,并且具有最高的灵活性。公司将四分之三的瓶子松散包装在20瓶箱子内,四分之一的瓶子形成上述集束包装,再将这些集束包装每三个装入一个箱子内。不同包装形式进行转换时,必须能够快速简单地完成。

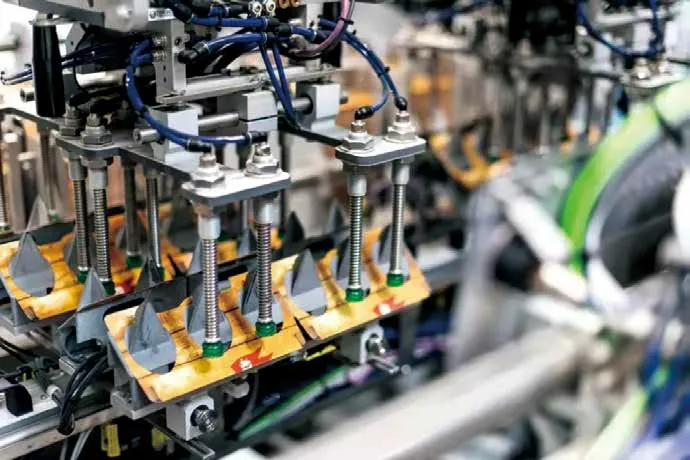

一台能够同时满足所有这些要求的设备就是克朗斯Varioline包装机。它配备十台机械手,分配给四个模块。在第一个模块中,提篮成型,插入瓶子。第二个模块为包装物形成顶盖并粘牢。在第三和第四个模块中,每三个六瓶包装放入一个用于运输的箱子中。这里面临一项挑战:在第二个模块中,四个正方形工位每次只处理三个箱子。因此,克朗斯包装专家开发了一套程序,通过四个小循环完成18瓶装箱。此外,还要实现大约每小时4万瓶的流通量,克朗斯Varioline满足了这些要求。

不仅如此,除了原有的配置,公司还要实现另外17种包装形式,其中既包括六瓶包装,也包括四瓶、八瓶或十瓶包装。这台Varioline是当今市场上最先进的,内部首次集成了新的西门子TIA控制系统,实现了最高水平的自动化控制。与常规包装机相比,这种配置为公司节省了大约一半的占地面积。

克朗斯还完全按照“独家提供全部”的原则提供生产线的其它设备:从Modulpal Pro拆垛机和Linapac II卸箱机到Lavatec E4单端洗瓶机直至Modulfill HES玻璃瓶灌装机以及配备三个标站(用于颈标和两种身标)的Multimodul贴标机。

公司采用两种方式提升保质期,为Strandräuber品牌的天然Radler、无醇特色啤酒和Hanse波达啤酒配备一台LinaFlex巴氏杀菌机,所有其它产品穿过一台VarioFlash B瞬时杀菌设备,克朗斯为这台设备配备了最新一代Connected HMI操作平台。然后是成品箱码垛,最后通过地面上的电动轨道车送往高层货架仓库。

全自动高层货架仓库以及仓储控制系统由System Logistics公司提供。这座仓库配备八条巷道,共有近3万个托盘位,利用六台堆垛机控制托盘进出。地面上的电动轨道车负责运输托盘、空瓶和空箱以及成品。每天大约移动4000个托盘,以前这些全部都需要用叉车运输。现在高层货架仓库和新生产线在同一座建筑中,两者只有一墙之隔,缩短了路径,确保运输流程达到最高的自动化水平。