新磁阀结构磁控电抗器磁损特性研究

陈磊磊,谢 卫,王文会,纪 律

(上海海事大学电气自动化系,上海 201306)

Bryantsey 基于磁放大器的基本原理,开创性地提出了磁阀式可控电抗器MCR(magnetic-valve controllable reactor)的设计原理和方法[1-2]。其突出贡献在于提出了“磁阀”的概念,即在铁心的主铁心柱上设置小截面段,这个小截面段被称为“磁阀”[3]。磁阀是磁场的阀门,通过控制这一小截面段的开通与关断可以控制整个铁心的磁通量,进而控制MCR的容量。MCR 工作时,只有小截面段处于磁饱和状态,铁心的其他部分都处于不饱和状态,这为MCR的研究指明了新方向。

在电力系统(输配电电力系统、船舶电力系统、工厂电力系统等)中,MCR 具有平衡电网中无功功率的作用,对于提高电网电压稳定性水平和经济效益至关重要,是电网中应用最普遍的电力设备之一。MCR 具有电抗连续可调、制造工艺简单、成本低等特点,具有稳定电压、提高电网供电可靠性的作用,又因其自身引入谐波少,成本低,占地面积小等特点,在电力系统的电能质量控制及其无功补偿等领域得到了广泛应用[4-7]。

武汉大学、浙江大学等高校对磁控电抗器做了大量的研究,研究内容包括MCR 的谐波分析、磁路分析及其数学模型的建立[8-12],其中浙江大学对MCR的损耗做了研究,但仅限于传统磁阀结构,在这种MCR 的磁阀处,漏磁损耗较大。电抗器工作时,一方面,由于磁滞损耗与涡流损耗的存在,铁心中会产生很大的热量;另一方面,由于漏磁的存在,不仅会增加铁心的损耗,引起铁心发热量增加,还会产生磁场污染,对MCR 周围的电力电子器件的安全可靠工作构成极大威胁。另外,采用传统磁阀结构的MCR 在磁阀处的噪声也很大。因此本文提出一种新型的磁阀结构,对采用该结构的单相四柱式MCR 磁损做了详尽研究,同时通过有限元分析软件,对其进行磁场仿真计算。仿真结果表明,在新型磁阀处漏磁现象得到了很大的改善。

1 MCR 工作原理及其新型磁阀结构

1.1 MCR 的工作原理

MCR 铁心结构与等效电路如图1 所示。图1(a)为单相磁阀式可控电抗器的铁心结构,其中u(t)=Emsin(ωt)为电抗器两端所加交流电源电压,Em为电源电压峰值,ω 为电源电压角频率,t 为时间;N为电抗器匝数;S1为电抗器主铁心柱大截面面积,Sx为磁阀处圆弧曲面圆柱截面积,S2为磁阀处圆柱体截面面积,l 为主铁心柱长度;δ 为电抗器抽头比;T1、T2为晶闸管;VD 为续流二极管;ΦA为交流磁通,ΦD为直流磁通。

图1 MCR 铁心结构与等效电路Fig.1 Core structure and equivalent circuit of MCR

MCR 的铁心关于中轴线对称,每一半都由上轭、旁轭和主铁心柱组成,其中主铁心柱上设置有磁阀结构。每个主铁心柱的绕组都分为上下两部分,其匝数均为N/2。不同主铁心柱上下两绕组交叉连接,然后并联到交流电源电压u(t)=Emsin(ωt)的两端。铁心柱的上下两个绕组分别引出抽头比为δ(一般取1%~5%)的抽头,两抽头之间用晶闸管T1、T2连接,续流二极管VD 横跨在交叉点上[13]。

图1(b)为MCR 的等效电路,当两晶闸管T1、T2都不导通时,由绕组的对称性可知,电抗器与空载变压器无异。当u(t)处于正半周期时,晶闸管T1承受正向电压,同时T2承受反向电压。某一时刻,当T1被触发脉冲触发时,立即导通,电源电压u(t)经自偶变压后由匝数少的线圈向电路提供直流控制电压和电流。同理,当电源电压处于负半周期时,T2被触发导通,由于T1与T2导通时产生的直流控制电流方向相同,所以在电源的一个工频周期内,T1、T2轮流导通起到全波整流的作用。二极管VD 起续流作用,可以防止由于故障而造成T1或者T2连续导通的情形发生。通过外加的控制器改变晶闸管的触发角,就可以改变直流偏磁的大小,进而改变MCR 的饱和度,最终达到平滑调节电抗器无功容量的目的,因此MCR 最主要的用途是电网中的无功功率补偿[14]。

1.2 MCR 新型磁阀结构

目前国内外学者对磁控电抗器的磁阀结构关注较少,鲜见有关新型磁阀结构的报道。长期以来,MCR 的磁阀研究一直停留在图2(a)所示的传统结构上。文献[4]在传统磁阀结构的基础上对磁阀的分布提出了新的研究点,但仍是以传统磁阀结构为基础。传统磁阀结构漏磁损耗大,温升大,噪声大,而本文提出的新磁阀结构在磁损方面得到了很大的改善,图2(b)为新磁阀结构的局部放大图。图2(a)是目前学者研究最多的磁阀结构,同时也在电网中得到了广泛应用。从长期的工程实践中发现,此种磁阀结构温升、漏磁都较大,需要外加设备以减弱这些不良影响。

图2 磁阀结构Fig.2 Structure of magnetic valve

2 MCR 损耗分析

MCR 铁心损耗的产生机理比较复杂,对于一般的铁磁材料,当交变磁场频率一定时,铁耗主要与磁通密度峰值的平方有关,并且由磁滞损耗、基本涡流损耗和漏磁损耗三部分组成。对于高导磁冷轧硅钢片,其铁耗除了与磁通密度峰值和频率有关外,还与磁化角(磁化方向与轧制方向之间的夹角)有关。实际设计电抗器时,关于铁耗的确定除了要把上述因素计算在内外,还需要考虑工艺因素和结构因素(工艺系数和结构系数)的影响[15-16],因此铁耗的精确计算是相当困难的。

2.1 磁滞损耗

磁滞损耗是由于铁磁材料中的磁畴在交变磁场中快速翻转而相互摩擦所消耗的能量,这部分能量最终由电能提供,以热量的形式散发出来。实验和数学分析都可以证明,在单位体积的铁心产生磁滞损耗的大小与磁滞回线的面积成正比。磁滞回线所包围的面积越大,磁滞损耗就越大。交流电源的频率越高,单位时间内磁场强度完成的周期数越多,磁滞损耗就越大。当铁心的质量与交流电源频率一定时,磁滞损耗主要与磁通密度峰值的最大值平方成正比,因此铁心应尽量采用磁滞回线狭小的铁磁材料,如硅钢等。

铁磁材料处于交变的磁场中,磁畴每时每刻都在变换着排列状态,时而整齐排列,时而杂乱无序,在这两种临界状态之间又不断地运动与旋转,消耗能量而产生磁滞损耗Ph,该损耗可以用一个周期内铁心磁场能量的变化来表示,即

式中:T 为铁心磁场变化周期数;B 为铁心中的磁通密度;H 为铁心的磁场强度;ΔWm为一个周期限内铁心磁场能量变化的峰值。

工程上用式(1)精确计算交变磁滞损耗是很困难的,通常近似为

式中:a1为与材料有关的损耗系数;f 为交变磁场的频率,单位Hz;Bm为磁通密度的峰值,单位T;G 为铁心重量。

2.2 涡流损耗

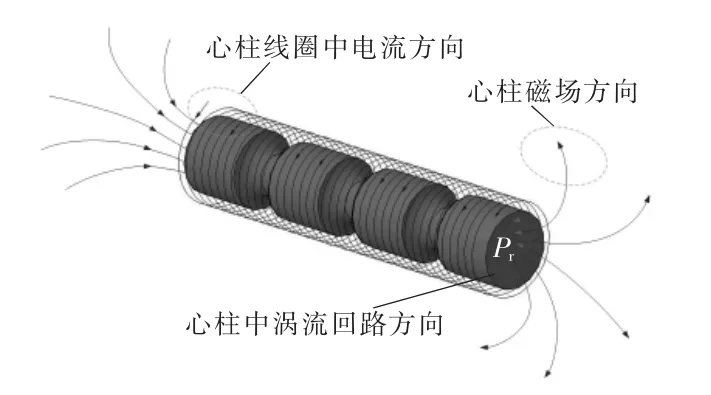

图3 为横向放置的主铁心柱,其上绕有线圈。当线圈中通以交流电流时,主磁通是交变的,涡流的方向也是交变的,因此图3 中电流和涡流的方向均为假定方向,其中Pr为涡流损耗。由于主铁心柱不仅是良好的磁导体同时也是电导体,有电阻存在,当涡流流过时,就会在铁心柱上产生大量的热量,使主铁心柱发热,从而会对绕组的绝缘性构成极大的威胁。工程上,为了降低涡流损耗,MCR 的铁心用两两互相绝缘的薄硅钢片叠成,由于硅钢片很薄,使涡流回路变成狭长形,通过的截面也较小,进而达到增大涡流回路电阻的目的。同时硅钢中的硅材料是不导电的,也增加了铁心柱的电阻,起到了减小涡流损耗的目的。

涡流损耗由焦耳定律得到,即

式中:Ir为涡流电流;R 为硅钢片电阻。

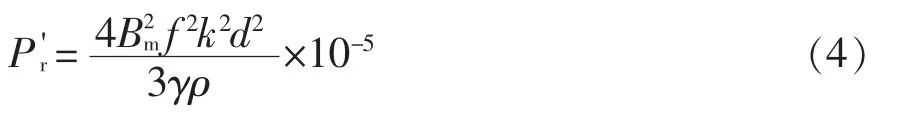

单位质量的涡流损耗为

式中:d 为硅钢片厚度,单位mm;ρ 为硅钢片电阻率,单位Ω·mm2/m;γ 为硅钢片密度,单位kg/cm3;k为励磁电流波形系数。

图3 通电绕组与心柱磁场Fig.3 Galvanic winding and core column magnetic field

2.3 漏磁损耗

当MCR 正常工作时,负载电流产生的一部分磁场不完全通过铁心形成闭合回路,这部分无用的磁场称为漏磁。大量研究结果表明,磁阀处的漏磁量占总漏磁量的80%左右。在MCR 的磁阀处,由于磁阀结构的不同,其漏磁量存在很大差异。当采用传统磁阀结构时,由于大截面铁心柱与磁阀处的小截面铁心柱垂直连接,MCR 的漏磁最为严重,如图4(a)所示。当采用新磁阀结构时,由于大截面铁心柱与小截面铁心柱之间利用圆弧面作为缓冲,因此极大地减少了磁阀处的漏磁损耗,如图4(b)所示。随着电抗器容量的增大,漏磁通与主磁通的比值增大,这必然引起杂散损耗的增大。漏磁通的不均匀分布和杂散损耗的增大都会导致结构件局部温度升高,当电抗器内部温度升高到一定值后,会损坏线圈的绝缘性从而影响电抗器的使用寿命,不利于电抗器的安全运行,所以减少磁阀处的漏磁量就可以有效减少MCR 铁心的漏磁损耗。

图4 磁阀处磁场分布Fig.4 Magnetic field distribution at the magnetic valve

3 三维铁心结构

传统单相MCR 的三维铁心结构如图5(a)所示,每个主铁心柱上设置3 个磁阀,此MCR 结构应用很普遍,有大量的研究报道。由于磁阀的边缘效应,单级磁阀漏磁损耗很大,因此采用并联磁阀的心柱结构,此心柱结构不仅可以减弱磁阀处的边缘效应,还可以消除部分谐波,工程上的应用效果良好。本文提出的MCR 磁阀结构也是并联的,如图5(b)所示。为了尽量减少漏磁损耗和引入到电网中的谐波量,文献[3]对磁阀的新位置分布图做了全面概述,总结了磁阀的集总式分布、分散式分布、叠形分布的结构特点,其中磁阀的分散式分布即并联磁阀结构。

图5 单相MCR 三维铁心结构Fig.5 Three-dimensional core structure of single-phase MCR

两种MCR 的不同之处在于磁阀的结构,图5(a)的MCR 采用传统磁阀结构,磁阀放大图如图2(a)所示;图5(b)的MCR 采用新磁阀结构,磁阀放大图如图2(b)所示。以下对采用两种铁心结构的MCR 进行仿真,着重分析两种MCR 在磁阀处漏磁损耗的差异。

4 仿真与分析

MCR 铁心中既包含交变磁场,又包含直流偏磁,其损耗包括磁滞损耗、涡流损耗、漏磁损耗、附加损耗等,另外,磁阀结构各异,制造工艺不同,故MCR 的总损耗是很难精确计算的。本文利用Ansys软件分别对传统单相MCR 和新磁阀结构单相MCR进行三维动态磁场仿真计算。在Ansys 软件中搭建5 kV/100 kVar 的两种MCR 有限元仿真模型,并在Maxwell Circuit Editor 中搭建外电路激励模型。铁心采用薄硅钢片堆叠,硅钢片之间利用绝缘物质绝缘以减少涡流损耗。

新磁阀MCR 主铁心柱几何尺寸如图6 所示。l1为主铁心柱的高,l2为铁心柱大截面的直径,l3为大截面铁心柱的高,l4为磁阀的高,R 为磁阀处1/4 圆弧面的半径,l5为磁阀小截面圆柱的高,l6为磁阀小截面圆柱的直径。其尺寸参数见表1。

图6 新磁阀MCR 主铁心柱几何尺寸Fig.6 Geometrical drawing of main core column in MCR with novel magnetic valve

两种MCR 磁阀的总长度相同,均为l4。图7 为传统磁阀MCR 的主铁心柱几何尺寸,其铁心尺寸参数见表1。两者铁心的厚度均为80 mm,总高度为550 mm,两主铁心柱之间的间隔为160 mm。左边与右边窗口的长均为100 mm,中间窗口的长为80 mm,其高均与主铁心柱的高相同。MCR 的总宽度为540 mm,两上下轭与两个旁轭的宽为60 mm。两种MCR 的绕组匝数均相同,工作绕组的匝数为1 600,控制绕组的匝数为40。

表1 磁控电抗器主铁心柱几何参数Tab.1 Main control core column geometry parameters of magnetic controllable reactor mm

图7 传统磁阀MCR 主铁心柱几何尺寸Fig.7 Geometrical drawing of main core column in MCR with traditional magnetic valve

根据有限元分析方法,首先要建立MCR 模型。控制绕组与工作绕组之间的间距为2 mm,工作绕组与主铁心柱之间的间距亦为2 mm。两种MCR 模型除铁心不同外,绕组连接方式与匝数均相同,如图8 所示,c1其中为工作绕组,c2为控制绕组。

图8 MCR 仿真模型Fig.8 Simulation model of MCR

由图1 可知,左、右两铁心柱上下两部分的绕组是对称的,因此在仿真模型中,左、右两铁心柱的上下两部分绕组也必须保持对称。由于本文采用动态仿真方法,故激励源由外部激励电路来提供。由前所述,外部激励电路在Maxwell Circuit Editor 软件中建立。搭建外电路时,为了使外电路绕组与仿真模型建立联系,保证仿真正确性,必须使仿真模型中的绕组名称与外电路中绕组名称完全一致。

以上准备工作完成后,对建模成功后的两种三维MCR 分别进行激励源添加、边界条件指定、网格剖分设置,最后进行动态求解设置,开始动态仿真。为了保证仿真的精确度,仿真步长取t=0.001 s,在t=0.002 s 时发出触发脉冲。由于MCR 响应后,其工作状态分为响应过程工作状态与稳定工作状态,为了得到MCR 稳定工作状态的数据,取t=0.4 s 以后的工作状态进行分析,即在20 个周期以后采集工作数据,因此仿真结果取t=0.403、0.405、0.413 和0.415 s 4 个时刻。其中t=0.403 s、0.405 s 分别为电抗器工作在前半周期的不饱和时刻、饱和时刻,t=0.413 s、0.415 s 为电抗器工作在后半周期的不饱和时刻、饱和时刻。图9、图10 分别为传统磁阀、新磁阀MCR 磁通密度分布场图。

图9 传统磁阀MCR 磁通密度分布场Fig.9 Magnetic flux density distribution field of MCR with traditional magnetic valve

由两种MCR 铁心仿真结果可知,当t=0.403 s和0.413 s 时,MCR 工作在不饱和状态,两铁心柱磁通密度分布均匀。当t=0.405 s 时,MCR 工作在前半周期的饱和状态,左边铁心柱磁通密度达到最大。当t=0.415 s 时,MCR 工作在后半周期的饱和状态,右边铁心柱磁通密度达到最大。

由图9 可知,其磁阀处的磁力线有很大部分进入周围空气中,特别是饱和状态时发散状况尤为严重,磁损耗很大。对于图10,其磁阀处磁力线连续,磁场都通过主铁心柱形成闭路,几乎没有发散现象,即使饱和状态磁损耗也很小,可以认为其磁损只包括主铁心柱中的磁滞损耗与涡流损耗。对比两种磁阀结构的磁通密度分布场图可知,新磁阀结构采用圆弧面作为磁场的缓冲面,有效地解决了磁阀处磁场发散问题,不仅大大地减少了磁损耗,保证MCR 的安全可靠运行,还在很大程度上降低了磁阀处噪声。

图10 新磁阀结构MCR 磁通密度分布场Fig.10 Magnetic flux density distribution field of MCR with novel magnetic valve structure

5 结论

(1)在传统磁阀结构基础上提出一种新磁阀结构。给出了MCR 的新磁阀结构,并与传统MCR 的磁阀结构进行比较,对两者的异同点进行详细分析。

(2)分析了MCR 铁心中各种损耗的来源,并推导出工程上计算磁滞损耗与涡流损耗的计算公式。

(3)利用Ansys 软件对两种磁阀结构的MCR 进行建模,给出了MCR 的几何尺寸,并对三维模型进行动态仿真,采集稳定工作时四个时刻的磁通密度分布场图数据,分别对两种MCR 磁阀结构处磁力线的发散状态进行比较分析,得出新磁阀结构MCR 磁阀处漏磁损耗大大减少的结论。

(4)仿真结果与理论分析相符合,验证了新磁阀结构MCR 的优越性,使MCR 的磁损耗进一步降低,具有较高的工程应用价值。