煤焦油加热装置安全风险诊断分析

文/龚爱华

近年来,一些早期建设的中小型化工企业的在役化工装置,由于没有设计或者未经具备相应资质的设计单位设计,生产工艺流程和主要设备、管道、管件选型(材)不满足要求,装置布局不合理,导致生产安全事故频发。本文以对某企业开展安全诊断分析为例,全面排查生产安全隐患,提高对在役化工装置设计安全诊断的重要性,督促隐患整改,提升本质安全水平。

诊断对象基础情况及工艺流程

某企业产品主要以冶金辅料、耐火材料为主。2020年6月,因产品结构及市场等的变化,生产的冶金辅料(材料)中需加入一定量的软化液态焦油,以调节产品性能与形状。因此在原料工序前端增设了煤焦油加热软化装置,以达到将黏稠状煤焦油加热软化到液态煤焦油的目的。

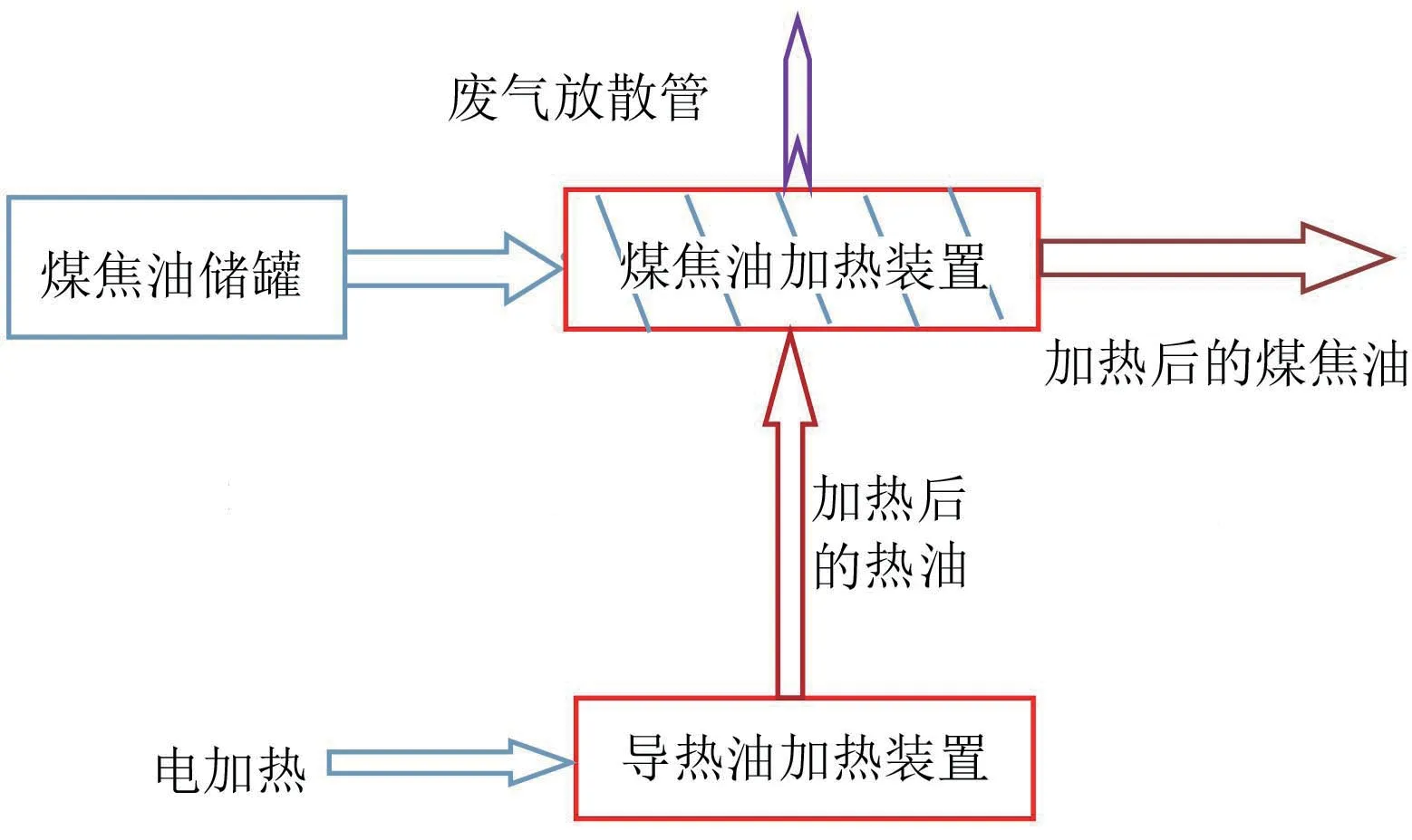

煤焦油储存、加热及使用工序的工艺技术流程

原料煤焦油外购,通过槽车运输至原料存放区,使用专用槽车泵、输送管线将煤焦油从槽车槽罐内泵至原料区的煤焦油储罐内(储存量10 t)暂存。当生产需要使用加热后的液态煤焦油时,操作岗位则启动电动泵,将煤焦油从暂存罐泵送至邻近的煤焦油加热罐内,煤焦油在加热罐的导热管内不停循环流动,导热管内的导热油释放出的热量将煤焦油加热到130℃~140℃,并继而软化为一种液态状煤焦油,输送至生产区作为一种辅料使用(见图1)。

工艺技术及流程风险诊断分析

工艺技术

该工艺属使用已加热至300℃~400℃的导热油通过热量传导再对煤焦油进行间接传导加热的生产工艺,此工艺技术应用较广泛,属较典型的间接热传导加热工艺,使用的导热油用电加热方式,加之导热油本身不属于危险化学品,稳定可靠,不易发生火灾爆炸事故。因此,此加热工艺属成熟可靠生产工艺,安全风险较小。

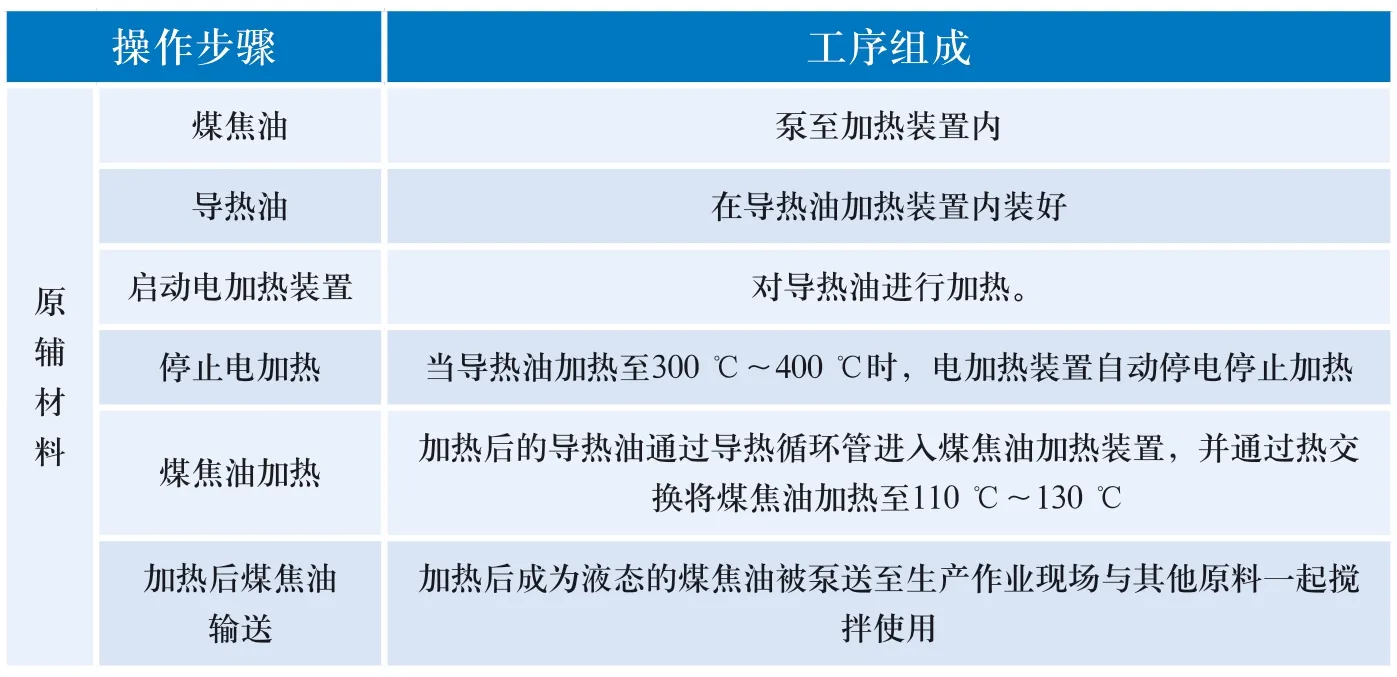

工序组成

工序由原料装卸、放料输送、发泡成型组成,具体组成分析如表1。

单元操作过程设备诊断分析

该煤焦油储存、加热工艺采用国内成熟的常压储存、导热油间接传导加热的工艺,属成熟的低风险生产工艺;选用的设备不属于淘汰落后型,附属安全设施总体符合装置安全生产的要求。

工艺技术流程诊断分析

图1 煤焦油加热工艺流程图

表1 单元操作过程分析

该煤焦油加热工艺技术流程采用国内成熟的导热油间接传导热量加热煤焦油工艺技术,其技术、设备为国内成熟、可靠的技术、装备,企业已掌握该工艺生产工艺参数的技术要求。经分析,整个工艺技术及流程总体满足安全生产要求。

主要设备设施及管道风险诊断分析

定型设备的选型、非标设备的制作和选用诊断分析

该加热装置除自制设备设施外,其他外购设备设施由具有生产资质的厂家购买,具有产品合格证,定型设备内部的阀门、仪表均由厂家进行提供。非标设备的制作与使用符合要求。

设备、管道、管件的选材诊断分析

整个工艺管道及其他辅助管道和阀门、法兰等管道元件的选用和连接方式符合要求,安全阀设置能满足安全生产要求。煤焦油加热过程中产生的废气虽然从加热装置的放散管中及时排放,但由于高度不足,废气主要排放在室内,易引起在局部聚集或导致室内毒害气体浓度超标。

自动控制风险诊断分析

工艺装置诊断分析

根据《国家安全监管总局关于公布首批重点监管的危险化学品名录的通知》(安监总管三〔2011〕95号)、《国家安全监管总局关于公布第二批重点监管危险化学品名录的通知》(安监总管三〔2013〕12号),该企业不涉及国家重点监管的危险化学品。该企业采用国内先进成熟的间接传导方式加热煤焦油,自动控制加热温度并与加热系统实行连锁控制,泵送介质较为稳定可靠,符合安全生产要求。

其他工艺装置诊断分析

一是该企业生产设备主要采用手动+自动加热温控系统、变频调速等方式进行控制。作业人员通过现场控制柜上的数显、仪表等的变化实现参数设置及设备操作。二是对生产过程中的原料输送装置、加热系统、控制系统等通过DCS系统进行控制,其中煤焦油加热温度的控制等采用自动断电连锁控制装置,防止温度异常升高引发火灾爆炸事故。

检测报警设施诊断分析

经现场勘查,煤焦油加热设备系统配套设置有压力传感器、温度传感器、电流传感器等,其信号反馈至现场主机控制柜上进行监测。根据GB/T 50493—2019《石油化工可燃气体和有毒气体检测报警设计标准》的要求,该企业煤焦油加热、储存等易发生毒害气体泄漏的区域内设置有便携式可燃气体检测报警仪,但未设置固定式可燃气体检测报警仪。

电气系统风险诊断分析

供电电源、电气负荷分类、应急或备用电源的保障情况

该企业与所在园区签订了用电协议,整个工厂的动力和照明供电电源由园区变电所供电。经变压后的电压作为正常生产电源。

爆炸危险区域划分和电气设备选型诊断分析

一是爆炸危险区域划分。根据GB 50058—2014《爆炸危险环境电力装置设计规范》可燃性气体或爆炸性混合物分级、分组查得,该企业使用的煤焦油固体、液体及加热挥发出的气体均属于易燃介质,爆炸区域主要存在煤焦油储存区、煤焦油加热区等场所。

在正常运行过程中,一般情况下上述物质不可能释放,物料在输送过程中管线阀门、泵的进出口及原料进出料口有可能发生释放,加热废气排放口及安全阀的排放口均有可能释放。释放均是偶尔和短期的释放,同时厂房通风条件也较好。爆炸危险区域划分如下:

0区指连续出现或长期出现爆炸性气体混合物的环境。如煤焦油注入孔口、储存罐的内部空间应划分为0区。

1区指正常运行时可能出现爆炸性气体混合物的环境。如以煤焦油管线阀门、防爆管接头密封处、焦煤泵出口及废气排放口处为中心,半径为0.75 m球形空间应划分为1区;煤焦油加热及储存设施的爆炸区域内地坪以下的坑、沟、围堰应划为1区。

2区指正常运行时不可能出现爆炸性混合物的环境,或即使出现也是短时存在的爆炸性气体混合物的环境。如以煤焦油输送管线阀门为中心,半径为3 m的球形空间;煤焦油储存间内地坪以上高度为0.6 m,且在2区以外的范围内划分为附加2区;以煤焦油泵中心,半径为3 m的球形空间,以原料入口为中心线,半径3 m的地面区域为底面和原料入口顶部以上0.15 m半径为1.5 m的平面为顶面的圆台形空间。

根据爆炸危险区域的分区,电气/仪表设备的种类和防爆结构的要求,选择相应的电气/仪表设备。选用的防爆电气/仪表设备的级别和组别,不低于该爆炸性气体环境内爆炸性气体混合物的级别和组别。

二是电气设备诊断分析。爆炸危险区域为煤焦油储存区、加热区,但均未采用电气防爆等级符合GB 50058—2014《爆炸危险环境电力装置设计规范》要求的电气设备设施。

防雷、防静电接地设施诊断分析

防雷、防静电接地设施有接闪器、引下线、接地装置。经现场勘测,该企业厂区建筑防雷接地设施符合GB 50057—2010《建筑物防雷设计规范》相关要求,但加热区、爆炸危险区范围内的部分设备未进行防静电接地。

重要设备设施的安全布置诊断分析

周边环境关系诊断分析

该企业厂区西侧边缘均为园区或园区公路等公共设施,东侧100 m外为园区干道公路,厂区北侧建筑与园区公用干道公路为15 m;厂区东南侧建筑与园区公路水平距离为20 m,厂区南侧建筑园区公路水平距离为25 m。

经分析,该企业厂区距周边设施、建筑等安全防护距离满足GB 50016—2018《建筑设计防火规范》要求。

其他设施布置风险诊断分析

煤焦油储存、加热区未处于厂区常年主导风向上风侧,处于最小频率风向上风侧,布置于生产车间一南侧平台上。经现场勘测,煤焦油采用专用储罐储存(最大储存量10 t),放于地上,存放间为钢架结构,一侧为活动门。煤焦油加热区与储罐区邻近设置,二者相距较近,但因采用导热油间接传导加热方式,无明火与外露式热源,因此,二者距离满足要求,但在厂区内未见风向标。

风险诊断分析结论

第一,煤焦油加热装置(含储存装置)的工艺技术采用的是成熟的导热油间接传导加热生产工艺技术,不属于淘汰、落后的工艺;工艺流程中涉及的电加热方式、导热油的使用、煤焦油的输送与循环加热等环节的工序合理,其操作方式、工艺参数、主要控制指标(温度、压力等)符合安全操作条件要求。整体工艺技术及生产流程能够满足安全生产要求。

第二,煤焦油加热装置(含储存装置)的总平面布置及区域内各装置间布置总体基本满足要求,但在个别装置如控制柜与加热区、爆炸区、煤焦油储存与加热区之间的布置与国家规范要求的布置规定有一定偏差,但通过采取一定整改完善措施,可以达到相应的要求。

第三,煤焦油加热装置(含储存装置)除部分设备为自制组装外,其他设备设施均是在具有生产资质的厂家购买,具有产品合格证,其设备、管道、管件的材质符合物料性质及作业环境的要求。

第四,使用的煤焦油加热装置设置有温度连锁断电、停车系统,能正常投入使用;但其未设置应急电源或保安电源,存在安全隐患,已向该企业提出相应的整改意见并进行整改。