小行星采样头的有限元模态分析

程 丽,肖道林,张 超,张赵威

(1.沈阳大学 机械工程学院,沈阳 110044;2.中国科学院沈阳自动化研究所空间技术研究室,沈阳 110016)

0 引言

深空探测逐渐变成各个国家深入发展的航天项目,小行星表面取样技术的研究投入的时间也越来越多。美国,日本,欧洲等国家已经研制采样器,对小行星进行了不同程度的样品采集;反观,我国采样器在一个研制的阶段。设计了一种采样头,为了保证采样头在采集样品时具有优良的可靠性,为采样头的设计阶段预测其结构特性,避免重复性设计。在采样头的设计过程中,利用有限元的方法对结构设计的合理性进行评估。

模态分析是根据机械结构的固有特性(频率、阻尼和振型)的动力学属性去描述结构的过程[1]。通过模态分析,设计人员可以找出机械结构的主要振动零件和结构薄弱的环节,避免机械系统出现共振的现象。

模态分析可以理解为将线性定常系统振动微分方程组解耦,即将物理坐标转化为模态坐标[2];从计算的而角度来说,模态分析通过特征值求解和模态变换方程将物理空间上耦合的运动方程变换到模态空间的一个过程;这组物理空间上耦合的方程变成了一组解耦的单自由度系统方程[3]。

识别出系统的模态参数,也就是获得频率、阻尼、和振型信息,是模态分析的最终目的。同时也能评价现有结构的动态特性,为振动故障诊断和预报提供依据[4]。

1 模态分析理论基础

建立物理参数模型是模态分析的第一步骤,即以位移作为变量的振动微分方程,其中质量、阻尼、刚度均为此振动微分方程的参数矩阵;然后就是研究其特征值的问题,需要对振动微分方程的特征值与特征矢量求解,这样就能得到机械系统的模态频率、模态矢量、模态阻尼比、模态质量、模态刚度、模态阻尼等参数[5]。

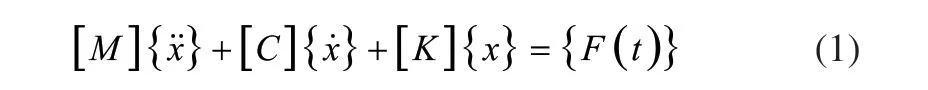

那么动力有限元基本方程为:

式中:[M]为质量矩阵,[C]为阻尼矩阵,[K]为刚度矩阵,{x}为位移向量,为速度向量,为加速度向量,t为时间,{F(t)}为质量矩阵。

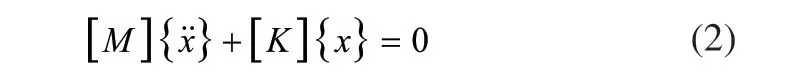

因为模态分析中,只有质量和刚度的分布对机械结构的固有频率影响很大,而阻尼对固有频率的影响非常有限。因此在计算振型和频率时,阻尼忽略不计;激振力{F(t)}=0,即系统为自由振动。因此可将方程简化为:

由于弹性体的自由振动可以分解成一系列简谐振动的叠加[6],式(2)可以转化为:

式中λ为系统的特征值。将{x}代入式(2)得:

为了使系统非零解,得到系统的特征方程,则有:

2 有限元模型的建立

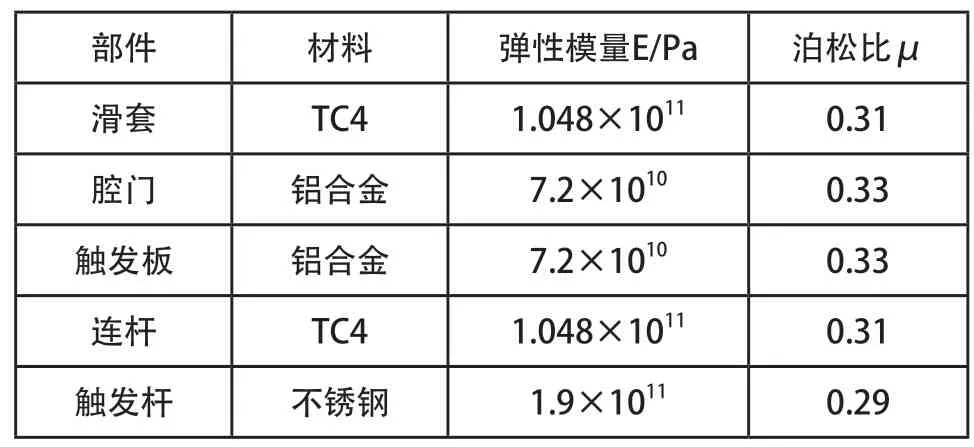

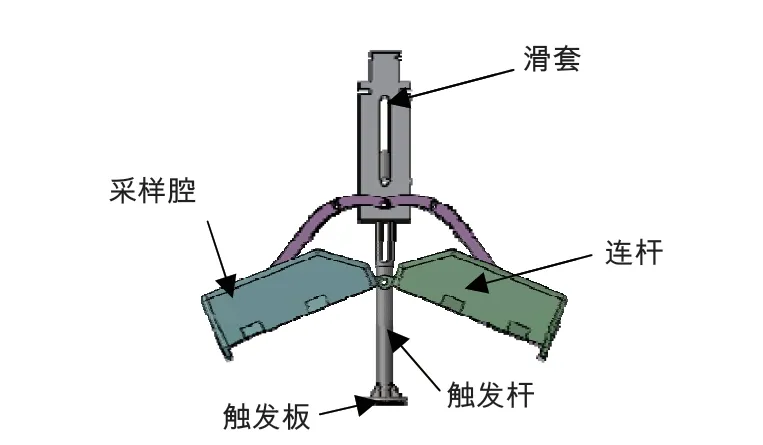

采样头是一个对称结构,由腔门、连杆、滑套,触发杆以及触发板组成。采用SolidWorks软件,建立采样头的三维模型。并赋予各部分零件材料属性,其主要部件属性如表1所示。

表1 采样头主要部件属性

为了方便进行模态分析时进行网格划分,需要将采样头的模型进行简化处理。机械结构的刚度分布和质量分布主要影响了固有频率和主振。因此,其简化模型的具体方法为:1)网格单元尺寸适中,不能过大或者过大,并且符合网格单元的尺寸要求;同时单元尺寸过大会造成计算结果不准确,过小就会造成很大的计算量。2)简化模型结构,省略影响不大的圆角、倒角和圆孔等。3)网格的疏密程度也要适中,具体应情况而定,要兼顾计算精度和计算速度。就采样头而言,整体结构尺寸比较小,网格也相应的密一些,由于采样头的尺寸较小划分的网格也相应的会增加,这样计算的结果能更精确。

按照此方法,将采样头结构进行化简,化简后的模型主要包括滑套、四个连杆、两个采样腔、触发杆以及触发板,如图1所示。

图1 采样头简化模型图

建立频率分析算例,进行模态分析。1)定义材料:由于在建立采样头三维模型时就定义了各个零件的材料属,因此,本环节不在重复设置。2)设置约束:采样头的滑套在整个采样器装置中是与采样转盘相连接,因此在滑套顶端设置的连接为固定连接。3)设置连接:各个零件之间的连接对采样头固有频率的影响很大,应该尽量接近实际的连接。考虑到模型的实际连接是采用螺栓连接,所以这里选择销钉连结,保证与实际情况相符合。4)网格划分:网格划分在模态分析中有着至关重要的作用。网格划分的质量对模态分析的有着很大影响。通常来说,网格划分越小,不规整的单元数越少。考虑计算速度和计算的准确度而言,采样器的网格单元选择基于曲率的实体网格,网格最大单元为4mm,最小单元为0.4mm,曲率为1.2。采样头共有节点总数261530个,153387个单元数。5)选择解算器:选择Direct sparse,频率选择12,运行此算例将计算前12阶模态。安照上述的步骤,就可以得到模态的计算结果。

采样头存在两种状态,一种是采样状态,即完全打开的状态;另一种是常态,即闭合状态。为了全方位的了解采样头的模态情况,这里选取了采样头两种典型的姿态进行模态分析。

3 采样头模态分析

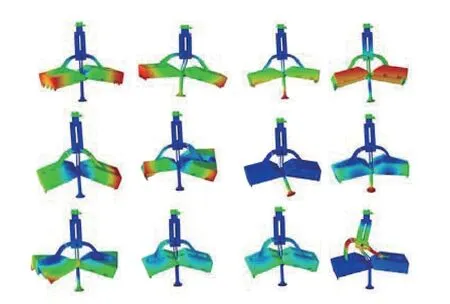

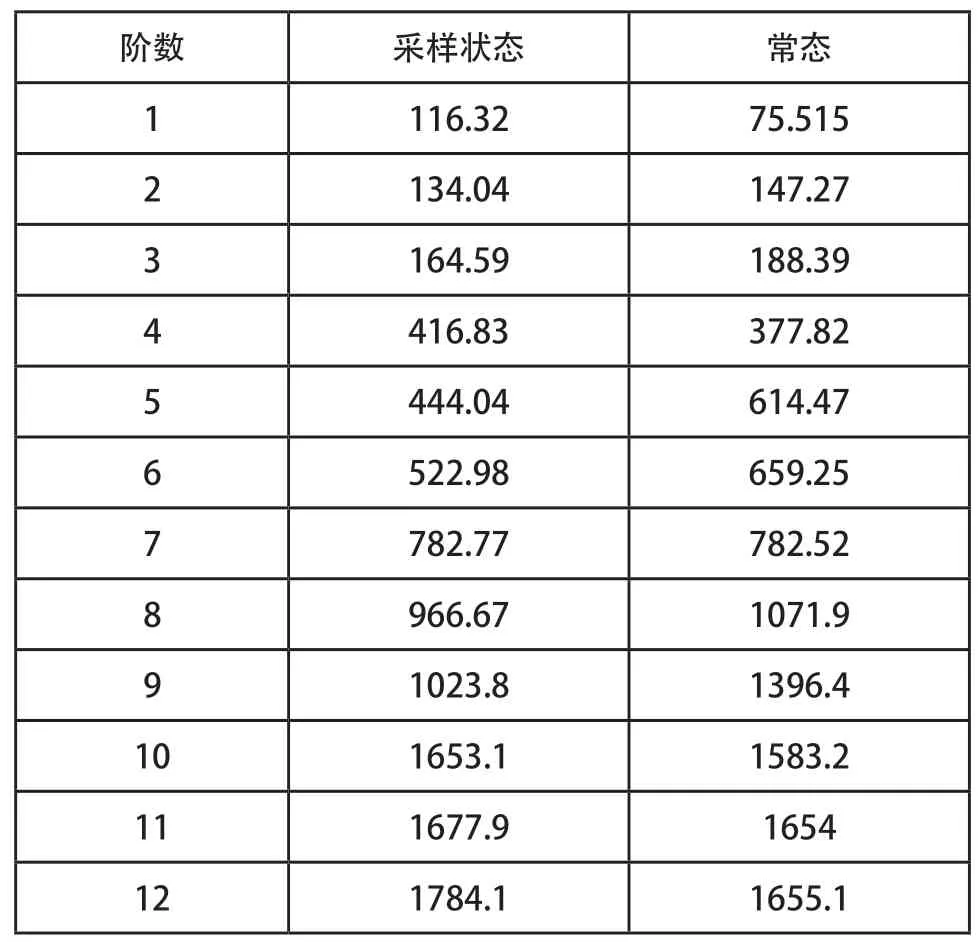

经分析可得到采样头两种状态下,采样头的前12阶振型图与采样头各阶固有频率,分别如图2、图3和表2所示。

图2 采样状态前12阶振型图

从图2和图3中在采样状态和闭合状态下采样腔和触发杆的变形最大。采样状态下(如图2所示)可以看到第1阶振型至第6阶振型变形较大,在第9阶振型中采样腔变形较大,甚至扭曲。在第七八阶振型中触发杆扭曲变形;第12阶振型中四个连杆扭曲变形。而常态下(如图3所示)的采样头在第1阶振型中向右摆动,第2阶中采样腔开合,第3阶到第8阶振型中采样腔扭曲变形,且在第5阶振型中采样头依旧向右摆动;第九阶至第十阶采样头变形不大,但是最后1阶振型采样头扭曲变形。

图3 常态前12阶振型图

结合振型图(图2、图3与表2)可以分析出,在两种状态下采样腔和触发杆变形幅度最大,在优化时应重点考虑;第1~9阶的振型频率相差较大,第10、11、12阶振型相差较小,应尽量避开高频率。

表2 采样头模态固有频率(单位:Hz)

4 结语

1)使用SolidWorks对采样器的采样头进行参数化建模,在Simulation的环境下对采样头进行网格的划分,根据采样头的实际工作环境进行了有限元模态分析。

2)通过模态分析发现,对采样头影响较大的是低阶频率阶段容易发生共振现象,在设计时应予以重视。避免发生共振现象。

3)通过振型图和动画显示,可以清楚的分析采样头动态特性和薄弱环节。分析表明:采样腔和触发杆的刚度对模态影响最大。