高温合金GH4169电子束熔丝增材制造工艺研究

卜文德,谭和,王磊,谢辉,朱益文,宋锋涛

高温合金GH4169电子束熔丝增材制造工艺研究

卜文德1,谭和1,王磊2,谢辉1,朱益文1,宋锋涛1

(1. 南昌航空大学 轻合金加工科学与技术国防重点学科实验室,南昌 330063; 2. 南京铁道职业技术学院,南京 210031)

研究GH4169合金电子束熔丝增材制造过程中电子束流参数的选择方法及组织特征。在其他工艺参数不变的条件下,分析电子束流的大小对单层成形形貌的影响,寻找最佳电子束流参数值;采用光学显微观察增材制造GH4169合金柱状晶组织。获得了不同电子束流条件下,单熔覆层表面形貌、横截面形貌、熔覆宽度和高度数据,以及GH4169合金柱状晶形貌。在一定范围内,随着电子束流值增加,熔覆层宽度增加而高度减小,但电子束流增加到一定值时,熔覆宽度及高度的变化幅度明显降低,在综合考虑熔覆层表面形貌和横截面形貌的基础上确定了电子束流最佳参数值;增材制造GH4169合金组织为沿沉积高度方向外延生长的柱状晶,柱状晶方向与竖直方向呈现出一定的偏角。

电子束增材制造;电子束流;工艺参数;GH4169合金

GH4169高温合金是一种以体心四方"和面心立方'强化的镍基变形高温合金,在−253~700 ℃温度区间内具有良好的综合力学性能,同时具有良好的抗疲劳、抗辐射、抗氧化等优异性能,广泛应用于航空发动机、燃气轮机等关键部件。GH4169合金的组织、性能对热加工工艺极其敏感,易出现枝晶间元素偏析、组织不均匀的现象,利用传统的工艺难以解决上述问题[1—3]。

电子束熔丝沉积增材制造是通过把丝材送入真空室,由电子束将其熔化并逐层堆积,直至整个零件全部完成[4]。与激光增材制造相比,具有反射率低、能量利用率高等优点,因而广泛应用于复杂零件以及大型零件的制造中[5],同时高真空对熔融状态的金属具有更好的保护效果,更适合钛合金、铝合金等活性金属的增材制造[6—7]。

国内外学者对于高能束增材制造也进行了诸多研究。H. Helmer等[8]研究了电子束选区熔化718镍基合金的晶粒结构演变,发现通过改变扫描路径和局部受热温度可以改变718镍基合金在选区熔化过程中的晶粒结构。王宁宁等[9]对电子束熔丝增材制造得到的TC11钛合金显微组织及力学性能进行了研究,发现电子束增材后的合金组织表现为高强度低塑性高韧性。兰博等[10]研究了均匀处理对电子束增材制造GH4169合金组织与性能的影响,发现随着均匀化温度的升高,合金的成分偏析程度有所减轻,且合金的显微硬度和强度有所增加。Helmer等[11]采用电子束选区增材技术制备了Inconel 718合金的样品,实验结果表明枝晶臂方向几乎与最大温度梯度平行。Nie等[12]使用数学模型分析了激光增材过程中镍基高温合金组织结构的演变,结果表明枝晶形态与冷却速度有关。Long等[13]发现提高GH4169激光熔覆层的冷却速度可以抑制Nb元素的偏析,从而减少Laves相的析出,但无法完全消除Laves相。Chen[14]与Zhang等[15]分别研究了连续水冷和液氮冷却对激光沉积GH4169合金组织和热裂纹的影响,发现提高冷却速率可以减少Nb元素偏析和Laves相的形成,有助于减少热裂纹的产生。

目前关于GH4169合金电子束熔丝增材制造工艺选择方法方面的研究鲜见报道。文中采用直径为0.8 mm的丝材进行了GH4169合金电子束熔丝增材制造成形实验,分析电子束流的大小对成形形貌的影响,确定最佳电子束流参数值,并研究增材制造GH4169合金柱状晶组织特征,为后续开展相关研究及应用提供参考。

1 实验

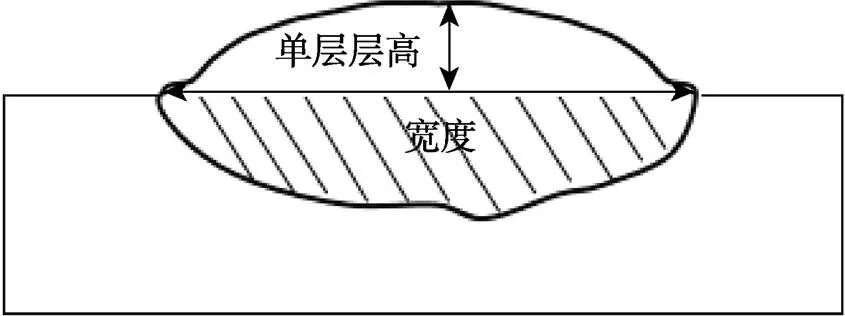

所用丝材为直径为0.8 mm的GH4169合金,基材为GH4169板材,基材尺寸为70 mm×50 mm× 10 mm。设备为德国KS15-PN150KM型中压电子束焊接及增材设备,设备主要技术参数如下:最大加速电压为60 kV,最大功率为15 kW,电子束流为0~ 250 mA,电子束聚焦范围为100~700 mm。实验前去除基材表面氧化膜,然后进行单层和多层熔覆实验。采用的工艺参数如表1所示。实验后利用线切割沿着沉积高度截取试样,经磨抛后,用100 mL C2H5OH+ 20 mL HCl+5 g FeCl3溶液腐蚀,观察单层沉积熔池的横截面形貌,按图1所示方式测量单层熔覆宽度和高度,采用MR5000型倒置金相显微镜观察柱状晶结构。

图1 单层成形高度和宽度示意

表1 GH4169合金电子束熔丝增材制造实验工艺参数

Tab.1 GH4169 electron beam deposition additive manufacturing test parameters

2 结果与分析

2.1 单层成形形貌

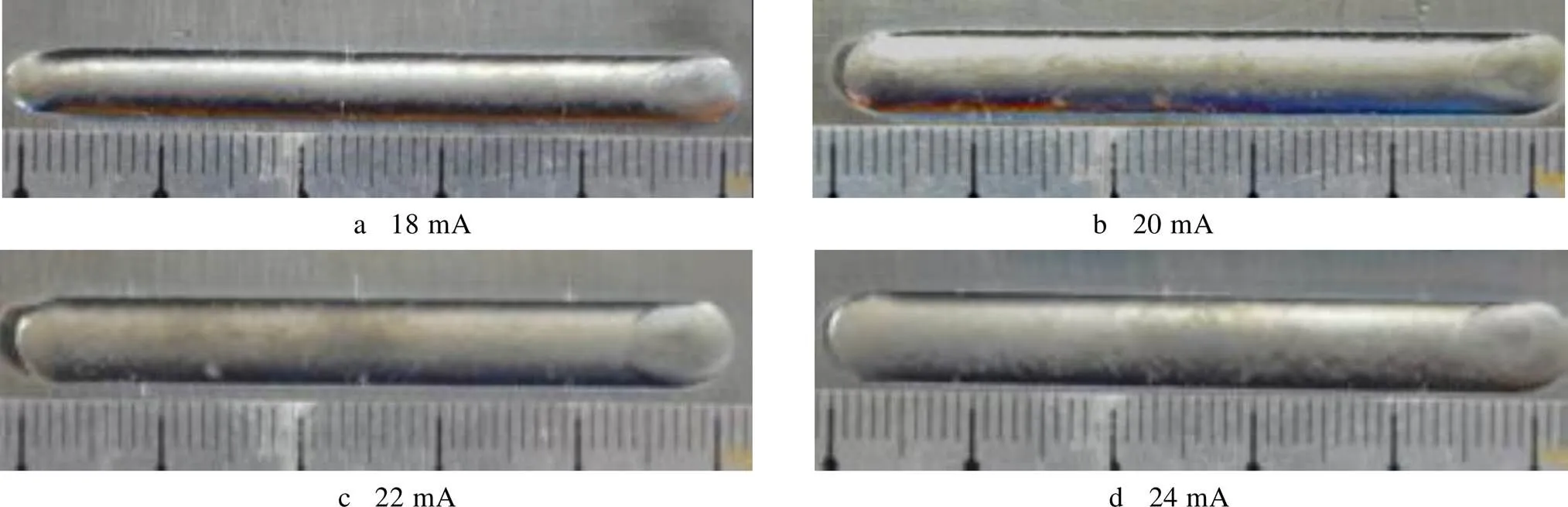

电子束熔丝增材设备可调节参数主要包括电子束流、加速电压、聚焦电流、送丝速度和增材行进速度等,而加速电压的值通常保持不变,因此主要通过调节电子束流的大小改变热输入,本节主要讨论电子束流对单层成形形貌的影响。在基材上进行单道成形实验,所采用的电子束流分别为18,20,22,24 mA,其他参数保持不变,具体成形参数如表1所示,单层成形表面形貌如图2所示。当电子束流为18 mA时,熔覆宽度较小(见图2a),这是由热输入偏小造成的。当电子束流为20 mA时,熔覆宽度显著增加,表面光滑平整、成形效果较好(见图2b)。由图2c和图2d可发现,电子束流继续增加,熔覆宽度略有增加,表面仍比较平整。

图2 不同电子束流条件下表面成形形貌

不同电子束流条件下熔覆层横截面形貌如图3所示,对应于图3截面的熔覆层宽度及高度如图4所示。由图3和图4可知,当电子束流为18 mA时,熔覆宽度仅为5.0 mm,高度为2.1 mm。当电子束流为20 mA时,熔覆宽度增加到6.5 mm,高度降低到1.3 mm,熔池边缘呈圆弧形,成形效果较好(见图3b)。当电子束流增加到22 mA和24 mA时,熔覆宽度分别增加到6.8 mm和6.9 mm,高度分别减小为1.1 mm和0.9 mm。由图4可观察到,随着电子束流的增加,熔覆宽度逐渐增加,而高度逐渐减小,电子束流由18 mA增加到20 mA时,熔覆层宽度和高度变化明显,而电子束流增加到22 mA以后,熔覆宽度及高度变化幅度不大,但熔池底部由圆弧形变成不规则形状,成形效果变差。

确定增材制造工艺参数电子束流大小时需要综合考虑表面形貌、熔覆宽度、高度和熔池形貌,即表面成形平滑,熔池形貌规则,熔覆宽度及高度均匀一致,因此选用20 mA。在成形过程中,单层沉积参数是多层沉积实验的重要参考,尽管如此,由于电子束增材制造处在真空环境,成形件只能通过辐射和向基板单向传导散热,进行多层沉积时由于热量散失较慢,会产生热量的积累,因而电子束流不能一直以固定大小进行成形,需要适当减小电子束流以保证成形效果。

图4 不同电子束流条件下熔覆层尺寸

2.2 电子束增材制造GH4169显微组织

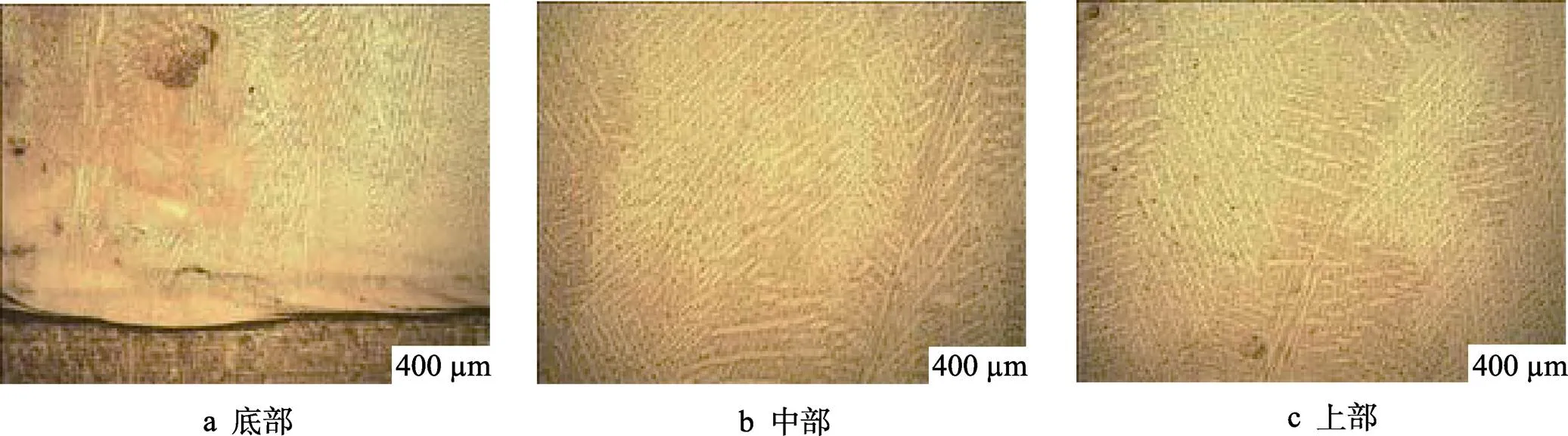

GH4169增材制造底部、中部和上部的显微组织如图5所示,沿沉积高度方向明显可见外延生长的柱状晶(见图5a),而柱状晶生长方向并不完全沿着沉积高度的方向竖直向上生长,相当一部分柱状晶方向与竖直方向存在一定的角度。由图5b和图5c可以看出,从下而上柱状枝晶偏离竖直方向的角度逐渐增大,越往上部柱状晶的生长取向性越不明显。在成形件中部,散热以传导为主,而两侧除了传导还有表层的热辐射,随着沉积层高度的增加,温度梯度方向偏离了沉积高度方向,而向两侧倾斜,原竖直方向生长的柱状枝晶发生了偏转。靠近上部的区域传热方式以热辐射为主,因此靠近上部区域柱状枝晶的方向呈现出无序状态。

电子束熔丝增材过程中,由于真空环境下热量只能通过传导与辐射这两种方式进行,在成形起始阶段,熔池底部的温度梯度较大,成形过程的热量由基材及已沉积层向下传导,沉积高度方向成为最大温度梯度方向,因此开始阶段呈现出竖直向上的柱状晶。随着沉积过程的进行,一部分热量会沿着与行进方向相反的方向通过已成形的沉积体传导,并最终通过外部沉积体辐射散失,这导致温度梯度并不完全沿着沉积高度方向,而是稍偏向于行进方向,因此,柱状晶是向上并且偏向于行程方向倾斜生长。

图5 GH4169合金增材制造显微组织

3 结论

1)在一定范围内,随着电子束流的增加,熔覆层宽度增加而高度减小,但电子束流增加到一定值时,熔覆宽度及高度变化幅度降明显低。综合考虑熔覆层表面形貌、熔覆宽度、高度和熔池形貌确定了最佳电子束流参数值,同时由于增材制造过程中热量积累,需要适当减小电子束流大小以保证成形效果。

2)GH4169合金增材制造组织为沿沉积高度方向外延生长的柱状晶,由于在增材制造过程中温度梯度方向发生变化,柱状晶方向与竖直方向呈现出一定的偏角。

[1] 齐欢. INCONEL 718(GH4169)高温合金的发展与工艺[J]. 材料工程, 2012(8): 92—100. QI Huan. Review of Inconel718 Alloy: Its History, Properties, Processing and Developing Substitutes[J].Journal of Materials Engineering, 2012(8): 92—100.

[2] 谢锡善, 董建新, 付书红, 等.²和¢相强化的Ni-Fe基高温合金GH4169的研究与发展[J]. 金属学报, 2010, 46(11): 1289—1302.XIE Xi-shan, DONG Jian-xin, FU Shu-hong, et al. Research and Development of²and¢Strengthened Ni-Fe Base Superalloy GH4169[J]. Acta Metallurgica Sinica, 2010, 46(11): 1289—1302.

[3] 闵捷, 温东旭, 岳天宇, 等. 增材制造技术在高温合金零部件成形中的应用[J]. 精密成形工程, 2021, 13(1): 44—50.MIN Jie, WEN Dong-xu, YUE Tian-yu, et al. Application of Additive Manufacturing Technology in Forming of Superalloy Component[J]. Journal of Netshape Forming Engineering, 2021, 13(1): 44—50.

[4] 林鑫, 黄卫东. 应用于航空领域的金属高性能增材制造技术[J]. 中国材料进展, 2015, 34(9): 684—688.LIN Xin, HUANG Wei-dong. High Performance Metal Additive Manufacturing Technology Applied in Aviation Field[J]. Materials China, 2015, 34(9): 684—688.

[5] 陈哲源, 锁红波, 李晋炜. 电子束熔丝沉积快速制造成型技术与组织特征[J]. 航天制造技术, 2010(1): 36—39.CHEN Zhe-yuan, SUO Hong-bo, LI Jin-wei. The Forming Character of Electron Beam Freeform Fabrication[J]. Aerospace Manufacturing Technology, 2010(1): 36—39.

[6] 陈国庆, 树西, 张秉刚, 等. 国内外电子束熔丝沉积增材制造技术发展现状[J]. 焊接学报, 2018(8): 123— 128.CHEN Guo-qing, SHU Xi, ZHANG Bing-gang, et al. Development Status of Electron Beam Freeform Fabrication at Home and Abroad[J]. Transaction of the China Welding Institution, 2018(8): 123—128.

[7] ANTONYSAMY A A, MEYER J, PRANGNELL P B. Effect of Build Geometry on the-Grain Structure and Texture in Additive Manufacture of Ti-6Al-4V by Selective Electron Beam Melting[J]. Materials Characterization, 2013, 84: 153—168.

[8] HELMER H, BAUEREIß A, SINGER R F, et al. Grain Structure Evolution in Inconel 718 during Selective Electron Beam Melting, Materials Science and Engineering: A, 2016, 668: 180—187.

[9] 王宁宁, 韩冬, 吴军, 等. 电子束熔丝增材制造TC11钛合金显微组织及力学性能研究[J]. 航天制造技术, 2019(6): 36—39.WANG Ning-ning, HAN Dong, WU Jun, et al. Microstructure and Mechanical Properties of TC11 Titanium Alloy Electron Beam Fuse Additive Manufacturing[J]. Aerospace Manufacturing Technology, 2019(6): 36—39.

[10] 兰博, 张国栋, 张学军, 等. 均匀化热处理对电子束熔丝增材制造GH4169合金组织和性能的影响[J]. 热加工工艺, 2019, 48(22): 167—171.LAN Bo, ZHANG Guo-dong, ZHANG Xue-jun, et al. Effects of Homogenization Heat Treatment on Microstructure and Mechanical Properties of GH4169 Alloy Fabricated by Electron Beam Additive Manufacturing[J]. Hot Working Technology, 2019, 48(22): 167—171.

[11] HELMER H, KOERNER C, SINGER R F. Additive Manufacturing of Nickel-Based Superalloy Inconel 718 by Selective Electron Beam Melting: Processing Window and Microstructure[J]. Journal of Materials Research, 2014, 29(17): 1987—1996.

[12] NIE Pu-lin, OJO O A, LI Zhu-guo. Numerical Modeling of Microstructure Evolution during Laser Additive Manufacturing of a Nickel-Based Superalloy[J]. Acta Materialia, 2014, 77: 85—95.

[13] LONG Yi-tong, NIE Pu-lin, LI Zhu-guo, et al. Segregation of Niobium in Laser Cladding Inconel 718 Superalloy[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(2): 431—436.

[14] CHEN Yuan, LU Feng-gui, ZHANG Ke, et al. Dendritic Microstructure and Hot Cracking of Laser Additive Manufactured Inconel 718 under Improved Base Cooling[J]. Journal of Alloys and Compounds, 2016, 670(15): 312—321

[15] ZHANG Y C, LI Z G, NIE P L, et al. Effect of Ultrarapid Cooling on Microstructure of Laser Cladding IN718 Coating[J]. Surface Engineering, 2013, 29(6): 414—418.

Study on Process for Electron Beam Wire-Feed Additive Manufacturing of GH4169 Superalloy

BU Wen-de1, TAN He1, WANG Lei2, XIE Hui1, ZHU Yi-wen1, SONG Feng-tao1

(1. National Defence Key Discipline Laboratory of Light Alloy Processing Science and Technology, Nanchang Hangkong University, Nanchang 330063, China; 2. Nanjing Institute of Railway Technology, Nanjing 210031, China)

The paper aims to study the selection method of electron-beam current value and microstructure characteristics during additive manufacturing of GH4169 alloy. The effect of electron-beam current value on the morphology of single layer deposition was analyzed under the condition of the same other process parameters, in order to search for the most favorable parameters of electron beam current. The columnar crystal microstructure of GH4169 alloy was observed by optical microscope. The surface morphology, cross-section morphology, fused deposition width and height data of single deposition layer were obtained under different electron beam conditions. The columnar crystal characteristics of GH4169 alloy was analyzed. In a certain range, with the increase of electron beam current, the deposition layer width increased and its height decreased. However, the variation range of deposition width and height dropped sharply as the value of electron beam reaches a certain threshold. The optimum parameter of electron beam current was determined considering the surface morphology and cross-section morphology of the deposition layer. The microstructure of GH4169 alloy fabricated by additive manufacturing was mainly composed of epitaxial columnar crystal growing along the deposition height. There is a certain angle between the direction of columnar crystal and the vertical direction.

electron beam additive manufacturing; electron beam current; process parameters; GH4169 superalloy

10.3969/j.issn.1674-6457.2021.03.021

TG146.2

A

1674-6457(2021)03-0162-05

2021-03-15

轻合金加工科学与技术国防重点学科实验室开放基金(EG201703502);江苏省轨道交通控制工程技术研发中心开放基金(KFJ1803)

卜文德(1979—),男,博士,硕士生导师,主要研究方向为增材制造技术及高能束焊接技术。