TiB2/AlSi10Mg激光选区熔化成形工艺研究

陈帅,刘建光,王卫东,路劲超,路新,张嘉振,牛康民

增材制造

TiB2/AlSi10Mg激光选区熔化成形工艺研究

陈帅1,2,刘建光2,3,王卫东2,3,路劲超1,路新1,张嘉振2,3,牛康民1

(1. 北京科技大学,北京 100083;2. 中国商飞北京民用飞机技术研究中心,北京 102211; 3. 民用飞机结构与复合材料北京市重点实验室,北京 102211)

针对TiB2/AlSi10Mg开展激光选区熔化成形研究,获得工艺参数影响规律并优化工艺参数。采用正交试验法设计三因素四水平正交试验,进行TiB2/AlSi10Mg激光选区熔化成形,分别研究激光功率、扫描速度、扫描间距等3种工艺参数对TiB2/AlSi10Mg致密度和硬度的影响规律,分析激光能量密度对铝合金内部缺陷的影响,并且研究时效时间对材料硬度的影响。TiB2/AlSi10Mg激光选区熔化成形的最佳工艺参数:激光功率为280 W,扫描速度为1400 mm/s,扫描间距为90 µm,层厚为30 µm时,得到的材料致密度为99.7%,时效处理后的硬度为151HV。工艺参数对于SLM成形TiB2/AlSi10Mg致密度的影响顺序为扫描间距>激光功率>扫描速度,对于硬度的影响顺序为扫描间距>扫描速度>激光功率;扫描间距对于致密度和硬度的影响程度均最大。

激光选区熔化;TiB2/AlSi10Mg;工艺参数优化;正交试验方法

激光选区熔化技术可实现复杂形状零件的成形,已成为目前应用最为广泛的增材制造技术[1—2]。铝合金广泛应用于航天航空、汽车交通等领域,铝合金增材制造技术具有广阔的应用前景。铝合金激光选区成形过程存在较多难点,例如,由于铝合金具有较高的导热率以及对激光有较高的反射率,在成形中需要输入较高的单位体积能量,成形过程中部分元素容易挥发,铝合金粉末的流动性较差,铺粉时易产生团聚,以及成形过程中容易出现气孔、裂纹等缺陷[3—5]。如何提高激光选区熔化成形铝合金性能成为了国内外研究热点,如加入稀土元素Sc和Zr、形核剂或陶瓷颗粒增强相等[6—8]。

TiB2颗粒作为新型陶瓷材料,理化性能优异,高温下同样具有极好的化学稳定性,作为增强相加入铝合金中可提高基体的激光吸收率,在一定程度上可弥补铝合金激光吸收率低的问题[9—12]。采用激光选区熔化制备TiB2颗粒增强Al-Si复合材料具有良好的应用前景。LI等[12]利用气雾化技术制备了纳米TiB2/ AlSi10Mg金属粉末,并采用SLM技术制备了高致密复合材料试样。Alberta等[13]使用机械混合的方法分别制备质量分数为1%和10%的TiB2/AlSi10Mg粉末,并采用SLM技术制备试样。Wang等[14]制备了利用SLM技术成形的TiB2/Al-3.5Cu-1.5Mg-1Si的试样,研究了热处理对显微组织以及力学性能的影响。

文中针对TiB2/AlSi10Mg激光选区熔化成形工艺开展研究,通过正交试验研究了激光功率、扫描速度及扫描间距等工艺参数对致密度及硬度的影响,通过极差法研究了影响致密度及硬度的主要工艺参数,并基于硬度法研究合适的热处理工艺参数,获得最佳工艺参数组合。

1 试验

1.1 材料

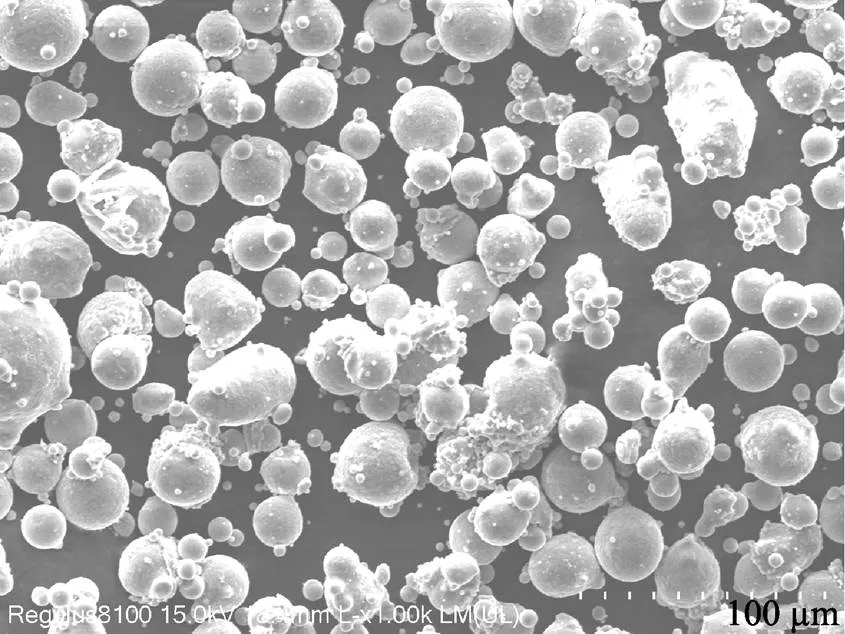

所用的铝合金为原位自生法制备的TiB2/ AlSi10Mg复合材料,采用气雾化法制备的合金粉末纯度可达99%以上,材料化学成分如表1所示,粉末粒径分布范围为15~53 µm,粉末颗粒形貌如图1所示,合金粉末具有良好的球形度,但存在“卫星球”现象。

1.2 方法

采用德国SLM Solutions公司的SLM 125HL设备开展激光选区熔化成形研究,该设备配备了400 W的光纤激光器,光斑直径为70 µm,铺粉层厚在20~ 75 µm范围可调,加工速率最高可达25 cm3/h,成形过程中在腔内通入氩气作为保护气体,最低含氧量可以控制在0.02%(质量分数)以内。在试样制备前,首先将基板预热到200 ℃,降低基板与成形试样的残余应力,避免变形、开裂现象。SLM成形铺粉层厚设置为30 µm,成形过程中每层旋转67°。

图1 TiB2/AlSi10Mg铝合金粉体微观形貌

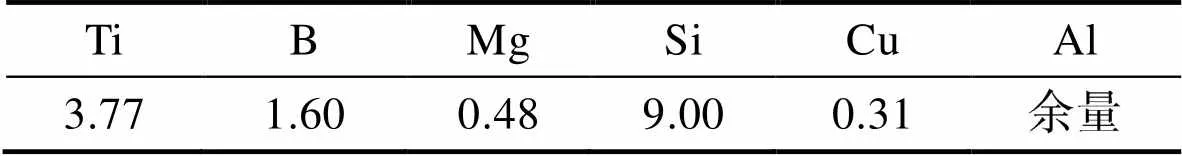

表1 TiB2/AlSi10Mg铝合金粉体元素化学成分(质量分数)

Tab.1 Chemical compositions of TiB2/AlSi10Mg powder (mass fraction) %

成形后对SLM试样进行时效处理,时效处理时,先升高至特定温度,然后放入SLM试块,保温特定时间,然后取出试样进行空冷。

1.3 正交试验方案

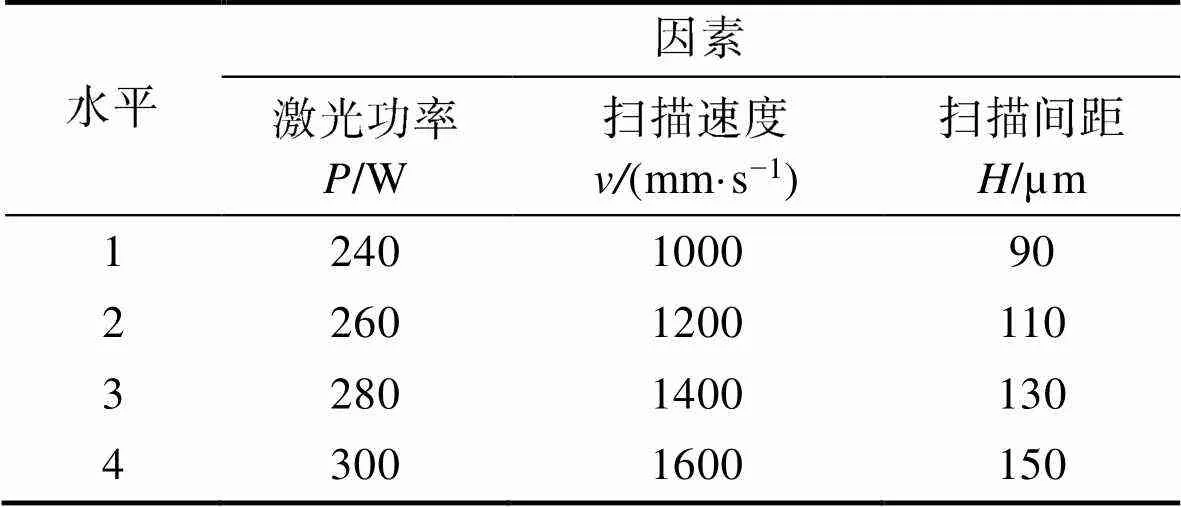

SLM工艺参数是影响材料性能的主要因素,文中针对激光功率、扫描速度和扫描间距这3个主要工艺参数开展研究,采用三因素四水平正交试验方法进行参数优化。根据SLM 125HL设备所给出的AlSi10Mg合金工艺参数,初步确定了成形工艺参数,,取值范围,基于正交设计原理制定了三因素四水平的工艺方案,如表2所示,通过极差法研究影响致密度及硬度的主要工艺参数。

表2 三因素四水平正交试验矩阵

Tab.2 Three-factor four-level orthogonal experimental matrix

激光能量密度p是指单位体积的金属粉末吸收的激光能量,可以用来描述(,,,t)对致密度及硬度的综合影响,计算公式如下:

试验样品尺寸为10 mm×10 mm×6 mm,如图2所示。为了更加准确测定样品致密度,采用阿基米德排水法和金相法。材料的硬度和强度存在正比关系,文中使用VTD512维氏硬度计对样品表面进行硬度测试,载荷设置为150 g,加载时间设置为15 s,随机选择横截面上5个点进行硬度测试,为了反映合金的真实显微硬度,应避免气孔、未熔化粉末等缺陷。

2 结果与分析

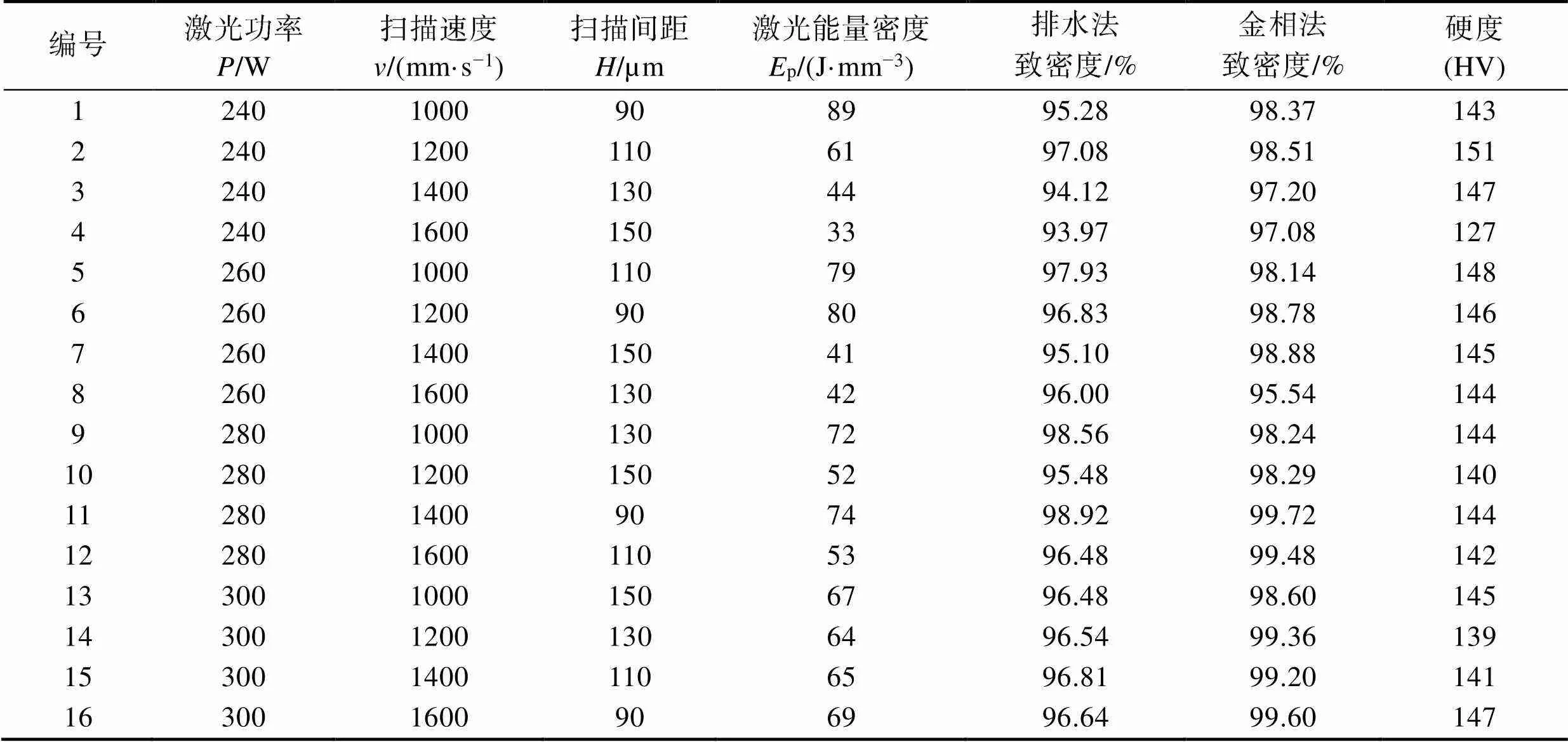

采用不同工艺参数及对应的激光能量密度得到的试样致密度及硬度测试结果见表3。由表3可以看出不同工艺参数下整体致密度及硬度值较高,但是不同工艺参数对致密度及硬度依然有很大差别。下面用极差法和直观分析法对结果进行分析,寻找各工艺对致密度及硬度的影响规律,再运用综合分析法,确定最优参数。正交试验数据结果见表4,其中正交试验参数及含义如下:K表示任一列上水平号为(=1,2,3,4)时,所对应的结果之和,k=K/s,其中为任一列各水平出现的次数;(极差)为任一列上={1,2,3}max−{1,2,3}min。极差越大,说明该工艺对试验结果的影响越大,该工艺参数越重要。

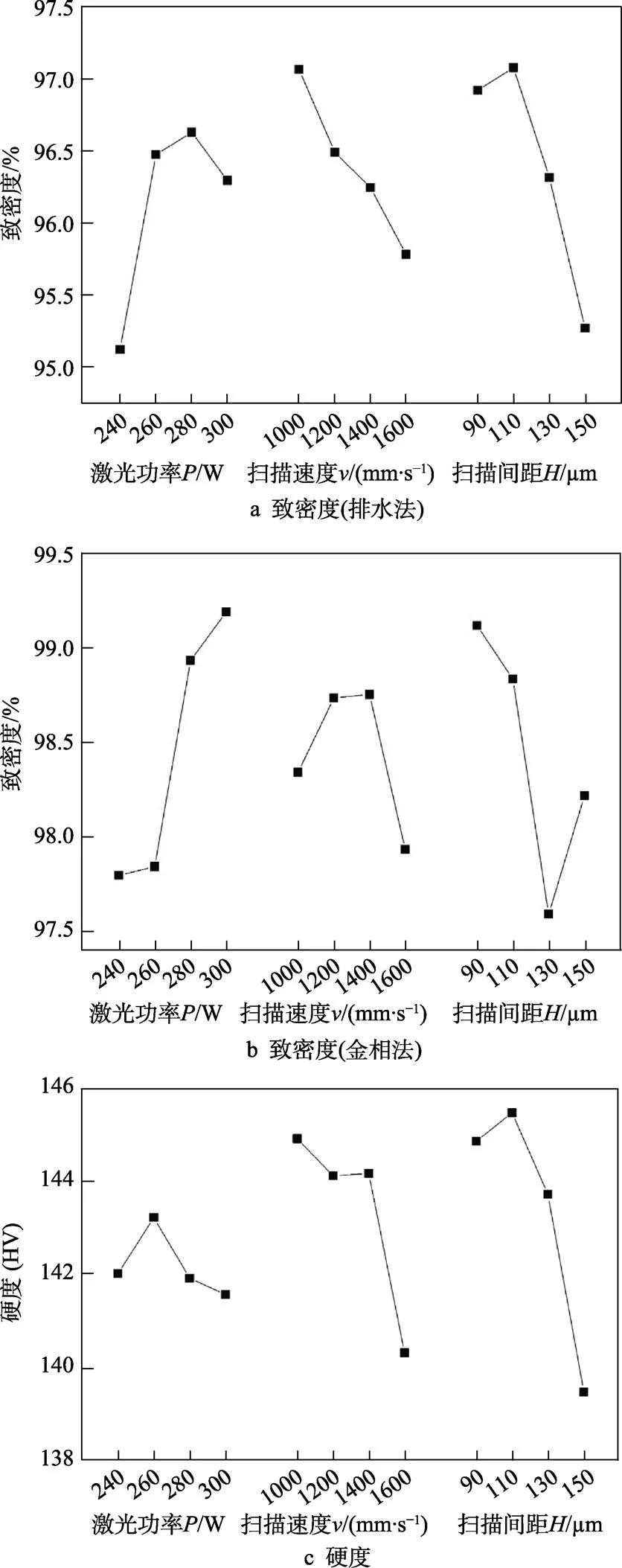

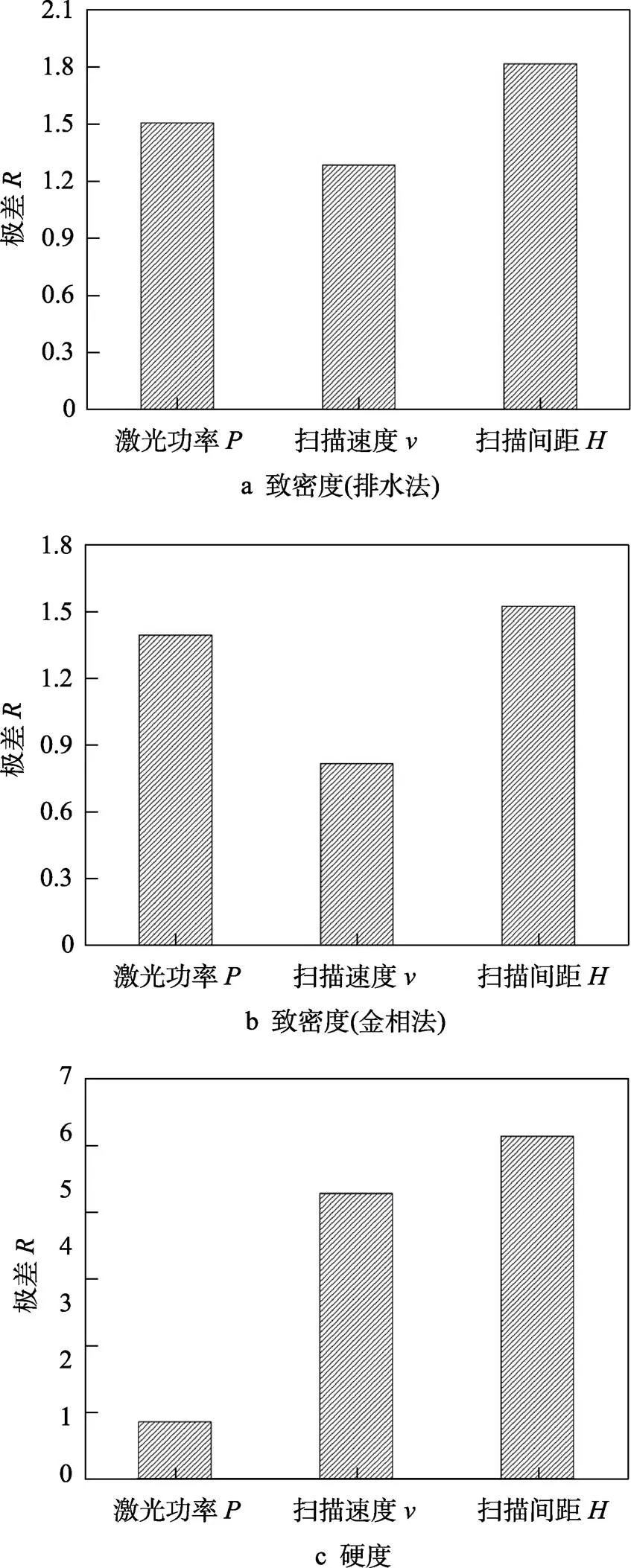

对排水法计算的SLM成形TiB2/AlSi10Mg复合材料致密度而言,激光功率、扫描速度和扫描间距的极差分别为1.51%,1.29%,1.82%,对致密度的影响程度权重为>>;对于金相法计算SLM成形TiB2/AlSi10Mg复合材料致密度,激光功率、扫描速度和扫描间距的极差分别为1.4%,0.82%,1.53%,对致密度的影响程度为>>,两种测量方法得到影响致密度的结果具有一致性,参数优化应该重点关注扫描间距。对于硬度,激光功率、扫描速度和扫描间距的极差分别为1,5,6,故针对于显微硬度的影响程度为>>。通过极差法得出不同工艺参数对致密度、硬度的影响权重不同,并且不同的工艺参数对致密度、硬度的影响程度也不尽相同,只有通过综合分析法才能得到各因素的最佳组合。

图3所示为不同工艺参数对k的影响规律,横坐标为不同工艺参数具体取值,纵坐标为k。从图3a可以看出,利用排水法测得的致密度随着激光功率的增加先增加后减小,当为240 W时,致密度为95.11%,当超过260 W时,致密度明显升高,均在96.5%左右波动,当为280 W时,此时致密度最高为96.62%;扫描速度从1000增加到1600 mm/s时,致密度逐渐降低,致密度最高为97.06%,此时为1000 mm/s;致密度随着扫描间距的增加呈现先增加后减小的趋势;当为110 µm时,致密度为97.07%,当超过110 µm时,致密度明显降低。利用排水法测得致密度最高时,对应的工艺参数分别为260 W,1000 mm/s,110 µm。

表3 L16(34)正交试验结果

Tab.3 The L16(34) orthogonal experimental results

表4 L16(34)正交试验结果分析

Tab.4 Analysis results of the L16(34) orthogonal experiments

由图3b可以看出,利用金相法测得的致密度高于排水法。随着激光功率的增加而增加,当为240 W时,致密度为97.79%,当为300 W时,致密度最高为99.19%;致密度随着扫描速度的增加先增加后减小,当为1200 mm/s左右时,致密度最高为98.73%;致密度随着扫描间距的增加呈现先减小后增加的趋势;当为90 µm时,致密度为99.12%,当为130 µm时,致密度最低。利用金相法测得致密度最高时,对应的工艺参数分别为300 W,1200 mm/s,90 µm。

由图3c可以看出,各个工艺参数对硬度的影响有所不同。激光功率对硬度的影响较小,硬度值始终在142HV左右;随着扫描速度的增加,硬度值逐渐降低,当为1000 mm/s时,硬度值最大为145HV,扫描间距对硬度的影响规律与激光功率类似,同样呈现先增加后减小的趋势,扫描间距为110 µm时,此时硬度最大为145HV。综上所述,利用硬度法得到的参数优化结果为260 W,1000 mm/s,110 µm,此参数与排水法得到的结果相同。

图3 3种工艺参数对各指标的影响程度(K值法)

图4说明工艺参数对不同指标有着不同的影响,在选择某一个工艺参数时,很难兼顾到所有的指标都达到最优,所以这就涉及到某一个指标哪个因素应该重点考虑,哪些因素应该次要考虑,只有这样才能确保工艺优化效果更好。通过极差分析可以判断该参数对致密度及硬度的重要性,越大,说明对相应指标的影响程度越大;反之说明影响程度小,如果分析指标过多时可以次要考虑极差小的因素。

图4 3种工艺参数对各指标的影响程度(极差法)

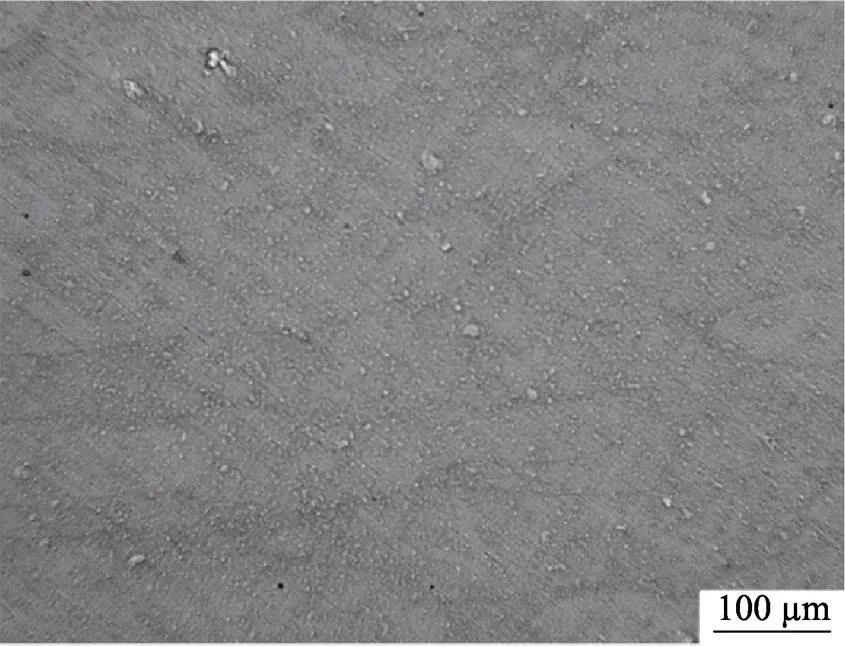

运用综合分析法分析试验结果是目前最常用的方法。激光功率对致密度的影响较大,对硬度的影响较小,甚至无影响。激光功率越大,致密度越高,但考虑硬度的影响,故选择激光功率为280 W;扫描速度对致密度的影响最小,当为1200 mm/s和1400 mm/s时,致密度较高,扫描速度对硬度的影响次之,当大于1400 mm/s时,致密度和硬度都降低,故选择扫描速度为1400 mm/s;扫描间距对致密度及硬度的影响程度均最大,随着增加,致密度和硬度均呈现减小的趋势,当为90 µm和110 µm时,致密度和硬度值较高,考虑到激光光斑直径为75 µm,当为90 µm时,可以使熔道之间保持合适距离,既不会导致轨道重熔区过大,又不会导致出现未熔合现象。综上结果可以看出,采用表3中11#工艺参数280 W,1400 mm/s,90 µm制备的试样具有较好的致密度和硬度,因此确定为优选工艺参数,图5为采用该工艺参数制备的试样金相。

图5 使用优化工艺参数成形试样的金相

3 激光能量密度影响分析

3.1 对致密度的影响

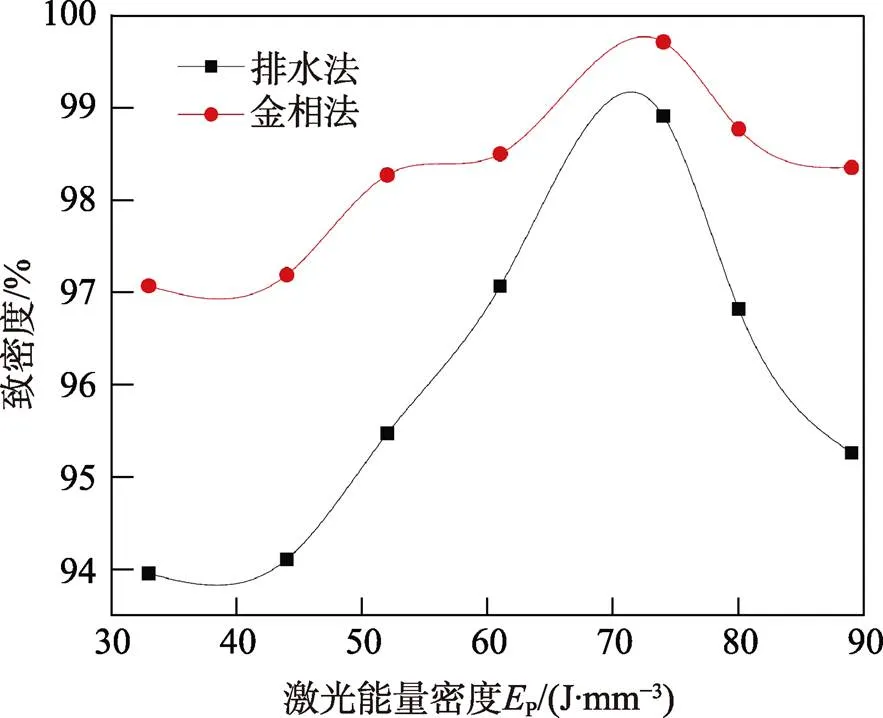

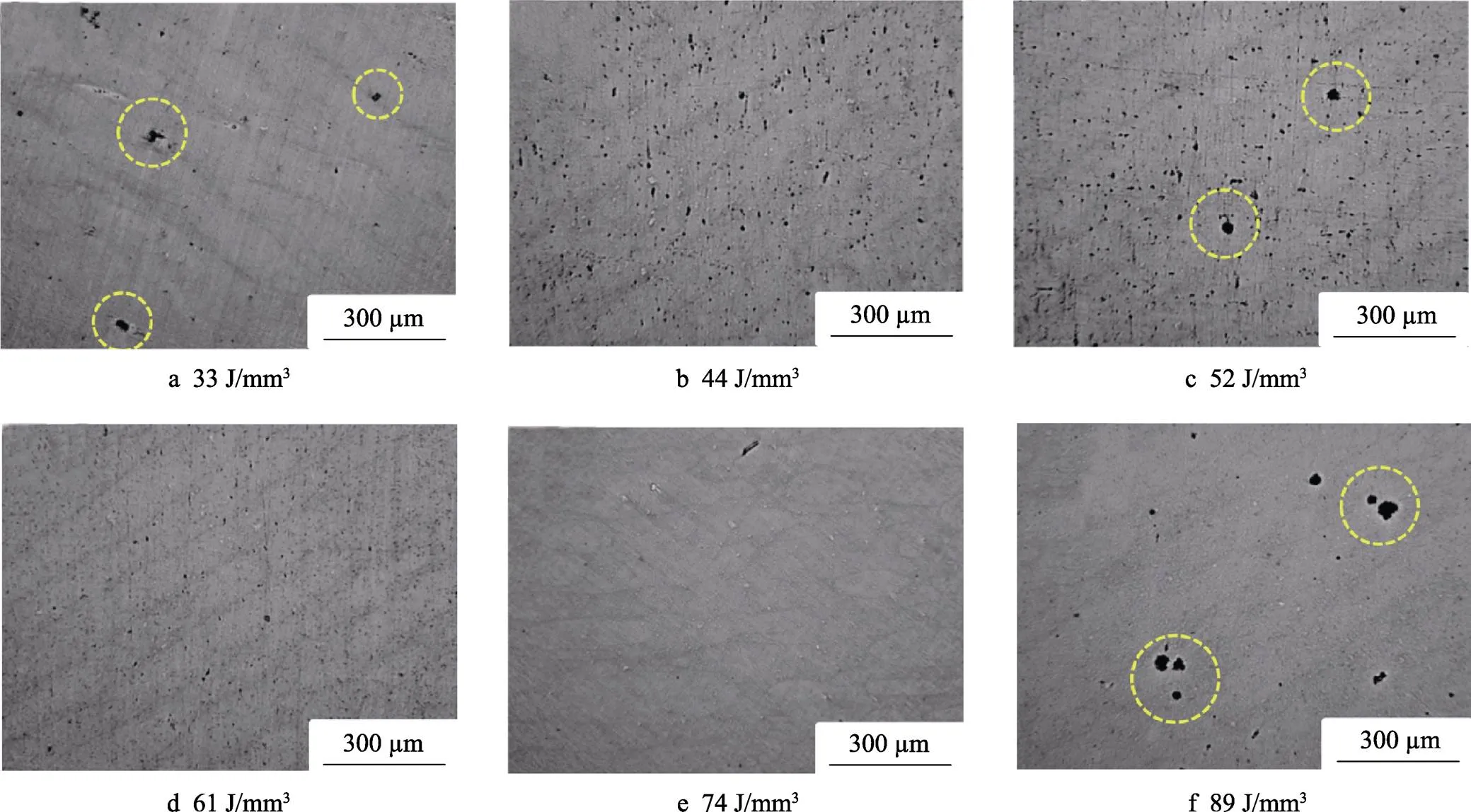

图6所示为致密度随激光能量密度p的变化趋势。可知,利用金相法和排水法测得致密度随p的增加呈现先增加后减小的变化趋势,但排水法测得致密度整体小于金相法。当p为33 J/mm3时,致密度最小为97.1%,轨道之间距离过大,粉末材料未全部熔化,从而降低熔体的流动性和润湿性,液相含量较低,无法完全填充扫描线之间的间隙,导致产生熔合不良缺陷,产生大尺寸不规则工艺孔,如图7a所示;随着p的增加,致密度逐渐增加,此时产生更多的细小球形孔洞,工艺参数的不合理导致产生小球飞溅和黑烟问题,成形舱室内残余的微量氧气在高能激光束的作用下依然会与铝合金发生反应生成小的黑烟颗粒,细小颗粒浮在粉末表面,在激光作用之后的凝固过程中产生孔洞,如图7b—c所示;当p为74 J/mm3时,成形试样致密度呈现最好的结果为99.7%,如图7e所示,试样表面几乎无孔洞,表面质量良好;随着p的继续增加,样品的致密度反而下降,下降的原因主要是球化现象,在高激光能量作用下,熔池中能量过高导致液态小球发生飞溅,液态小球遇冷后逐渐凝固,由于重力作用回落到熔池表面,产生球化缺陷。凝固的小球会导致铺粉连续性降低,周围会产生气孔、夹杂等缺陷,如图7f所示,从而降低样品致密度。

图6 不同激光能量密度成形样品致密度

图7 不同激光能量密度Ep金相

3.2 对硬度的影响

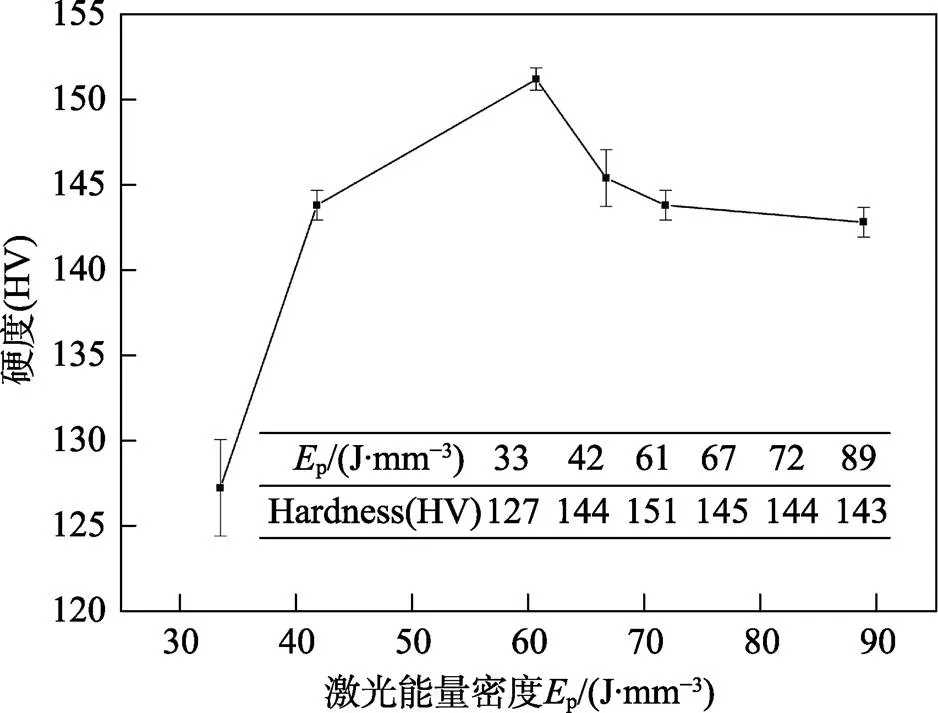

图8所示为显微硬度随激光能量密度p的变化趋势,随着p的增加,显微硬度快速增加至150HV,然后趋于稳定。当p为33 J/mm3时,试样的显微硬度为127HV,当p为61 J/mm3时,试样的显微硬度最大为151HV,提高了19%,随着p的继续增加,硬度略有下降,但总体在146HV附近波动。这是因为SLM快冷机制使Si来不及析出,固溶在Al基体中,另一方面由于TiB2颗粒的存在,作为新的异质形核质点,促进Al基体形核,晶粒来不及长大,细晶强化和固溶强化的双重作用导致TiB2/AlSi10Mg试样的显微硬度较高。

4 时效处理结果分析

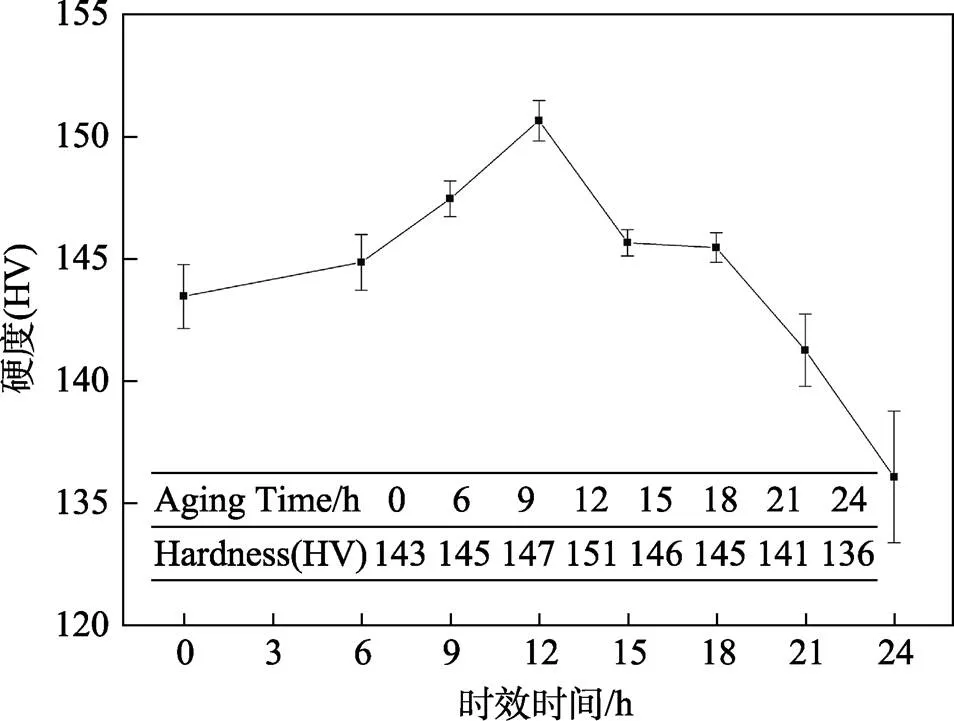

由于SLM快冷的特点,从而导致成形样品的组织不同于传统铸态组织,传统的固溶+时效的热处理方式不适用于SLM成形铝基复合材料,固溶处理导致SLM成形Al-Si材料试样中弥散分布的Si相从基体中析出,呈现块状形式,并且固溶处理导致晶粒进一步长大,不仅不能起到提高合金元素溶解度的作用,反而使合金元素溶解度降低,力学性能不升反降。SLM快冷的特点使Si相来不及析出,相当于产生了“固溶”的作用,形成Al-Si过饱和固溶体。故文中针对SLM成形TiB2/AlSi10Mg复合材料,根据确定的优选工艺参数(表3中11#工艺参数组合)制备试样并开展直接人工时效研究,时效温度设置为150 ℃,时效时间设置3,6,9,12,15,18,21,24 h,进行硬度测试。SLM成形TiB2/AlSi10Mg复合材料硬度变化趋势如图9所示,可以得出随着时效时间的增加,TiB2/AlSi10Mg复合材料硬度呈现先增加后降低的趋势,硬度在12 h处出现峰值,硬度最高为151HV,相比于未进行时效处理试样,硬度提高了8HV,提高了6%,随着时效时间的延长,硬度开始下降,当时效时间为24 h时,硬度值为136HV,相比于峰值硬度降低了15HV,并且小于未进行人工时效的硬度。

图8 不同激光能量密度成形样品硬度

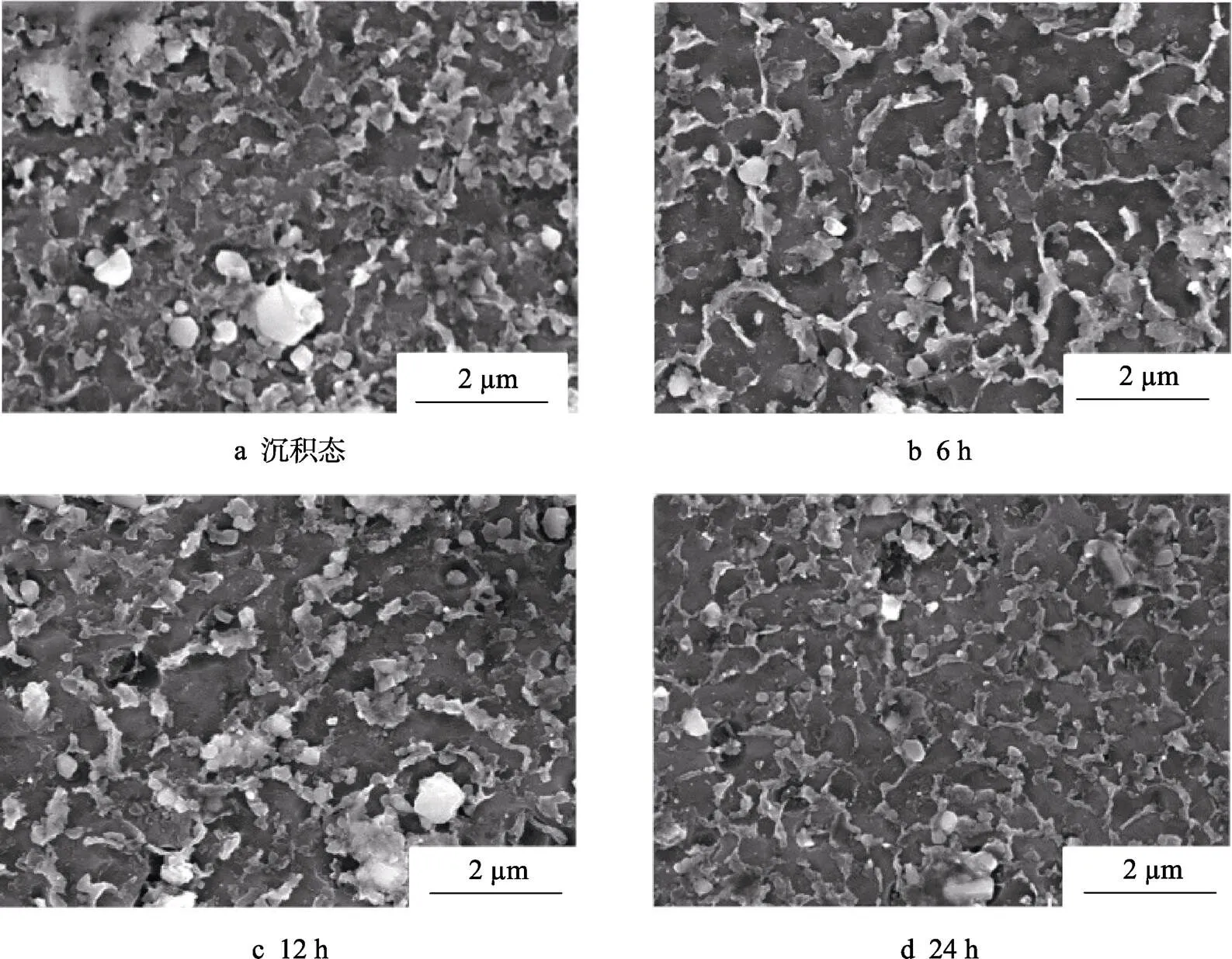

图10为时效温度为150 ℃时,不同时效时间处理的复合材料微观组织形貌,通过时效处理,晶粒内部出现纳米白色析出相,硬度提升可能和白色析出相有关,AlSiMg合金的析出相通常为Mg2Si[15]。当时效时间为24 h时,硬度降低的原因可能是相比于沉积态组织,晶粒有所粗化。

图9 不同时效时间处理后硬度变化

图10 不同时效时间处理试样微观组织形貌

5 结论

通过正交试验优化SLM成形TiB2/AlSi10Mg的工艺参数,把致密度和硬度作为试验指标,研究了激光功率、扫描间距、扫描速度对块体试样的影响,通过硬度法研究了最佳的时效工艺参数,得到了如下结论。

1)通过正交试验进行工艺优化,制备了致密度高于99%的高致密块体,最佳的工艺参数组合为280 W,1400 mm/s,90 µm。激光能量密度为60~80 J/mm3范围内,致密度和硬度较好。

2)通过极差法分析了工艺参数对致密度及硬度的影响程度,工艺参数对于致密度的影响权重为>>,工艺参数对于硬度的影响权重为>>;扫描间距对于致密度和硬度的影响程度均最大。

3)基于硬度法得到了时效温度为150 ℃、时间为12 h时硬度最高为151HV。

[1] 杨强, 鲁中良, 黄福享, 等. 激光增材制造技术的研究现状及发展趋势[J]. 航空制造技术, 2016(12): 26—31. YANG Qiang, LU Zhong-liang, HUANG Fu-xiang, et al. Research Status and Development Trend of Laser Additive Manufacturing Technology[J]. Aviation Manufacturing Technology, 2016(12): 26—31.

[2] 陈帅, 刘建光, 王卫东, 等. 激光选区熔化成形薄壁件研究进展[J]. 精密成形工程, 2020, 12(5): 122—131. CHEN Shuai, LIU Jian-guang, WANG Wei-dong, et al. Research Progress in Thin-Walled Parts Formed by Selective Laser Melting[J]. Journal of Netshape Forming Engineering, 2020, 12(5): 122—131.

[3] Aboulkhair N T, Simonelli M, Parry L, et al. 3D printing of Aluminium alloys: Additive Manufacturing of Aluminium alloys using Selective Laser Melting[J]. Progress in Materials Science, 2019, 12: 100578.

[4] Sadettin C, Victoria A, YardleyA, et al. Challenges in Additive Manufacturing of High-Strength Aluminium Alloys and Current Developments in Hybrid Additive Manufacturing[J]. International Journal of Lightweight Materials and Manufacture, 2021, 4(2): 246—261.

[5] 陈伟, 陈玉华, 毛育青. 铝合金增材制造技术研究进展[J]. 精密成形工程, 2017, 9(5): 214—219. CHEN Wei, CHEN Yu-hua, MAO Yu-qing. Research Progress in Additive Manufacturing Technology of Aluminum Alloy[J]. Journal of Netshape Forming Engineering, 2017, 9(5): 214—219.

[6] Adriaan B, Dawson K, Voegtlin M, et al. Microstructure and Mechanical Properties of As-Processed Scandium Modified Aluminium Using Selective Laser Melting[J]. CIRP Annals-Manufacturing Technology, 2016, 65: 213—216.

[7] YU Wen-hui, Sing S j, Chua c k, et al. Particle-Reinforced Metal Matrix Nanocomposites Fabricated by Selective Laser Melting: A State of the Art Review[J]. Progress in Materials Science, 2019, 104: 330—379.

[8] Martin J H,Yahata B D, Hundley J M, et al. 3D Printing of High-Strength Aluminium alloys[J]. Nature, 2017, 549: 365—369.

[9] Lorusso M, Aversa A, Manfredi D, et al. Tribological behavior of aluminum alloy AlSi10Mg-TiB2composites produced by direct metal laser sintering (DMLS)[J]. Journal of Materials Engineering and Performance, 2016, 25: 3152—3160.

[10] Tan Hua, Hao Da-peng, Al-Hamdani K, et al. Direct Metal Deposition of TiB2/AlSi10Mg Composites Using Satellited Powders[J]. Materials Letter, 2017, 214: 123—126.

[11] Xiao Ya-kai, Bian Ze-yu, Wu Yi, et al. Effect of Nano-TiB2particles on the anisotropy in an AlSi10Mg alloy processed by selective laser melting[J]. Journal of Alloys and Compounds, 2019, 798: 644—655.

[12] Li Xiao-peng, Ji Gang, Chen Zhe, et al. Selective Laser Melting of Nano-TiB2Decorated AlSi10Mg Alloy with High Fracture Strength and Ductility[J]. Acta Materialia, 2017, 129: 183—193.

[13] Aversa A, Marchese G, Lorusso M, et al. Microstructural and Mechanical Characterization of Aluminum Matrix Composite Produced by Laser Powder Bed Fusion[J]. Advanced Engineering Materials, 2017, 17: 11—19.

[14] Wang Pei, Gammer C, Brenne F, et al. Microstructure and Mechanical Properties of a Heat-Treatable Al-3.5Cu-1.5Mg-1Si Alloy Produced by Selective Laser Melting[J]. Materials Science & Engineering A, 2018, 711: 562—570.

[15] Li Wei, Li Shuai, Liu Jie, et al. Effect of Heat Treatment on AlSi10Mg Alloy Fabricated by Selective Laser Melting: Microstructure Evolution, Mechanical Properties and Fracture Mechanism[J]. Materials Science and Engineering A, 2016, 663(29): 116—125.

Research on the Selective Laser Melting Process of TiB2/AlSi10Mg

CHEN Shuai1,2, LIU Jian-guang2,3, WANG Wei-dong2,3, LU Jin-chao1, LU Xin1, ZHANG Jia-zhen2,3, NIU Kang-min1

(1. University of Science and Technology Beijing, Beijing 100083, China; 2. COMAC Beijing Aircraft Technology Research Institute, Beijing 102211, China; 3. Beijing Key Laboratory of Civil Aircraft Structures and Composite Materials, Beijing 102211, China)

This work aims to investigate the selective laser melting (SLM) process of TiB2/AlSi10Mg through analyzing the influences of process parameters and optimizing the process parameters. A three-factor four-level orthogonal experiment is designed by using the orthogonal experimental method to perform the laser selective melting (SLM) experiments of TiB2/AlSi10Mg. The effects of three process parameters such as laser power (), scanning speed (), and scanning path () on the density and hardness of TiB2/AlSi10Mg are investigated respectively. The influence of laser energy density on the internal defects of TiB2/AlSi10Mg is also analyzed, and the influence of aging time on the hardness of the material is studied. Research results show that the optimal process parameters is laser power of 280 W, scanning speed of 1400 mm/s, scanning distance of 90 µm, and the layer thickness of 30 µm. Then the density of SLMed TiB2/AlSi10Mg is 99.7%, and the hardness after aging treatment is 151HV. The influence order of process parameters on the density of TiB2/AlSi10Mg is>>and on the hardness is>>. The scanning path has the greatest influence on the density and hardness.

selective laser melting (SLM); TiB2/AlSi10Mg; process parameters optimization; the orthogonal experimental method

10.3969/j.issn.1674-6457.2021.03.020

TG669

A

1674-6457(2021)03-0154-08

2021-02-28

国家重点研发计划(2018YFB1106301)

陈帅(1994—),男,硕士生,主要研究方向为金属增材制造。

牛康民(1960—),男,博士,教授,主要研究方向为复合材料力学与工艺、增材制造技术。