热挤压对双尺度SiCp/AZ91镁基复合材料显微组织与拉伸性能的影响

王翠菊,孙雪飞,聂凯波,邓坤坤

热挤压对双尺度SiCp/AZ91镁基复合材料显微组织与拉伸性能的影响

王翠菊,孙雪飞,聂凯波,邓坤坤

(太原理工大学 材料科学与工程学院,太原 030024)

细化SiCp/AZ91镁基复合材料基体晶粒,提高其拉伸强度。基于半固态搅拌铸造的方法制备出双尺度SiCp/AZ91镁基复合材料(标记为M-9+S-1)。在不同温度下对M-9+S-1进行慢速挤压,研究挤压温度对其显微组织和力学性能的影响规律。SiCp一方面能够促进DRX形核,使M-9+S-1复合材料基体晶粒得以显著细化;另一方面,能够促进大量细小Mg17Al12相的动态析出,显著提升热挤压后的性能。M-9+S-1经250 ℃热挤压后,基于动态析出和动态再结晶的双重作用,拉伸性能得以显著提升,其中,屈服强度和抗拉强度可分别提升至~342 MPa和~380 MPa。

颗粒增强镁基复合材料;显微组织;力学性能

作为自然界中能够使用的最轻的金属结构材料,镁合金具有比强度高、散热性和屏蔽性好等优点,是适用于航空航天、汽车、轨道交通、电子信息等领域的理想轻质材料,然而,模量低和耐磨性不足等本征问题使其应用范围受限[1—2]。颗粒增强镁基复合材料(Particle reinforced magnesium matrix composite,PMMCs)可兼顾镁合金优点的同时弥补其不足,具有生产成本低、性能可控和后续加工性能好等优点,近年来备受关注[3—6]。

国内外研究学者对PMMCs的拉伸性能开展了大量研究工作,发现其强化机制主要有位错强化、细晶强化、Orowan强化和载荷传递4种,但上述强化机制的强化效果与颗粒尺寸有密切联系。微米颗粒主要在细晶强化和载荷传递作用中较为突出,因此微米颗粒的加入可大幅提高镁的弹性模量、YS和UTS,但使其伸长率降低[7]。当颗粒尺寸小于1 μm时,位错强化效果起主导作用。随着颗粒尺寸的继续降低,位错强化和Orowan强化所占比重逐渐增大。当颗粒尺寸降至纳米级时,由于其特有的尺寸效应而表现出优异的强化效果[8]。Nie等[9—10]对纳米SiCp增强镁基复合材料的研究表明,同基体合金相比,纳米PMMCs具有更高的强度和伸长率,但由于难以制备高体积分数的纳米PMMCs,其弹性模量提高受限。理论和试验均已证实,单一尺寸PMMCs的强化效果存在短板。为充分发挥不同尺度颗粒强化优势的同时弥补其不足,可借鉴天然生物材料多元和多尺度的结构特点,开发两种及多种尺度颗粒增强镁基复合材料,有望大幅提高镁基复合材料的综合力学性能。为此,文中基于搅拌铸造的方式尝试制备(亚微米+微米)双尺度颗粒增强镁基复合材料。基于慢速挤压的方式,在复合材料中动态析出纳米相,探讨挤压温度对颗粒增强镁基复合材料显微组织和力学性能的影响规律。

1 材料及方法

文中以AZ91合金为基体合金,以SiC颗粒为强化相。AZ91合金中Al,Zn,Mn,Si元素的质量分数分别为8.54%,0.59%,0.17%,0.015%。选用亚微米(~0.5 μm)和微米(~5 μm)两种尺度的SiCp,二者均为6H--SiC。采用半固态搅拌铸造的方式制备出微米颗粒体积分数为9%、亚微米颗粒体积分数为1%的双尺度SiCp/AZ91镁基复合材料(标记为M-9+S-1),具体制备工艺如ZHANG Li等[11]所述:首先将AZ91合金加热至720 ℃,待其熔化后,冷却至580 ℃。将预热至600 ℃的两种尺度SiCp同时加入至熔体中,机械搅拌30 min,随后升温至720 ℃,浇铸成形即得M-9+S-1复合材料铸锭。

首先对铸态M-9+S-1复合材料进行固溶处理,具体工艺为:在318 ℃处理2 h,在415 ℃处理22 h,之后进行水淬。对固溶处理后的M-9+S-1复合材料以0.1 mm/s的下压速度进行热挤压,挤压比为16︰1,挤压温度分别为250,300,350 ℃。

采用上海光学仪器厂生产的4XC光学金相显微镜(OM)和捷克泰思肯公司生产的MIRA 3XMU扫描电子显微镜(SEM)对挤压前后的M-9+S-1复合材料进行组织分析。采用的腐蚀剂为:苦味酸5.5 g+酒精90 mL+乙酸5 mL+蒸馏水10 mL。采用丹东浩元仪器有限公司生产的DX-2700 X射线衍射仪(XRD)对M-9+S-1复合材料进行物相分析,扫描角度范围为20°~80°,扫描速度为0.03(°)/s。

采用在美国英斯特朗公司生产的Instron 5569型微机控制电子万能试验机对M-9+S-1复合材料进行拉伸性能测试。试样平行于挤压方向,拉伸速率为0.5 mm/min,每种拉伸性能为3个测试试样的平均值。

2 结果与分析

2.1 显微组织

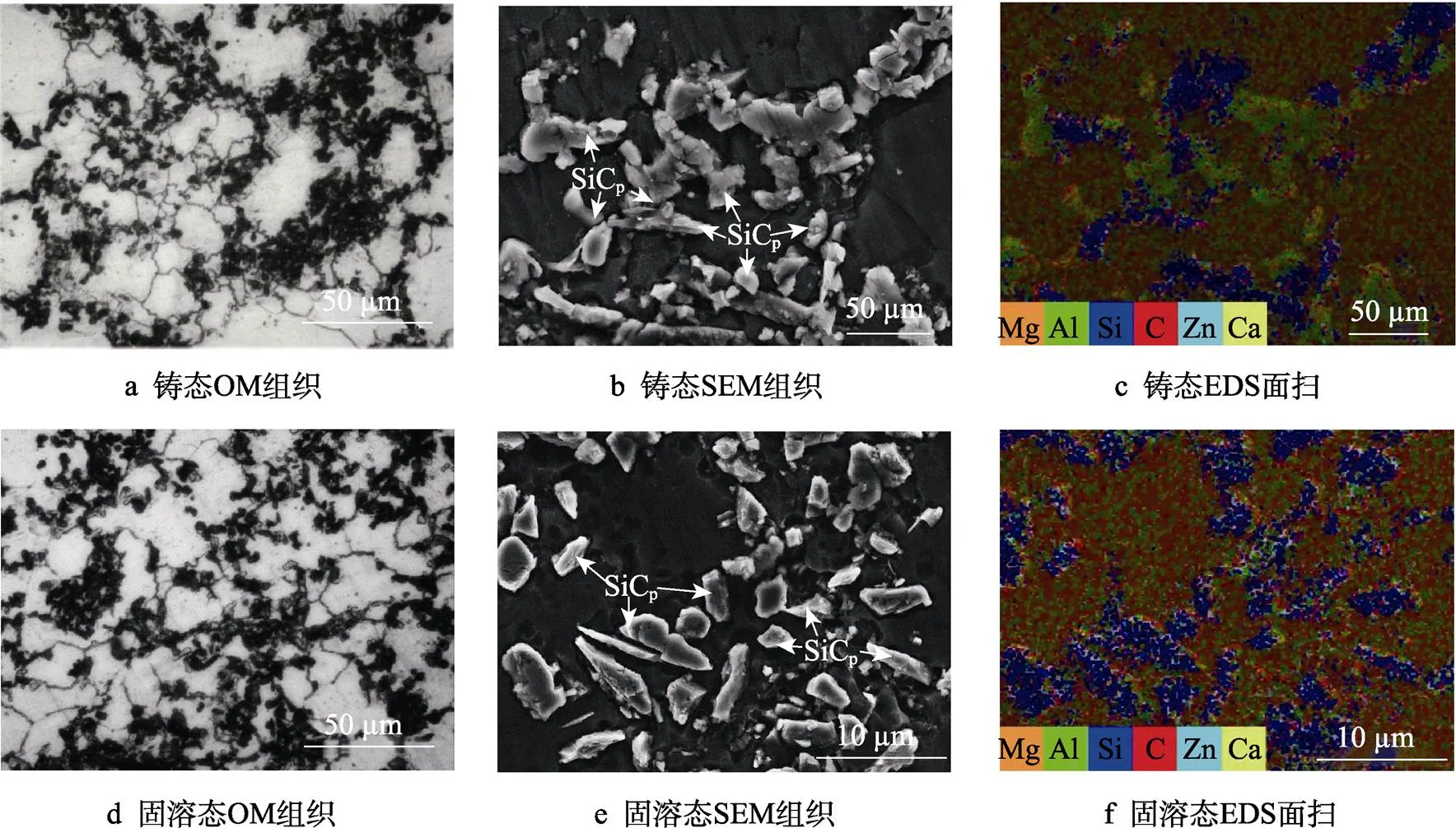

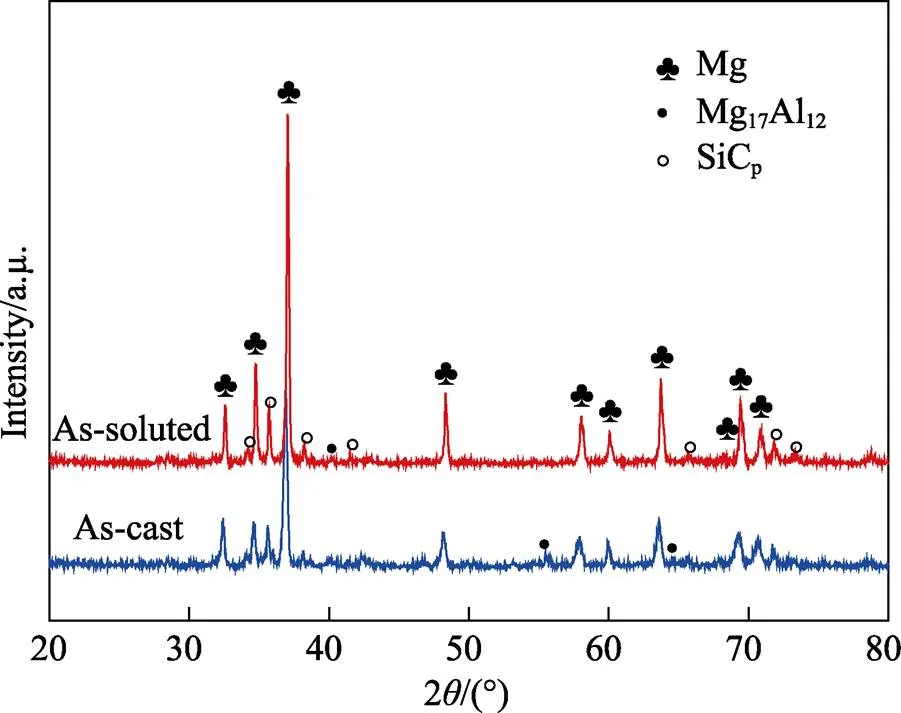

M-9+S-1复合材料固溶前后的显微组织如图1所示。由图1a可知,SiCp主要沿晶呈“项链状”界分布,这是由于凝固过程中SiCp被液-固界面前沿推至界面。此外,在晶界和SiCp附近有大量第二相析出,如图1b所示。EDS分析表明,第二相主要含有Mg和Al两种成分,如图1c所示。结合由图2所示XRD图谱可知,该相为Mg17Al12。由图1c还可看出,Mg17Al12相主要依附SiCp析出,表明SiCp对Mg17Al12相的析出具有促进作用。M-9+S-1复合材料经固溶处理后的显微组织如图1d—e所示,可见晶界和SiCp处Mg17Al12相显著减少,表明多数Mg17Al12相已溶入至基体中,但在SiCp附近仍有少量颗粒状Mg17Al12相残留,如图1f所示。

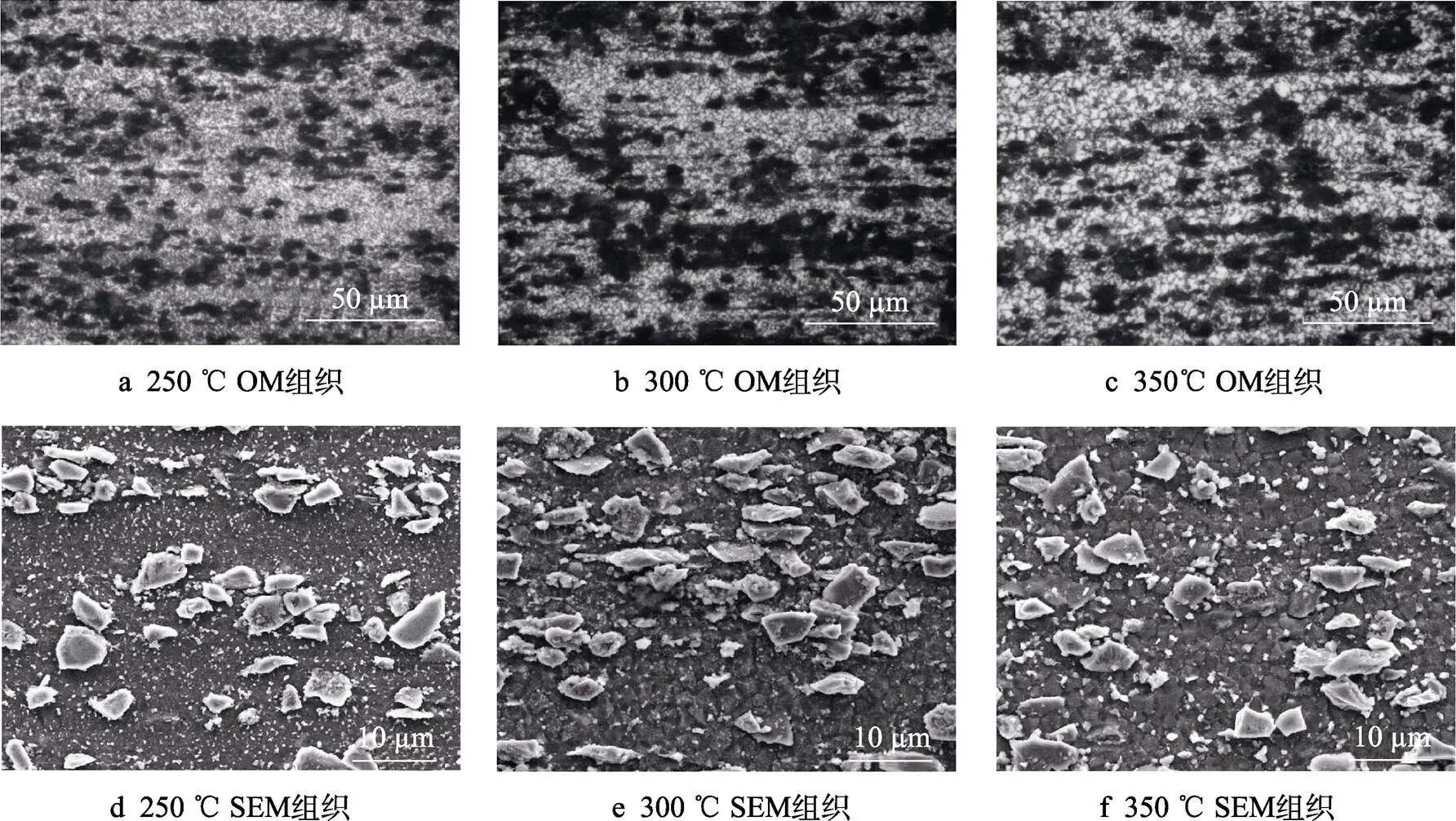

M-9+S-1复合材料在0.1 mm/s经不同温度挤压后的显微组织见图3。同图1对比可知,M-9+S-1复合材料经热挤压后发生了动态再结晶(DRX),基体晶粒得以显著细化,如图3a—c所示。当挤压温度为250 ℃时,M-9+S-1复合材料的平均晶粒尺寸约为1.3 μm,随着温度升高,平均晶粒尺寸有所长大。

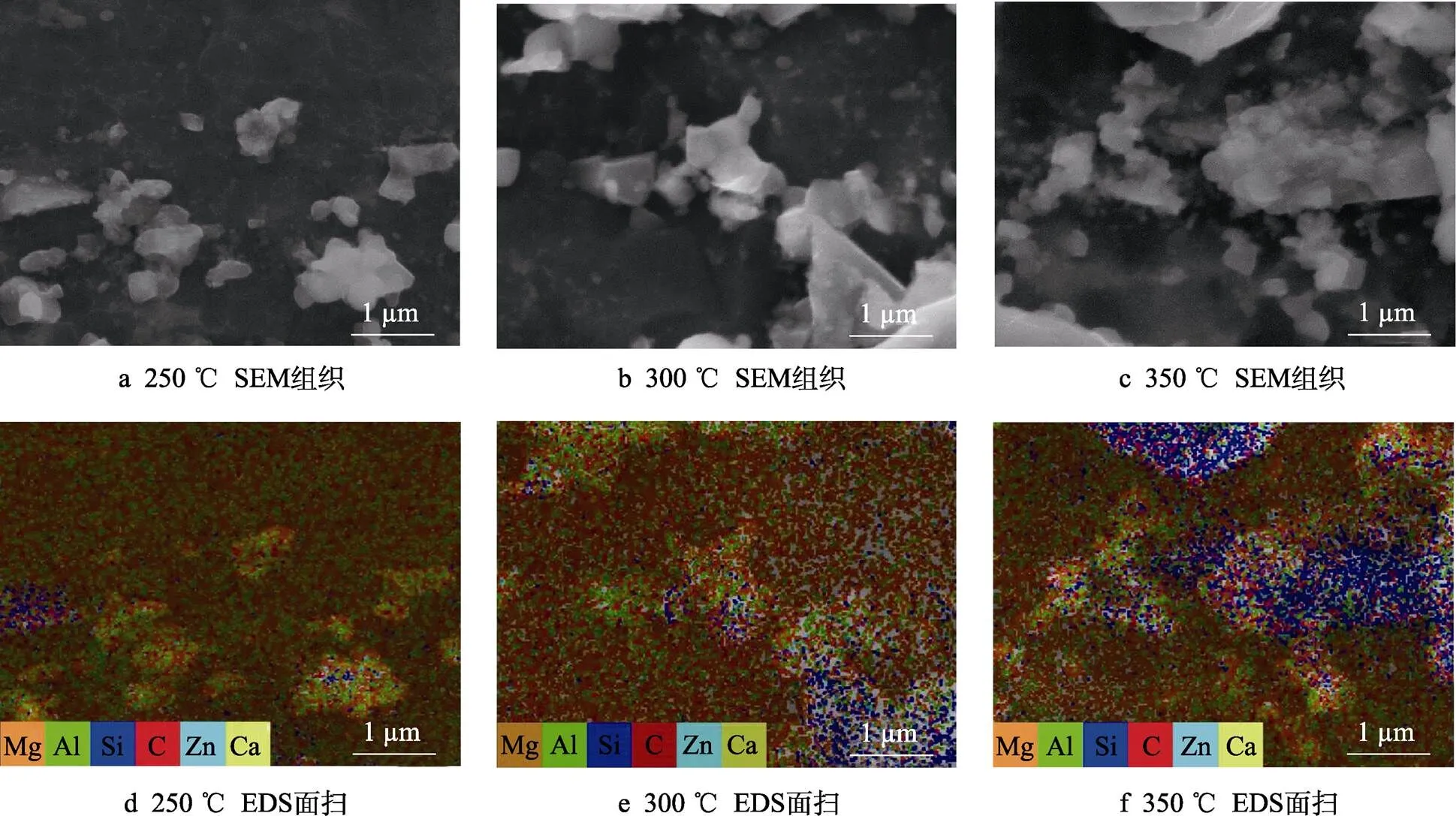

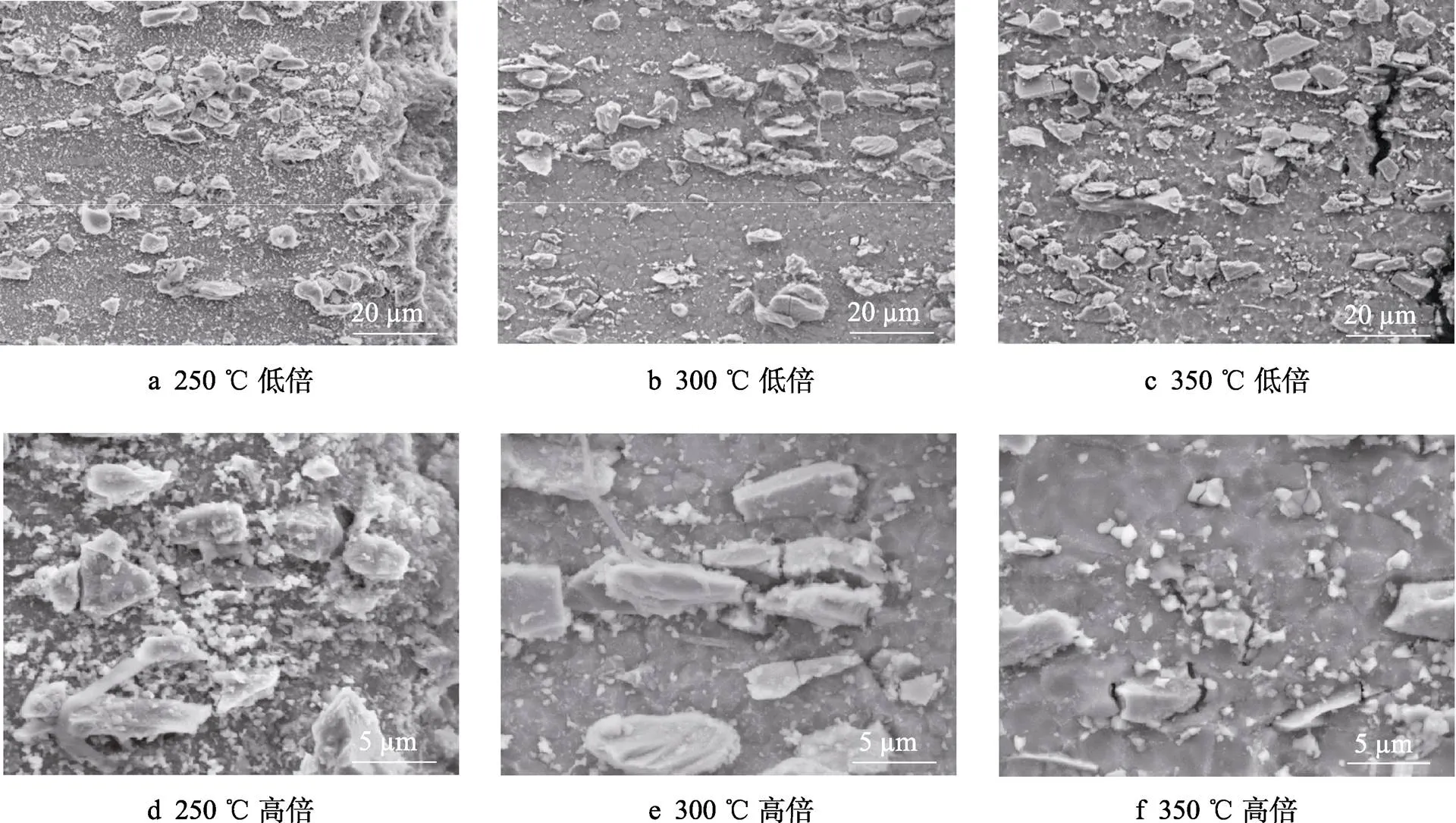

M-9+S-1复合材料经不同挤压后SEM组织见图3g—f,可见铸态组织中“项链状”颗粒分布消失,SiCp分布得更加均匀,并沿挤压方向有一定的定向排布特征。当挤压温度由250 ℃升至350 ℃时,SiCp分布的均匀性得以进一步提高。

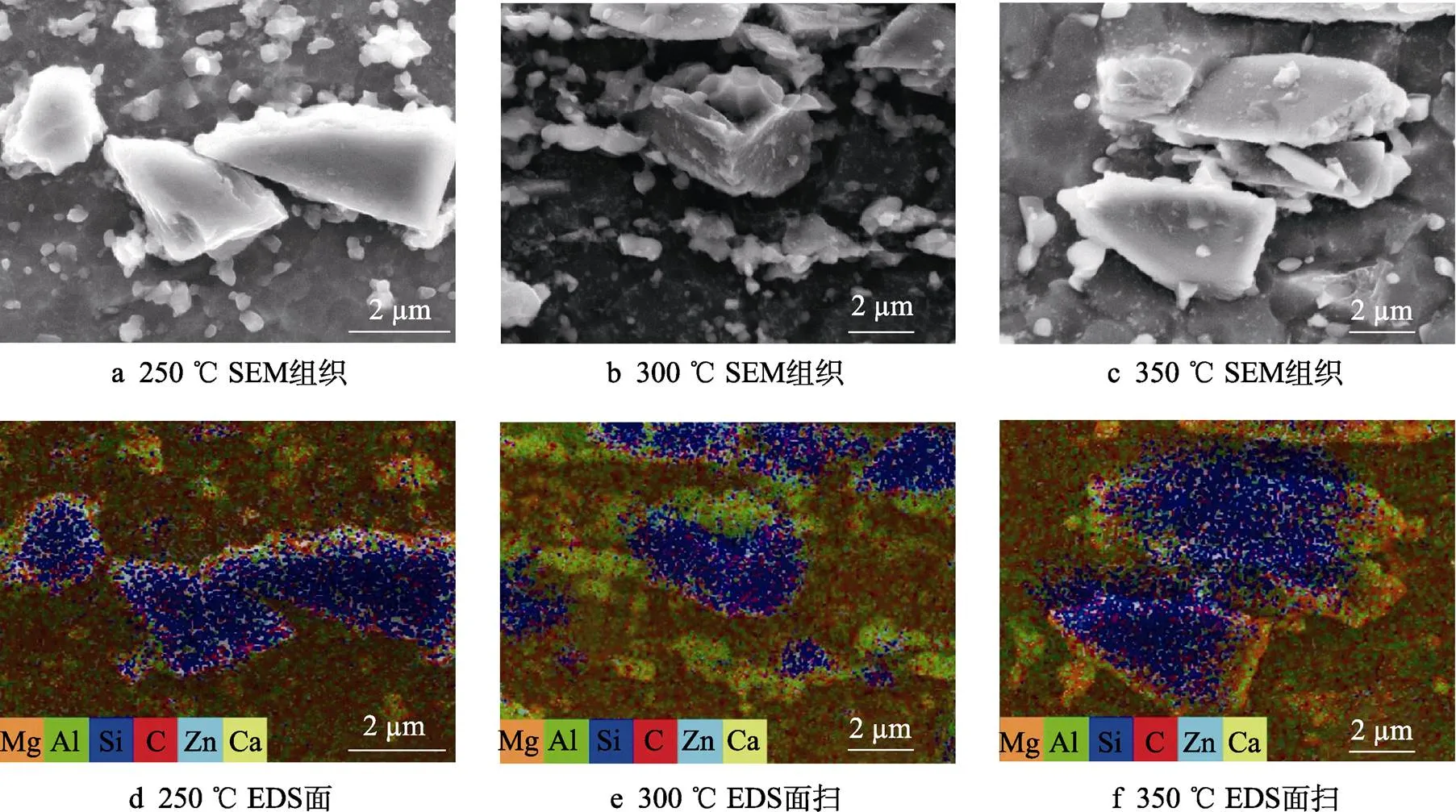

由图3g—f还可看出,M-9+S-1复合材料基体中析出了大量细小的Mg17Al12相,其对应的放大图分别如图4a—c所示,可见Mg17Al12相主要沿DRX晶粒的晶界处析出,表明DRX的发生对Mg17Al12相的析出具有促进作用。图4d为不同温度下M-9+S-1复合材料基体中Mg17Al12相的平均尺寸与体积分数统计结果,当挤压温度为250 ℃时,Mg17Al12相的平均直径和体积分数分别为~0.26 μm和~7.55%,随挤压温度的升高,Mg17Al12相的平均直径增大,但体积分数减少。当挤压温度增至350 ℃时,Mg17Al12相的平均直径增大至~0.5 μm,体积分数降至~5.43%。

图1 M-9+S-1复合材料的固溶前后的显微组织

图2 M-9+S-1复合材料的固溶前后的XRD

挤压温度对Mg17Al12相的影响与DRX情况密切相关。前期研究表明,在变形过程中,因SiCp同基体变形不匹配,在其周围会形成一个颗粒直径大小的高密度位错、高取向梯度的区域,称为PDZ[12]。研究认为,PDZ的形成有利于促进DRX形核,从而导致DRX晶粒细化。正是由于PDZ对DRX的促进作用,M-9+S-1复合材料在较低的挤压温度下(250 ℃),DRX已完全发生,如图3a所示。此时,DRX晶粒细小,晶界数量较多,为Mg17Al12相的析出提供了较多的形核位置,但由于温度低,Al原子扩散困难,故Mg17Al12相数量多但尺寸小。随着挤压温度的升高,一方面DRX晶粒尺寸增大,晶界数量减少,Mg17Al12相的形核位置减少;另一方面,Al原子扩系数增大,易于同Mg作用生成Mg17Al12相。上述两方面的原因,导致Mg17Al12相数量减少但尺寸增大。

图3 M-9+S-1复合材料热挤压后的OM和SEM组织

图4 M-9+S-1复合材料挤压后的高倍SEM组织及Mg17Al12相尺寸与体积分数统计

除DRX外,SiCp对Mg17Al12相的析出也有重要影响。M-9+S-1复合材料微米SiCp附近的SEM组织及EDS如图5所示。可见,微米SiCp附近Mg17Al12相数量较多,而远离SiCp处Mg17Al12相数量较少,表明微米SiCp对Mg17Al12相的动态析出具有促进作用。远离微米SiCp处的SEM组织放大见图6,结合EDS可知,Mg17Al12相内含Si元素,这是由于亚微米SiCp被Mg17Al12相包覆的结果。可见,在热挤压过程中,亚微米SiCp也可作为Mg17Al12相的形核质点,对Mg17Al12相的动态析出具有促进作用。正是由于Mg17Al12相在亚微米SiCp表面的包覆析出,M-9+S-1复合材料第二相的尺寸较大。

2.2 力学性能

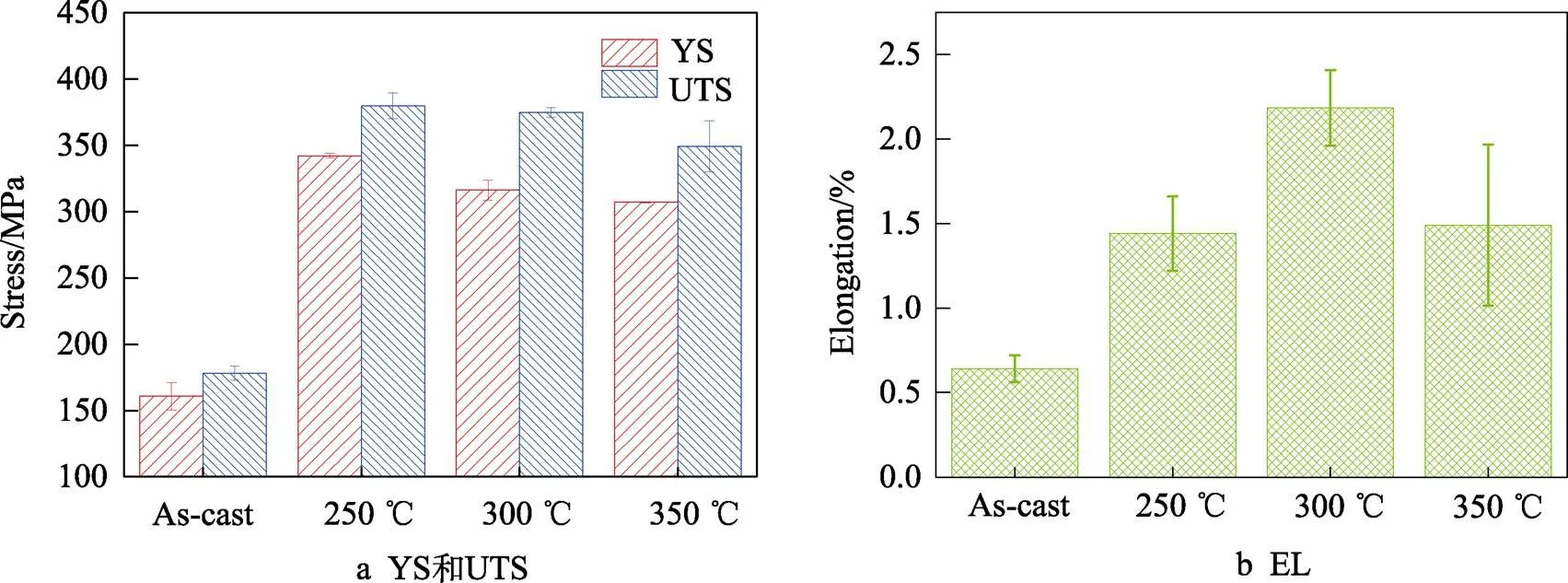

铸态M-9+S-1复合材料的屈服强度(YS)、抗拉强度(UTS)和伸长率分别为~161 MPa,~178 MPa,~0.6%,如图7所示。经250 ℃的热挤压后,YS,UTS和伸长率均得以显著提升,分别增至~342 MPa,~380 MPa,~1.4%,分别提高了~112%,~113%,~133%。

图5 M-9+S-1复合材料微米SiCp附近的SEM组织及EDS面扫

图6 M-9+S-1复合材料远离微米SiCp处的SEM组织及EDS面扫

图7 M-9+S-1复合材料的屈服强度(YS)、抗拉强度(UTS)和伸长率

一般认为细化晶粒是提高材料强度和塑性的主要方式。如2.1所述,M-9+S-1复合材料在250 ℃挤压后的平均晶粒尺寸仅有~1.3 μm,正是基体晶粒的显著细化,使其YS,UTS和伸长率均得以大幅提高。此外,M-9+S-1复合材料经热挤压后SiCp分布更加均匀,从而使其载荷传递作用得以充分发挥,不仅有利于提高强度,还有利于改善塑性。由图3—6还可以看出,M-9+S-1复合材料基体在热挤压过程中动态析出了大量细小的Mg17Al12相(平均直径为~0.26 μm),在250 ℃挤压时,体积分数可达7.55%,基于其对位错运动的阻碍作用,亦可产生优异的强化效果。伴随着挤压温度的升高,尽管颗粒的分布均匀性得以改善,但因基体晶粒长大,Mg17Al12相粗化且体积分数降低,使M-9+S-1复合材料的YS和UTS有所降低。

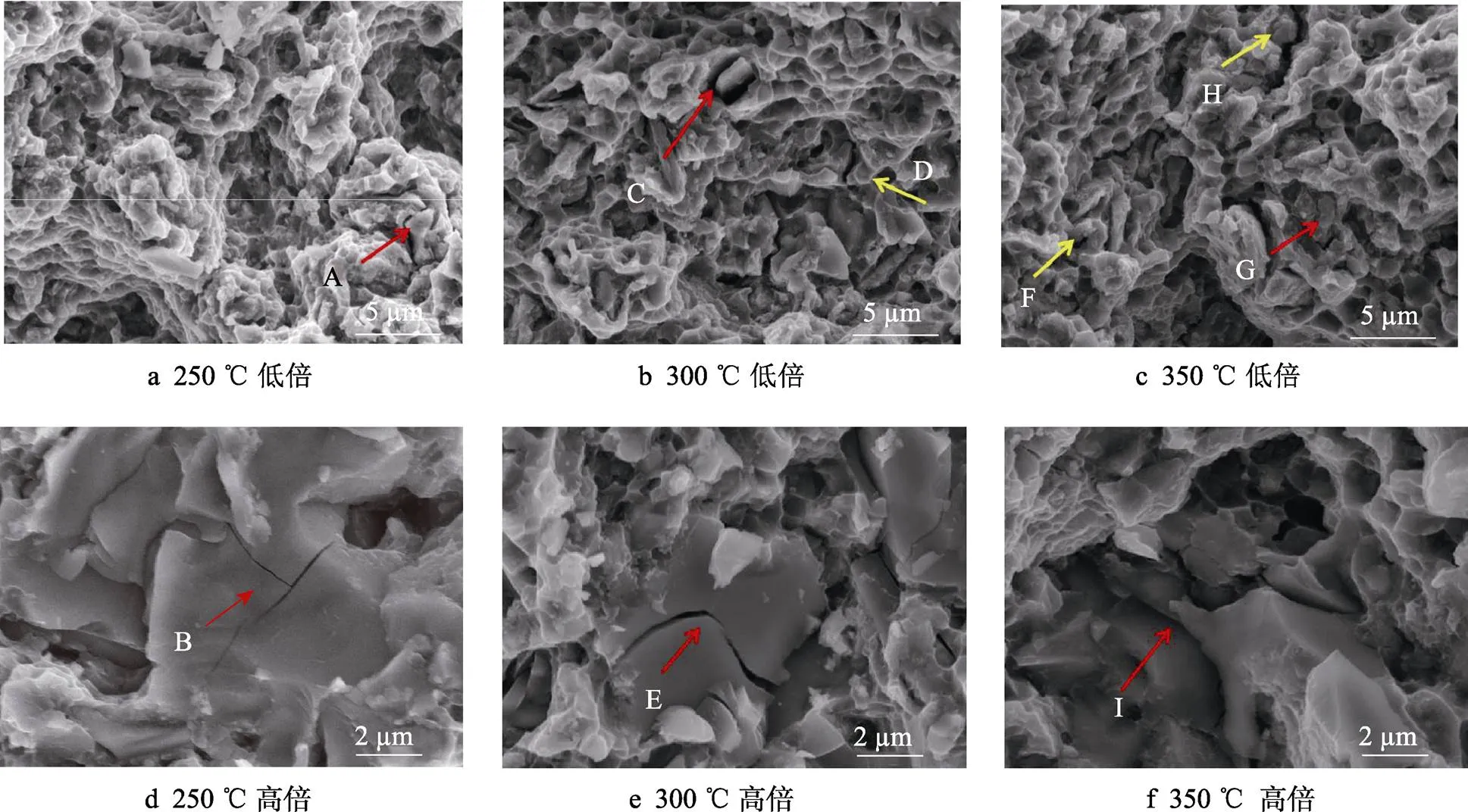

M-9+S-1复合材料挤压后的正面拉伸断口如图8所示。在不同挤压温度的断口上均发现了细小的微裂纹,如图8红色箭头所示。图8中A—I相的EDS结果如表1所示。结合EDS结果可知,D,F,H处黄色箭头所示为Mg17Al12相,A,B,C,E,G,I红色箭头所示为SiCp。当挤压温度为250 ℃时,在SiCp与基体间存在微裂纹,如图8a所示。此外,还可以发现SiCp自身的断裂现象,如图8d所示。挤压温度升至300 ℃时,除了SiCp与基体界面脱粘及其自身断裂以外,还可以发现Mg17Al12相的断裂现象,如图8b和e所示。当温度升至350 ℃时,Mg17Al12相的断裂现象越发明显,如图8c和f所示。

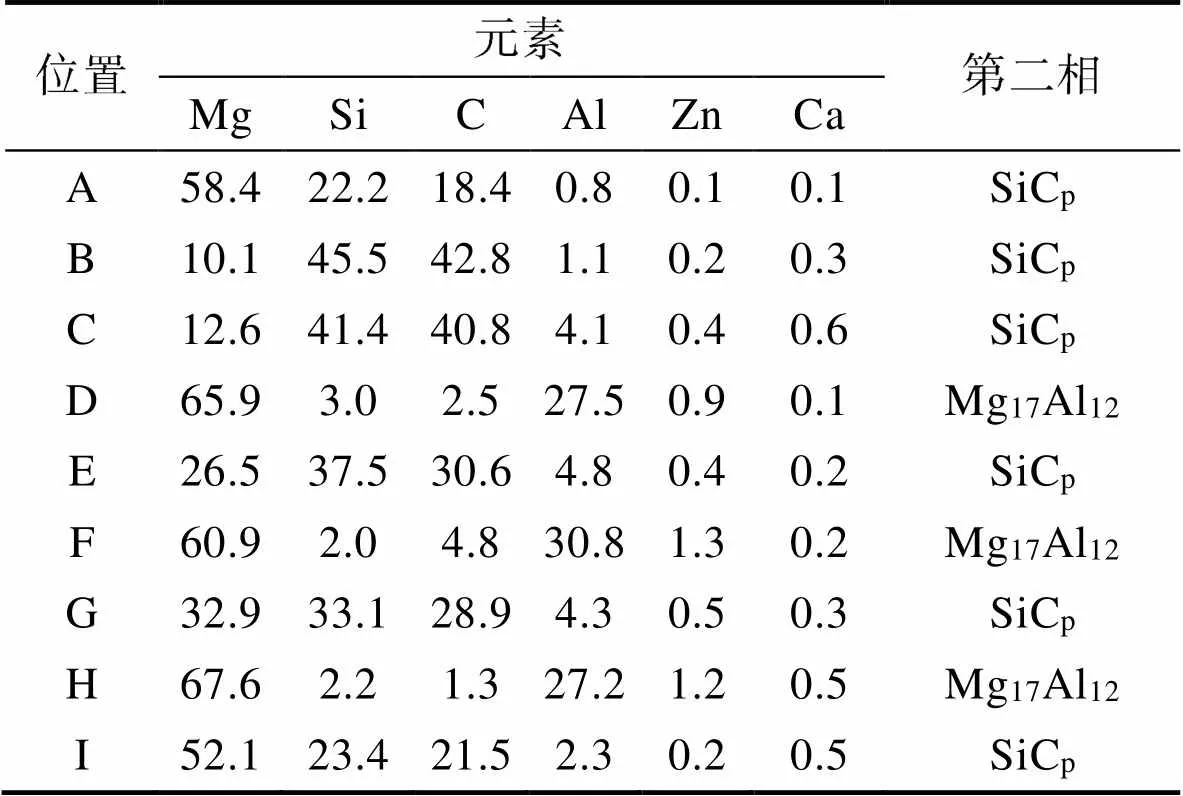

表1 挤压态M-9+S-1复合材料的EDS结果(原子数分数)

Tab.1 EDS results of the as-extruded M-9+S-1 composite (atom fraction) %

图8 M-9+S-1复合材料热挤压后正面拉伸断口

M-9+S-1复合材料挤压后的侧面拉伸断口,如图9所示。不同挤压温度下的侧面断口上,均在颗粒密集区发现了微裂纹。可见,M-9+S-1复合材料在拉伸变形时,在颗粒密集区更易发生应力集中,导致颗粒与基体界面处、颗粒自身缺陷处更易诱发微裂纹的形核和扩展,从而导致材料断裂,与图8结果一致。

图9 M-9+S-1复合材料热挤压后的侧面拉伸断口

3 结语

1)因SiCp对DRX形核的促进作用,M-9+S-1复合材料经热挤压后基体晶粒得以显著细化,随挤压温度的升高,晶粒尺寸长大。

2)M-9+S-1复合材料在热挤压过程中析出了大量细小的Mg17Al12相,SiCp对Mg17Al12相的析出具有促进作用。

3)M-9+S-1经250 ℃热挤压后,YS,UTS和伸长率均得以显著提升,分别提高了~112%,~113%和~133%。随挤压温度的升高,因基体晶粒长大、Mg17Al12相的粗化和体积分数的减少,YS,UTS有所降低。

[1] NIMITYONGSKUL S, JONES M, CHOI H, et al. Grain Refining Mechanisms in Mg-Al Alloys with Al4C3Microparticles[J]. Materials Science and Engineering: A, 2010, 527: 2104—2111.

[2] SUN Xue-fei, WANG Cui-ju, DENG Kun-kun, et al. Aging Behavior of AZ91 Matrix Influenced by 5 μm SiCp: Investigation on the Microstructure and Mechanical Properties[J]. Journal of Alloys and Compounds, 2017, 727: 1263—1272.

[3] MIRACLE D B. Metal Matrix Composites-From Science to Technological Significance[J]. Composites Science and Technology, 2005, 65: 2526—2540.

[4] FAN Ding-ge, DENG Kun-kun, WANG Cui-ju, et al. Improved Workability of an Mg-5wt.%Zn Alloy by the Addition of Trace SiCp[J]. Materials Today Communications, 2020, 25: 101474.

[5] 王彦, 王慧远, 马宝霞, 等. 颗粒增强镁基复合材料的研究现状[J]. 材料科学与工艺, 2006(14): 321—325. WANG Yan, WANG Hui-yuan, MA Bao-xia, et al. The Present Status of Particulate Reinforced Magnesium Matrix Composites[J]. Materials Science and Technology, 2006(14): 321—325.

[6] WANG Xiao-jun, NIE Kai-bo, SA Xing-jun, et al. Microstructure and Mechanical Properties of SiCp/Mg- Zn-Ca Composites Fabricated by Stir Casting[J]. Materials Science and Engineering: A, 2012, 534: 60—67.

[7] ZHANG Z, CHEN D L. Consideration of Orowan Strengthening Effect in Particulate-Reinforced Metal Matrix Nanocomposites: A Model for Predicting Their Yield Strength[J]. Scripta Materialia, 2006, 54: 1321— 1326.

[8] 何广进, 李文珍. 纳米颗粒分布对镁基复合材料强化机制的影响[J]. 复合材料学报, 2013, 30(2): 105—110. HE Guang-jin, LI Wen-zhen. Influence of Nano Particle Distribution on the Strengthening Mechanisms of Magnesium Matrix Composites[J]. Acta Material Composite Sinica, 2013, 30(2): 105—110.

[9] NIEKai-bo, WANG Xiao-jun, HU Xiao-shi, et al. Microstructure and Mechanical Properties of SiC Nanoparticles Reinforced Magnesium Matrix Composites Fabricated by Ultrasonic Vibration[J]. Materials Science and Engineering: A, 2011, 528: 5278—5282.

[10] NIE Kai-bo, DENG Kun-kun, WANG Xiao-jun, et al. Microstructures and Mechanical Properties of SiCp/AZ91 Magnesium Matrix Nanocomposites Processed by Multidirectional Forging[J]. Journal of Alloys and Compounds, 2015, 622: 1018—1026.

[11] ZHANG Li, SU Kun, DENG Kun-kun, et al. Hot Tensile Behavior and Deformation Mechanism of Mg-5Al-2Ca Alloy Influenced by SiC Particles[J]. Mechanics of Materials, 2020, 150: 103599.

[12] SHI Quan-xin, WANG Cui-ju, DENG Kun-kun, et al. Microstructure and Mechanical Behavior of Mg-5Zn Matrix Influenced by Particle Deformation Zone[J]. Journal of Materials Science and Technology, 2021, 60: 8—20.

Microstructure and Tensile Properties of Bimodal Size SiCp/AZ91 Magnesium-Based Composite Influenced by Hot Extrusion

WANG Cui-ju, SUN Xue-fei, NIE Kai-bo, DENG Kun-kun

(College of Materials Science and Engineering, Taiyuan University of Technology, Taiyuan 030024, China)

To refine grain size and improve the tensile strength of the SiCp/AZ91 magnesium-based composite, the present work fabricated bimodal size SiCp/AZ91 magnesium-based composite (denoted as “M-9+S-1”) through semi-solid stir casting technology. After extruding M-9+S-1 at different temperature with low speed, its microstructure and tensile properties were investigated. The results indicate that the existence of SiCpcan not only promote the nucleation of DRX and result in the obvious grain refinement of M-9+S-1 composite, but also is propitious to the dynamic precipitation of Mg17Al12phase for the significant improvement of properties after hot extrusion. With the double effect of DRX and dynamic precipitation promoted SiCp, the tensile properties of M-9+S-1 composite are improved obviously after extrusion at 250 ℃, and the YS and UTS of which are improved to ~342 MPa and ~380 MPa, respectively.

particle reinforced magnesium-based composite; microstructure; mechanical properties

10.3969/j.issn.1674-6457.2021.03.007

TG146

A

1674-6457(2021)03-0070-07

2021-01-12

国家自然科学基金(52001223,51771128,51771129)

王翠菊(1983—),女,博士,主要研究方向为镁合金及其复合材料成形。

邓坤坤(1983—),男,博士,教授,主要研究方向为镁、铝轻金属及其复合材料制备与成形。