斜齿对辊挤压式杏核破壳装置设计及压辊强度分析

祝兆帅 张佳喜 杨莉玲 毛吾兰 王毅超

(1.新疆农业大学机电工程学院,新疆 乌鲁木齐 830052;2.新疆农业科学院农业机械化研究所,新疆 乌鲁木齐 830091)

杏属蔷薇科落叶乔木,是新疆重要的经济树种,具有悠久的栽培历史。截至2019年底,新疆杏栽培面积11.126万hm2,年产量93.309万t,主要分布在贫困人口和少数民族相对集中的喀什、和田、阿克苏等南疆地区[1-2]。杏仁可分为甜杏仁和苦杏仁两种,营养价值非常高,含有丰富的蛋白质、不饱和脂肪酸、维生素、矿物质等多种营养成分,是很好的药食兼用植物资源[3-4]。随着人们健康意识的提高以及杏仁价值的开发,杏仁需求将不断提升。

目前,中国杏核初加工技术落后,研发的杏核破壳机具种类少,杏核破壳以人工敲击为主、机械加工为辅,效率低、劳动强度大、成本高。中国近几年关于杏核破壳研究主要是研究其破壳物料特性及破壳间隙等方面,刘军[5]研究了杏核破壳最佳截面;曹永政等[6]通过对杏核厚度、杏仁厚度、杏壳厚度、杏壳与杏仁间隙分布等破壳所需变形量进行了研究;王静[7]对影响杏核开口的含水率及施力位置、方式等方面进行了研究。然而破壳装置转动造成的振动导致杏仁破损率高这一问题尚未见报道。

杏核破壳装置结构的合理性直接影响机具的作业性能。试验拟设计一种斜齿对辊式杏核破壳装置,并运用ANSYS-Workbench软件对主要部件——破壳压辊进行模态分析,以期优化改善并稳定实际加工过程中装置的作业性能,为破壳机具的结构优化提供一定的数据与理论参考,稳定并提高加工过程杏仁的整仁率。

1 结构组成及工作原理

1.1 结构组成

对辊挤压式杏核破壳装置设备结构如图1所示。破壳装置由可调节压辊4与固定压辊5组成,可调节压辊4通过调节装置2调整破壳间隙对杏核进行挤压破壳,可调节压辊4通过滑块轴承固定安装在机架1,在机架1上固定有平行安装的固定压辊5和可调节压辊4;摆臂装置11固定在机架1两侧并与上振动筛7、下振动筛10相连,偏心传动装置12固定在机架1左端的传动轴处,摆臂装置11与偏心传动装置12共同作用将上、下层振动筛7和10悬置于机架1内[8]。

1.2 工作原理

斜齿对辊挤压式杏核破壳装置由电机6驱动,通过皮带带动固定压辊5旋转,偏心传动装置10和可调节压辊4在链条的作用下协同工作,以保证装置稳定有效地运转。破壳之前,根据较厚杏核的尺寸调节破壳压辊间隙,杏核由喂料口3送入装置内部,在固定压辊5和可调节压辊4联合对辊挤压揉搓综合作用下进行破壳,上、下层振动筛7和10对破壳之后的物料进行筛分,下层振动筛10将上层振动筛7筛出的破壳后的杏仁及碎壳倾斜振动输送至下出料口9(收集),未破壳的杏核由上层振动筛7振动输运至上出料口8(收集),破壳过程中产生的零碎物料由下层振动筛10筛出。

1.3 技术参数

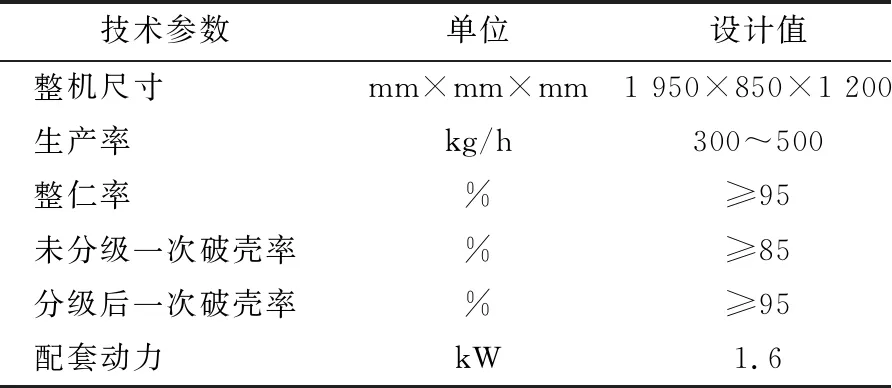

斜齿对辊挤压式杏核破壳装置的主要性能参数及技术参数如表1所示。

1.机架 2.调节装置 3.喂料口 4.可调节压辊 5.固定压辊 6.电机 7.上层振动筛 8.上出料口 9.下出料口 10.下层振动筛 11.摆臂装置 12.偏心传动装置图1 斜齿对辊挤压式杏核破壳装置结构简图Figure 1 Structure diagram of apricot core shell breaking device with helical teeth

表1 斜齿对辊挤压式杏核破壳装置主要参数Table 1 Main parameters of apricot kernel shell breaking device with helical teeth

2 关键部件设计

2.1 破壳压辊

2.1.1 破壳压辊设计 破壳装置由可调节压辊和固定压辊组成,二者外径相同、差异转速、转向相对。压辊的选定考虑到了形变恒定的装置,该类装置破壳部件完全地满足四点加压原理,拥有破壳效果好的优点。但也存在一些问题:① 杏核在进入动态工作的压辊时,可能因产生滚动而影响破壳效果;② 破壳装置具有恒定的间隙,无法满足不同尺寸的杏核破壳需求。因此,将动辊设置成可调节压辊,可以根据不同的杏核尺寸进行适当的破壳间隙变化调整,同时对压送部位进行工艺处理,增大其摩擦力以防止杏核的不良滚动[9]。

两相对转动的辊上部开有斜向齿槽,以便二者产生速度差。杏核破壳所需的揉搓挤压剪切力,是通过可调节压辊上的斜向齿槽和压辊自身的速度差产生,极大地提高了机具的破壳效果[10]。

两个压辊的直径和与杏核直接接触的相关情况,决定了杏核最终能否顺利进入固定压辊和可调节压辊的间隙中。杏核进入两辊挤压间隙的方向是沿着杏核厚度方向垂直于挤压辊轴线(图3)。为了保证杏核被挤压破壳点位于两挤压辊间,杏核需先被两辊夹住[11],再被卷至两辊的间隙中进行挤压破壳。整个运动受力过程中,每一个杏核都要受到3个力的协同作用,受力情况如图3所示。两挤压辊与杏核表面间的摩擦力的合力、两挤压辊对杏核正压力的合力、杏核自身的重力共同作用在通过被挤压杏核重心的铅垂线上;两挤压辊与杏核表面间的摩擦力的合力2fRcosα,作用力方向向下;两挤压辊对杏核正压力的合力2Rsinα,作用力方向向上。由式(1)可以得出α值。

图2 杏核破壳装置示意图Figure 2 Schematic diagram of apricot kernel shell breaking device

2fRcosα>2Rsinα-mg,

(1)

式中:

f——两压辊和杏核表面之间的摩擦系数;

R——两压辊对杏核的正压力,MPa;

α——喂入角(两压辊中心线和正压力R的夹角),°;

m——杏核质量,g;

g——重力加速度,m/s2。

将式(1)移项得到:

2Rsinα-2fRcosα (2) (3) 将f=tgφ代入式(2)后得到 (4) 式中: φ——两压辊和杏核表面之间的摩擦角,°。 图3 杏核进入挤压间隙受力图Figure 3 Stress diagram of apricot nucleus entering extrusion gap 通常情况下,落入两辊工作喂入间隙中的杏核受到了两辊上部杏核堆积物料一定向下的压力,对杏核进入喂入口两辊间隙有促进作用,因此两辊外径小于计算参数,喂入角α可能出现大于计算值的情况。 2.1.2 破壳压辊间隙分析 沿着被破碎杏核的厚度方向垂直于粉碎压辊和可调节压辊轴线喂入口间隙,两辊间隙的大小是直接影响到试验指标杏核破壳破碎率、整仁率的关键因素之一,两辊喂入口间隙为 η≤m+2h, (5) η≤M-δ, (6) 式中: η——两压辊间隙,mm; m——被破碎杏仁的厚度,mm; h——被破碎杏仁沿厚度方向的壳厚,mm; δ——被破碎杏仁的仁壳内壁间隙宽度,mm,约为0.7~1.5 mm; M——杏核的宽度,mm。 为了保证被破碎杏仁的完整性,需使进入两辊喂入口的杏仁受到的破碎挤压力趋近于0,即两辊喂入口间隙为最大值η=m+2h或η=M-δ时,此时杏核被破壳的效果最为理想。但有时杏核可以完整地通过两辊间隙,此时η 筛面支架和筛面作为一个整体将上、下层振动筛连接在一起,再通过压紧螺栓连接固定于筛体内部,使分筛面和分筛面支架成为一个整体,有助于整个分筛机构装卸。由于被破碎杏核的宽度有很大差异,但两辊喂入口间隙设置好后是恒定不变的,最终被破碎杏核经过机具前几步作业处理后可得到3种不同结果:① 远小于两辊喂入口间隙的被破壳杏核完整通过其中;② 远大于两辊喂入口间隙的杏核则被挤压破碎,并且杏仁也被碾碎;③ 杏核与两辊喂入口间隙相适应,则杏核被破壳后取出完整杏仁。因此根据被破壳杏核大小尺寸对两辊进行设计,还应对上、下分筛面按照不同大小的杏仁进行合理设计以达到较好的破碎和筛分效果[13]。双层振动筛示意图如图4所示。 偏心传动装置由链轮1、带座轴承2、偏心传动轴3、偏心轴套4、传动轴承座5等构成,其两端分别与振动筛和传动轴固定相连。上、下层振动筛的往复振动通过摆臂装置和偏心传动装置协同作用下形成的系统得以实现,其整体结构如图5所示。 1.上层振动筛 2.下层振动筛 3.长孔筛 4.方格网筛 5.筛面支架 6.筛面压紧装置 7.传动座 8.筛体加强筋图4 双层振动筛示意图Figure 4 Schematic diagram of double-layer vibrating screen 1.链轮 2.带座轴承 3.偏心传动轴 4.偏心轴套 5.传动轴承座 6.深沟球轴承 7.轴用弹性挡圈 8.孔用弹性挡圈图5 偏心传动装置结构示意图Figure 5 Schematic diagram of eccentric transmission device 为了保证机具工况的稳定性、避免机具产生共振,通过对主要工作部件——破壳压辊的模态分析来确定其模态属性,以及辊轴转动与其激励频率的关系。 运用SolidWorks软件初步建立破壳压辊的三维模型实体(见图6),为提高计算效率,在不对计算结果产生差异的前提下对三维实体模型进行简化[14]。将该实体模型导入至ANSYS-Workbench19.0有限元软件内,其各部件的材料属性按表2设定。 表2 破壳压辊各部件材料属性Table 2 Material properties of various parts of the shell-breaking roller 图6 粉碎压辊三维模型简图Figure 6 Three-dimensional model diagram of crushing roller 对三维简化模型进行网格划分,网格大小为10 mm,共计产生103 413个模型网格节点,181 789个模型实体单元,网格划分结果如图7所示。因模态分析是分析物体自身振动情况,所以无须添加外载荷,根据实际生产工况,在破壳压辊的轴承和压辊轴的相连处施加固定约束[15]。 图7 粉碎压辊的有限元网格划分Figure 7 Finite element mesh division of crushing roller 通过对破壳压辊的模态分析确定关键部件结构的振型和固有频率,即系统内的振动特性。因为实体结构的动态特性受到低阶振动的影响较大,大多数情况下仅需考虑5~10阶振型,施加固定约束之后,只提取破壳压辊的前6阶固有频率和振型[16-17],固有频率结果及变形量见表3,破壳压辊前6阶模态分析振型云图如图8所示。 由图8可知,第1、2阶模态分析振型中,压辊整体出现径向拉伸形变,且右侧变形最大,中部渐小;第3、4阶模态振型中,破壳压辊两侧弯曲变形较大,且右端变形最大,左端渐小;第5阶模态振型中,压辊中部变形位移达到最大;第6阶段模态振型中,破壳压辊整体做轴向振动。 综合图8和表3明显看出,破壳压辊第1阶和第2阶、第4阶和第5阶的振型皆近似,但模态振型的方向有所不同。 图8 破壳压辊各阶频率振型云图Figure 8 Vibration shape cloud diagram of each order frequency of the broken shell roller 因此,试验中破壳压辊设计的工况转速为350~450 r/min,转换成工况的频率后为5.83~7.50 Hz,远远小于破壳压辊最小阶振型的固有频率(17.258 Hz),所以机具不会在工作中发生共振现象。 在新疆农业科学院农业机械化研究所加工生产样机,展开性能可靠性试验对破壳机具各项指标进行考察。 试验材料采用当季采摘的喀什地区英吉沙县色买提杏的杏核。按厚度尺寸大小区间9~10,10~11,11~12 mm 分成3组。设定破壳辊转速350~450 r/min、破壳辊喂入口间隙7~11 mm、喂料速度250~350 kg/h,依照现行的新疆维吾尔自治区地方林果农艺要求对样机进行试验。 4.2.1 整仁率 按式(7)计算。 (7) 式中: ρ——整仁率,%; M1——未破损仁总质量,g; M——杏仁总质量,g。 4.2.2 破壳率 按式(8)计算。 (8) 式中: η——破壳率,%; M2——未破壳杏核总质量,g; M3——杏核取样总质量,g。 斜齿对辊挤压式杏核破壳装置主要性能测试结果如表3所示,未分级杏核破壳率均值为86.46%,整仁率均值为82.73%;分级后杏核破壳率均值为98.18%,整仁率均值为95.95%。通过测试结果可知,分级后的杏核破壳率及整仁率明显优于未分级的效果,采用试验装置进行杏核破壳前,应先对杏核按尺寸进行分级。 表3 主要性能指标测试结果†Table 3 Test results of main performance indexes (1) 针对杏核破壳装置破壳率、整仁率不高的问题,设计了一种斜齿对辊挤压式杏核破壳装置。根据间隙宽度和物料直径3种比例,分析喂入角不同时,杏核分别受到多个方向的共点力,得出杏核沿垂直于两辊轴线方向喂入受压时,所需要的破壳挤压力较小,斜向齿槽和压辊自身的速度差产生的揉搓挤压剪切力可以有效促进破壳工况。 (2) 由于主要运动部件对装置整体工况振动频率影响较大,通过三维软件Ansys Workbench建立斜齿对辊挤压式杏核破壳装置的参数化模型,采用Ansys计算模块求解破壳压辊有限元实体模型的前6阶模型振型及其模态频率,并经过理论计算与模态试验对比,分析破壳装置固有频率与工况激励频率之间的关系,其1阶振型的固有频率17.258 Hz与压辊设计计算的工况频率5.830~7.500 Hz相差较大,说明在破壳工作时,可以很好地避免共振产生。 (3) 利用组合试验法分析装置在不同喂料速度、破壳辊间隙、破壳辊转速下的工况,尺寸不同的杏核破壳情况不同,该装置对杏核未分级的破壳率均值为86.46%,整仁率均值为82.73%;分级后破壳率均值为98.18%,整仁率均值为95.95%,分级后装置工况稳定、试验指标较好,完全满足斜齿对辊挤压式杏核破壳装置的工况要求。

2.2 上、下双层振动筛

2.3 偏心传动装置

3 破壳压辊强度分析

3.1 破壳压辊模型的建立及网格划分

3.2 破壳压辊模态分析

4 试验与分析

4.1 试验方法

4.2 测试指标

4.3 试验结果与分析

5 结论