基于NASTRAN的某商用轻卡后车门力学性能仿真研究

陈佳,孙丽娟

(1.江铃汽车股份有限公司 产品开发技术中心,江西 南昌 330001;2.江西交通职业技术学院 汽车工程系,江西 南昌 330013)

1 引言

随着新冠疫情复工复产,国家经济重回快速发展阶段,国内的轻卡销量节节攀升,由于其经济实用性,已经成为城乡物流配送运行业运载交通工具的必然选择[1-2]。车门作为轻卡驾驶室的重要组成部件,由内外门板、上下加强板、门锁加强板等零部件组成,并通过激光点焊接组成整体部件,同时,轻卡车门需具备充足的强度和刚度性能,来确保车身系统的结构综合性能的充分发挥[3-5],故研究轻卡车型后车门力学性能,具有重要的企业和社会价值。

本文基于数值分析及汽车结构材料力学,采用 Nastran软件,对某轻卡左右后车门系统进行了CAE模态、下沉强度和抗凹强度分析,结果显示,该车型的后车门固有模态避开了发动机怠速频率,同时强度满足DVP目标,综合评估该商用轻卡后车门力学性能满足要求。

2 后车门模态分析

2.1 后车门系统有限元模型

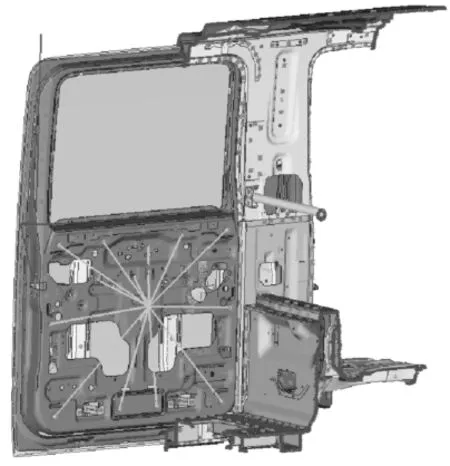

本文采用Alter-Hyperworks软件,对某新款开发的轻卡后车门系统进行了有限元建模,网格大小5mm,车门钣金材料为DC01,其弹性模量E=210000MPa,泊松比为0.3,后车门总质量为26kg,有限元模型如图1所示。

图1 某轻卡后车门FEA模型

2.2 后车门系统模态分析

经Hypermesh建模后,采用Nastran商用软件对该新款轻卡后车门系统进行自由模态分析,截取频率为0Hz-100Hz,其中前六阶为后车门刚体模态,提取出后车门自身频率,如图2,其中一阶车门扭转模态为29.4Hz,一阶车门弯曲模态为52.2Hz,满足目标大于28Hz要求。

图2 后车门模态分析结果

3 后车门下坠强度分析

本文采用NASTRAN软件,对该新款轻卡后车门进行了下坠工况的强度分析,其有限元模型如图3所示。其中工况1:提取车身系统模型,车门需处于紧闭状态,约束白车身断面处全自由度。工况2为截取白车身模型,车门处于打开70度角度状态,约束BIW断面处的六个方向自由度,同时约束X方向自由度。载荷施加过程分为:Step1赋予车门自身重力,Step2保持车门自身重力,锁扣处沿负Z方向加500N力,Step3保持车门重力并卸载,边界工况如图3。

图3 后车门下沉分析边界示意图

按照上述工况,本文进行了车门CAE下坠分析,得到图4的分析结果,当加载500N时,关闭状态下,后车门的最大位移时5.46mm,开启70度时,后车门最大位移为5.771mm,满足目标值小于10mm要求,卸载后,关闭状态下的后车门残余变形为 0.058mm,开启 70度时,车门钣金残余变形为0.031mm,满足目标小于1mm。

图4 后车门CAE下沉强度分析结果

4 后车门CAE抗凹强度分析

本文对某新款轻卡后车门进行了CAE抗凹分析,约束门铰链处6自由度,门锁约束三向平动自由度,橡胶限位块约束Y向平动自由度,加载步骤为:Step1即采用直径75mm的全刚性压头进行缓慢加载,压头处施加100N与外板垂直Z方向的冲击,Step2继续加载至225N,Step3卸载,查看残余变形,边界工况如图5。

图5 后车门CAE抗凹强度分析边界条件示意图

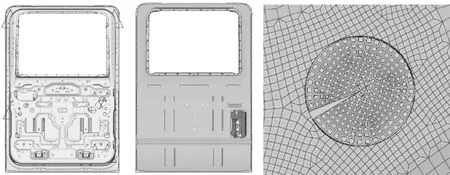

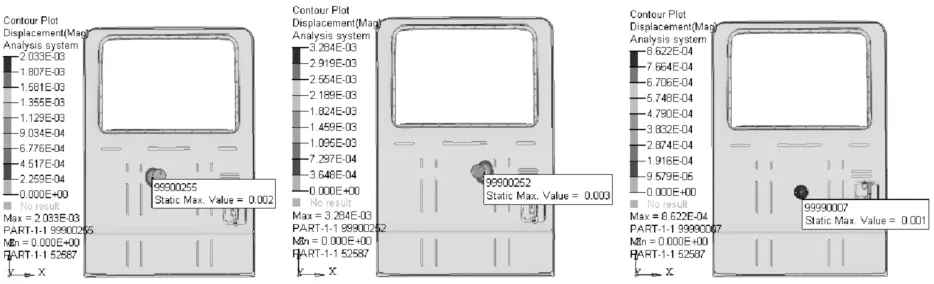

图6 F=100N载荷下后车门最大位移结果图

本文如上工况,对该驾驶室后车门进行了 CAE抗凹强度,结果如图6和图7,其中加载点1的最大位移为3.82mm,加载点2的最大位移为 3.67mm,加载点 3的最大位移为 3.96mm,小于目标值5.1mm,而卸载后,加载点1的残余变形0.002mm,加载点2的残余变形为0.003mm,加载点3的残余变形为0.001mm,都小于目标值0.005mm。

图7 卸载下的后车门残余变形结果图

5 结论

本文基于数值分析和有限元理论,采用 Nastran软件,对某商用轻卡的后车门系统进行了CAE模态、下沉强度和抗凹强度分析,CAE分析结果显示:

(1)后车门一阶扭转模态为 29.4Hz,一阶弯曲模态为52.2Hz,满足目标大于28Hz要求;

(2)加载500N和卸载状态下,后车门的最大位移和残余变形量均满足目标要求;

(3)后车门的抗凹工况下的最大位移和残余变形均满足目标设计要求。

综上,本文评估该商用轻卡后车门耐久力学性能满足设计目标。

——徐小林