锅炉高温过热器管失效分析

张鸿武,冯楠楠,陈 阳

(1.山东电力工业锅炉压力容器检验中心有限公司,山东济南 250002;2.济南经纬电力工程咨询有限公司,山东济南 250021;3.国网山东省电力公司电力科学研究院,山东济南 250002;4.国网山东省电力公司经济技术研究院,山东济南 250021)

某公司一台UG400-53/3.82/450-F 循环流化床垃圾焚烧锅炉,在对原有管排全部割除并进行整体更换之后,累计运行时间不超过7 天的情况下,4 组高温过热器管发生爆管泄漏。之后割除、更换泄漏管排之后又有1 组高温过热器管发生爆管。此后重复此方法并未得到解决。于是立即停炉,并做全面检查,寻找爆管原因。已知该高温过热器管设计材料为12Cr1MoVG,规格为覬38mm×6mm,运行压力3.28MPa,运行温度450℃。

12Cr1MoVG 钢为珠光体低合金热强钢,因其具有较高热强性能、持久塑性和良好的焊接性能,被大量应用在电站锅炉承压部件中[1]。为加强电站锅炉运行管理、提高其安全可靠性,避免此类事故再次发生[2],现对爆口管段取样,通过宏观检验、化学成分检测、金相分析、硬度检测和拉伸试验,对爆管原因进行全面分析。

1 试验

1.1 宏观检验

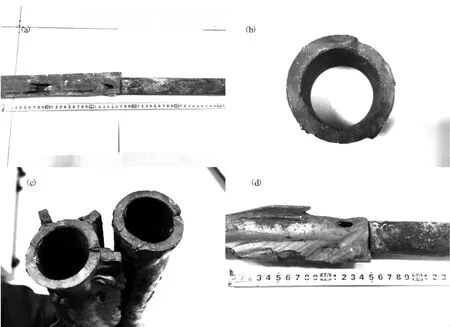

经宏观检验发现,高温过热器管断裂面正好处于穿过炉墙的位置,如图1 所示,断口位于防磨筋条焊缝末端,为横向断口;管段无明显胀粗,管壁无明显减薄,呈脆性断裂;断裂面光滑、平整,存在疲劳裂纹扩大区;内壁没有结垢及腐蚀等情况,防磨筋条侧的管壁出现多处吹损;防磨筋条与管壁的焊缝近末端处存在大量堆焊的焊瘤。

图1 宏观形貌

1.2 化学成分检测

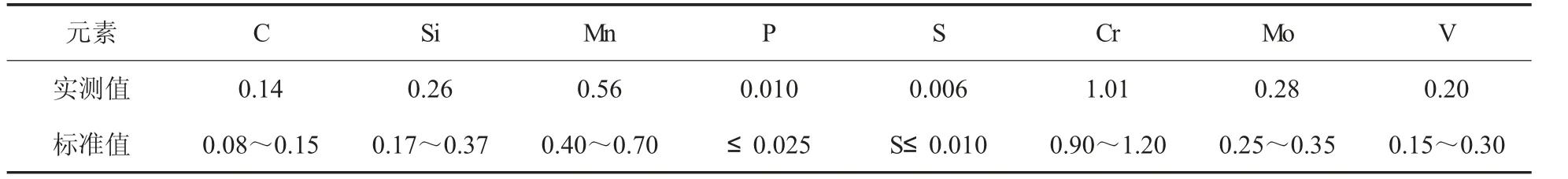

使用SPECTROTEST 定量光谱仪,对爆口管段进行化学成分检测,试验温度25℃,结果如表1所示。

表1 试样的化学成分检测结果 w/%

根据标准GB5310-2017《高压锅炉用无缝钢管》中对12Cr1MoVG 化学成分的要求[3],爆口管段各化学元素的含量均在标准允许范围之内。

1.3 金相分析

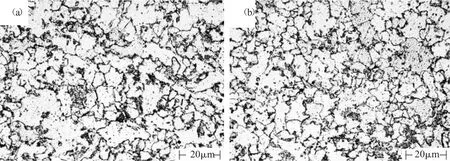

对断口两侧管子进行纵剖,打磨至600#金相砂纸,然后采用金刚石抛光剂对试样进行机械抛光,使用4%硝酸酒精溶液(每100ml 溶液中:分析纯硝酸4ml、无水乙醇96ml)进行浸蚀,浸蚀后用无水乙醇清洗,并用吹风机吹干。最后使用Axio Vert A1 金相显微镜对金相组织进行观察,并根据标准DL/T773-2016《火电厂用12CrlMoV 钢球化评级标准》对珠光体进行球化评级[4]。检测结果如下:

(1)如图2 所示,断口边缘处(防磨筋条侧)的金相组织为铁素体和碳化物,球化评级为4~5级;距断口3mm 处(防磨筋条侧)的金相组织为铁素体、碳化物和少量沿晶珠光体,球化评级为3~4 级;距断口8mm 处、15mm 处(防磨筋条侧)的金相组织均为铁素体、碳化物和少量沿晶珠光体,球化评级为3 级。

图2 金相组织

(2)如图3 所示,距断口20mm 处、30mm 处(无防磨筋条侧)的金相组织为铁素体、碳化物和珠光体,球化评级为3 级。

图3 金相组织

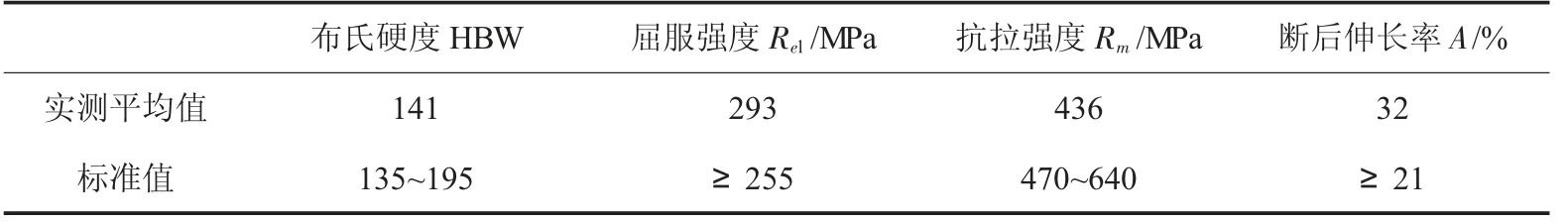

1.4 硬度检测和拉伸试验

使用HB-3000B 布氏硬度计对无防磨筋条侧的纵剖面进行布氏硬度检测,压头规格2.5mm,载荷187.5Kgf,加载时间12s,共对试样进行5 次布氏硬度检测,取算术平均值;对无防磨筋条侧的管段进行取3 个标准纵向拉伸试样,使用WDW-300E 试验机,进行力学性能拉伸试验,试验精度1%,试验温度17℃,检测结果见表2。

表2 力学性能试验结果

根据标准GB5310-2017《高压锅炉用无缝钢管》中对12Cr1MoVG 力学性能的要求[3],无防磨筋条侧的管段的抗拉强度低于标准允许范围的下限,屈服强度、断后伸长率和布氏硬度均在标准允许范围之内。

2 分析及结论

爆口管段的化学成分符合相关标准的要求,不存在材料错用或者化学成分不合格的情况[5];断裂面光滑、平整,呈脆性断裂,管子无明显胀粗,内壁没有结垢及腐蚀等情况,可以排除过热、腐蚀等原因造成泄漏爆管。

金相组织为铁素体、碳化物和少量沿晶珠光体,爆口边缘的珠光体球化评级较高,且珠光体分布形态异常;布氏硬度、屈服强度及断后伸长率的平均值符合相关标准的要求,但抗拉强度的平均值低于标准允许范围的下限。说明在管子供货时的热处理、管子与防磨筋条的焊接或者焊后热处理的过程中,可能存在不正常热循环,加热温度在Ac1~Ac3之间,超过了钢材加热的下临界点,组织开始奥氏体化,但未超过钢材加热的上临界点,组织并没有完全奥氏体化[6]。在冷却后获得了细小的铁素体和大小不均珠光体,而且碳化物和少量珠光体聚集在铁素体三角晶界上,弱化了晶界强度,导致管子的力学性能也较差,抗拉强度低于标准允许范围。其余部分加热温度在Ac1以下,虽然其金相组织仍为原始组织,但在高温作用下珠光体已发生球化。

根据最大剪应力强度理论及应力分析计算[7]:

式中,DW是管子外径(m);是钢材在计算温度下的基本许用应力(MPa);η 是基本许用应力修正系数,对于无缝钢管,η=1.0。

式中,p 是管子承受的内压力(MPa);S 是管子计算壁厚(m);Dp是平均直径(m)。

当管子承受内压时,管壁受到的环向应力应为纵向应力的2 倍。所以在通常情况下,当管子承受内压而发生爆破时,其爆口总是沿纵向开裂[7]。但该爆口为横向断口,表明除内部介质的压力以外,管子还承受了较大的外加应力。这是由于该管段防磨筋条与管壁的焊缝近末端处存在大量堆焊的焊瘤等缺陷,焊接质量较差,存在焊接应力,且断口位于防磨筋条焊缝的末端,断裂面正好处于穿过炉墙的位置,在运行过程中,由于炉墙两侧温度工况不同,在连续交变应力作用下,产生疲劳,并随着时间的推移逐渐扩展,直至断裂。

3 结语

综合试验和分析结果,管子在力学性能较差、存在焊接缺陷的情况下,受到焊接应力及连续交变应力等外加应力的作用,最终发生横向脆性断裂。

建议厂方加强管材供货质量的管控,并在管子与防磨筋条焊接及热处理的过程中,严格控制焊接工艺与热处理工艺。