水电站竖井衬砌施工中滑模技术的应用

张 利

(喀左县水利局,辽宁 朝阳 122300)

0 引言

滑模技术是现代化建筑施工中的一种新型施工方式,截至目前,在“U”型水渠、桥墩、竖井等水利、水电工程中的应用相对较多。相比传统的施工技术,滑模施工技术在实际应用中,具有可实现连续施工的显著优势。因此,此种施工方式可在一定程度上提升工程施工的效率,当下我国水工建筑施工产业,针对滑模技术的研究已取得了相当显著的成绩,并实现施工过程的高效率、高质量与经济环保[1]。常规情况下,滑模技术是通过采用施工模板移动成型的方式实施,在施工中,按照指定的规模,由大型机械设备作为牵引装置,大型机械设备通过连续施工,实现水工项目的连续施工。在制作特定滑模模型过程中,不仅需要普通工具模板作为支撑,也需要动力滑动装置及配套的设备施工工艺作为辅助。相比传统的施工技术或施工工艺,滑模技术属于传统技术在不断操作与实践中衍生的一种新型施工技术,要想通过此种技术做到对施工行为的规范,应在使用技术施工过程中先明确此种技术的优势[2]。结合市场对此方面的研究,可看出滑模技术不仅可以减低施工过程中的无用成本,也可以做到对施工质量的提升。本文将综合提出技术的显著优势,开展水电站竖井衬砌施工中滑模技术的应用研究。

1 水电站竖井衬砌施工方法

1.1 计算水电站竖井衬砌滑模体力学参数

在基于滑模技术,实施水电站竖井衬砌施工的过程中,必须通过分析滑模体荷载的方式,保证滑模体设计的合理性[3]。在此过程中,考虑到滑模体在衬砌施工时,主要会受到来自垂直方面的荷载作用,设其表达式为G,则有公式(1)。

公式(1)中,g1为滑升过程中产生的摩擦阻力;g2为水电站竖井支撑杆自重;g3为施工中使用工具的重量。通过公式(1),计算得出滑模体的垂直荷载[4]。在得出其垂直荷载的基础上,计算力学参数中另一个重要指标,即为滑模体的最大允许承载力,设其表达式为P,则有公式(2)。

公式(2)中,E为水电站竖井衬砌施工所需支撑杆的数量,为实数;I为滑模体的弹性模量;K为滑模体受到荷载的波动系数;U为滑模体流管长度。通过公式(2),得出滑模体的最大允许承载力[5]。通过上述计算,得出水电站竖井衬砌滑模体力学参数,以此为依据,基于滑模技术设计滑模体,并安装在施工指定位置。在设计过程中,必须保证参数的精准度,防止在后续脱模过程中出现不成功的现象。

1.2 水电站竖井衬砌材料配比

在计算水电站竖井衬砌滑模体力学参数的基础上,设计衬砌材料配比。本文配比原则严格遵守相关的施工要求,以保证施工质量为首要前提。在此基础上,对衬砌材料配比提出具体建议[5]。考虑到水电站竖井衬砌受高度的影响,使用的材料配比一般会比同条件下的普通工程项目使用的材料配比低一个强度等级,因此,在实际使用时需注意强度等级的把握。设施工材料配比的表达式为W/B,则有公式(3)。

在公式(3)中,W为水量;B为水泥量;αa为系数,采用碎石时为0.46,采用卵石时为0.48;fb为水泥实测强度值;fcu2o为目标混凝土强度等级值;αb为系数,采用碎石时为0.52,采用卵石时为0.61。根据应用的实际要求,对混凝土原料进行配比调试。在施工试拌、试铺的阶段做好调整配制工作,并固定一个最佳的混凝土水胶比取值的范围[7]。在计算出材料水胶比的基础上,首先确定衬砌施工的用水量。设施工用水量为mw0,则有公式(4)。

在公式(4)中,β为碎石最大粒径。通过用水量以及混凝土水胶比,计算胶结材用量。设胶结材用量为mb0,则有公式(5)。

在得出公式(5)的基础上,考虑到水电站竖井衬砌施工通常情况下使用中砂,砂率取值42%,用βs进行表示,设混凝土骨料用量为ms0,则有公式(6)。

根据公式(6)可以得出,通过改变混凝土的用水量,能够打破混凝土的动态平衡,改变混凝土骨料用量,并在此配合比的基础上,允许水胶比在±0.03之间浮动,不影响混凝土的力学性能。在计算出混凝土水胶比以及骨料用量后,利用双掺法并根据1∶1的比例,控制其配比[8]。考虑到项目施工对混凝土的粘聚性要求,必须最大限度提高混凝土的基底承载能力。因此,充分考虑工程项目概况等多方面因素进行设计,并经过以上计算控制施工材料配比。

1.3 混凝土浇筑

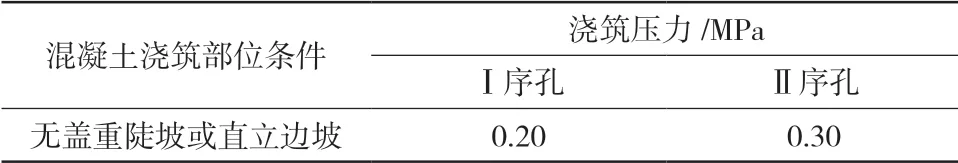

将拌合好的混凝土运输到施工现场,采用流管入仓。为了进一步补强衬砌施工地基,利用混凝土浇筑溜筒能够与混凝土基层牢固结合,将混凝土表层脱落的部分进行手工处理,利用砂纸对混凝土基层进行打磨,打磨厚度严格控制在0.1~0.2 cm之间。如果混凝土内的钢结构有部分裸露出现,需在其表层再涂上一层混凝土,对其进行修复,利用上述处理方法将所有待粘贴碳纤维部位进行处理[9]。对于混凝土受压产生的较大裂缝,尤其是对路面下的基层密实度不高的断板进行加固处理时,应采用补强地基的加固方法,并采用混凝土浇筑溜筒同标号换板处理,完成对裂缝的加固处理。混凝土浇筑一般采用:树根桩法、强夯法、内填法等,根据工程项目建设施工的经费及路面结构针对性地进行选择。本文以树根桩法为例,在补强地基时,首先在顶板结构上进行钻孔,并注入药剂;其次多个布孔之间应保持10~15 cm距离,并恢复其原貌[10]。在本次施工中,混凝土浇筑第1段压力要求,如表1所示。

表1 混凝土浇筑第1段压力要求

结合表1所示,为混凝土浇筑第1段压力要求。设浇筑段的浇筑压力的计算表达式为δ,以下各段的浇筑压力按下式计算:

公式(7)中,P0为第1段的浇筑压力;a为岩石破碎系数,本次工程中取值为0.05;h为阻塞器栓塞以下的基岩段长度。在此基础上,还需要根据裂缝加固的不同加设型号不同的钢筋网片结构,加设时首先安装底网结构,其次是钢筋和加垫网安装,最后进行加网和钢筋的安装。通过上述等一系列操作,当浇筑到预期高度时,停止浇筑,在混凝土固定后采用人工对称的方式拆除滑模体。以此,实现混凝土浇筑。

1.4 施工结束养护

为保证衬砌施工效果更好,还需对其进行养护。当施工环境温度在20.0~30.0 ℃之间时,高温更有助于碳纤维布和树脂胶水的固化,所以对其进行10 d的养护即可;当施工环境温度在10.0~20℃之间时,固化养护时间需延长3~5 d,具体延长时间根据实际情况而定,即养护时间为13~15 d;当施工环境温度在0~10.0 ℃之间时,固化养护时间需延长5~7 d,即养护时间为15~17 d;当大施工环境平均温度低于0 ℃时,较低温度不适宜碳纤维布和树脂胶水固化,养护时间最少需要20 d。待固化养护工作完成之后,还需在碳纤维布表层涂抹一层防火涂料,以此实现施工结束养护,完成整体施工。

2 对比实验

选择某地区水库电站作为实验环境,该水库电站的建设项目中包含多种不同环节,此次仅针对竖井衬砌施工进行详细说明。该项目水头为12.58 m,总装机容量为2×550 kW,电站引水道为有压式,引水道横截面直径为3.58 mm。为进一步验证基于滑模技术的水电站竖井衬砌施工方法和传统施工方法在实际项目中的应用效果,在保证除上述操作存在差异以外,其余影响最终施工效果的因素均设置为相同条件,由两种施工方法同时开始施工。该项目的特点为竖井底部与整个水库电站的引水洞完全贯通,在项目施工方案图当中规定,竖井口到底部的距离应为52.21 m,开挖过程中断面直径应为12.5 m,衬砌过程中其后断面直径应为12.5 m。设置实验组采用的施工方法为基于滑模技术的水电站竖井衬砌施工方法,对照组采用的施工方法为常规分段模式下的浇筑方式,分别对其设置相同的施工任务,并在两种施工方式均达到相同的施工预期后,记录实验组和对照组的施工工期,并将其相关数据进行记录,绘制成如图1所示的实验结果对比图。

图1 实验组与对照组施工工期对比图

从图1中可以看出,实验组与对照组在1~5个施工环节分别针对竖井进行衬砌施工时,实验组的施工工期明显小于对照组的施工工期。实验组在1~5个不同施工环节中,施工工期均未超过20 d,而对照组在1~5个不同施工环节中,施工工期均超过了25 d。由于最终两种施工方法的施工质量在各个指标上均相同,因此,进一步说明实验组的施工效率更高。在实验过程中发现,滑模技术在实际应用到竖井衬砌施工当中能够实现对竖井的连续性作业,因此这一技术的引入也是提升实验组施工效率的最主要因素。在两种施工方法完成对竖井的衬砌施工后,本文施工方法当中引入了更加合理的养护策略,对固化养护时间进行了适当的延长。本文养护策略当中,对不同水电站建设的施工环境温度进行了针对性的养护策略制定,因此能够进一步提高竖井衬砌施工最终的质量,并为其后续在水电站当中的使用提供安全保障。因此,通过对比实验进一步证明,基于滑模技术的水电站竖井衬砌施工方法在实际应用中能够在保证施工质量的前提条件下,缩短施工工期,为水电站其他项目的施工提供时间条件,实现水电站整体施工的高效性要求和标准。

3 结束语

本文通过计算水电站竖井衬砌滑模体力学参数、设计水电站竖井衬砌材料配比的方式,完成对基于滑模技术的水电站竖井衬砌施工方法设计,并通过实验证明本文方法优于传统方法。