基于能量集成的秸秆生物质快速热解生命周期评价

张溪,张立龙,李瑞,吴玉龙

(1北京林业大学材料科学与技术学院,北京100083;2清华大学核能与新能源技术研究院,北京100084)

引 言

我国农村秸秆体量大、种类多、分布广,每年秸秆产量达7亿吨,约占全球秸秆总量的30%[1]。面对体量如此庞大的生物质资源,如果不能妥善处理,必将带来严重的环境问题和资源浪费。快速热解技术是快速加热将生物质热解后,再通过冷凝技术将生物质转化成液体生物油,实现低热值的生物质高产率、快速转化成易储存和运输的高热值生物油,是秸秆生物质资源化转化的有效途径[2]。

常用的生物质热解反应器主要有旋转炉、流化床和旋转锥等[3]。其中,流化床反应器具有加热速率快、产油率高、结构简单、操作方便等优点,因而在生物质热解中得到广泛应用。但反应过程中大量的循环流化气体需要加热至反应温度,需要较高的热量[4-6]。为了提高生物质流化质量,减少流化气体体积,国内外学者做了相关的研究,Zhang等[7]在粉煤灰的流化研究中发现,机械振动辅助作用可以显著降低粉煤灰的临界流化速度。Escudero等[8]的研究表明,声场的存在也可有效改善流化质量,并使临界流化速度值随着声场强度和频率的增加而减小。此外,研究人员还发现,加入惰性助流化粒子可以促进颗粒间热量交换、防止颗粒团聚、提高流化质量和传热性能[9]。

针对我国农村秸秆分布广、运输成本高、工业运行水平有限等特点[10-12],本文设计集约化秸秆热解流程系统,使所得产品或者中间产物能够满足市场的要求,从而达到农村秸秆高值化利用的目的。并通过系统流程优化和生命周期评价,明确环境影响的主要因素,为进一步实现秸秆资源化利用提供了技术支撑。

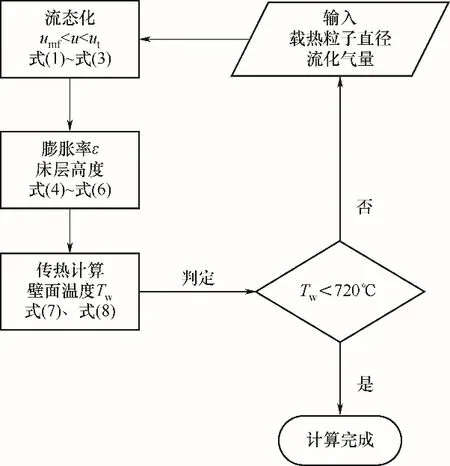

1 集约式流态化快速热解流程

首先根据生物质原料处理规模及热负荷,对流态化参数进行优化计算。依据文献实验数据[13],秸秆热解所需热量可选为1.5 MJ/kg。通过软件Aspen Plus V8.8对秸秆热解过程进行模拟计算,处理量为700 kg/h秸秆(含水率为5%),其热负荷为875.68 MJ/kg。流化气升温所需热量取决于流化气的流量,同时流化气流量也影响床内流化层高度,进而影响传热面积。按照课题组在江苏邳州行中试示范的流化床设备材料要求,流化床管壁最高温度保守取值为720℃,优化计算的具体步骤[14-16]如图1所示。

图1 优化计算思路Fig.1 The optimization calculation

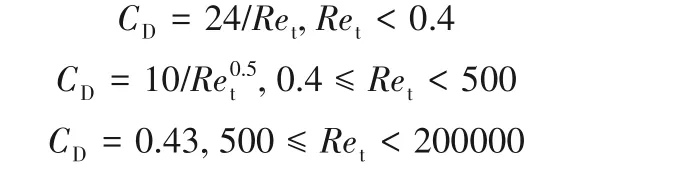

临界流化速度umf计算关联式(适用全部Re):

CD为曳力系数:

膨胀率R计算公式:

式中,ε为床层空隙率:

反应器内外壁传热计算公式为:

经过上述优化计算,得到秸秆处理量为700 kg/h时的无内置换热管流化床参数:流化床流化段直径400 mm,载热体陶瓷小球直径1 mm,静止床层高度900 mm,流化床层高度1500 mm,流化气体量1541 kg/h,床层压降为11.29 kPa。

1.1 流化气热量回收

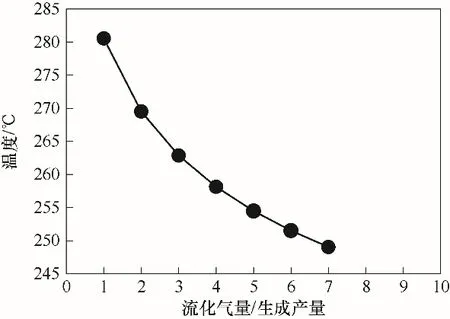

热解产物经过旋风分离器分离出生物炭后,进入冷凝工段。由于热解产物中所含的高分子多酚或糖类等组分的沸点较高[17](例如代表产物左旋葡聚糖的沸点为383.8℃),如果采用间壁式冷却模式,气体中的液体组分在随后高温气体烘烤下会发生炭化,从而使换热效果大幅度降低。因此文献报道大多采用一级或多级喷淋冷却模式[18-20],但大量流化气循环会造成较高的能量损耗。如果产物气体可以保持在露点温度以上,就不会有物质冷凝出来,并且还可以循环利用其所带热量。不同流化气量的热解反应器出口气体露点计算结果如图2所示。流化气体量越高,露点温度越低,在保证较小流化气体量的前提下,回收流化气热量可以有效降低能耗,提高工艺的经济竞争力。如果选择逆流传热,即高温产物蒸汽与低温流化气逆流,那么在高温蒸汽出口侧极易出现管壁温度低于露点温度的情况,使得高温蒸汽部分冷凝,从而导致整个换热管逐渐结焦。因此最好采用并流式进行热量回收,高温气体停留时间小于0.1 s,并流式回收热量646.30 MJ,占总热量2576.71 MJ的25.08%。

1.2 产品冷凝分离工艺

热解产生的液相产物中含有30%~65%的水[21-23],以及大量的酸、醇、醛、酮等含氧化合物[24-25]。除了焦油组分外,整个液相产物表现为均相状态,存在后续分离难度大和能耗高的问题。

图2 不同流化气量对反应器出口气体露点的影响Fig.2 The impact of different fluidizing gas volume on the dew point of products

基于此,对一级冷凝装置(原油脱水塔)进行了优化设计(图3),全塔采用了直接冷却和提馏分离两段相结合的方案。原油脱水塔上段直接冷却供给下段回流液体,而下段利用高温产物所带热量将回流液体中的水气化,使得提馏段只需要三块理论板就可以实现塔釜的含水量低于3%。原油脱水塔采用大孔筛板塔,其抗堵性能已经在江苏邳州的中试示范装置中得到了验证。原油脱水塔塔釜得到的生物原油中含21.21%酚类物质和大量糖类,可以作为无硫富酚油替代苯酚来生产酚醛树脂,也可以作为重油燃料或用于提取左旋葡聚糖等高值化学品。原油脱水塔顶部富水气相产物进入醋液塔中继续冷凝,得到木醋液。木醋液含有10%~15%的乙酸,主要用作畜牧业杀毒剂[26],也可以运输到工厂中进一步制备得到乙酸产品。

2 秸秆热解生命周期边界确定

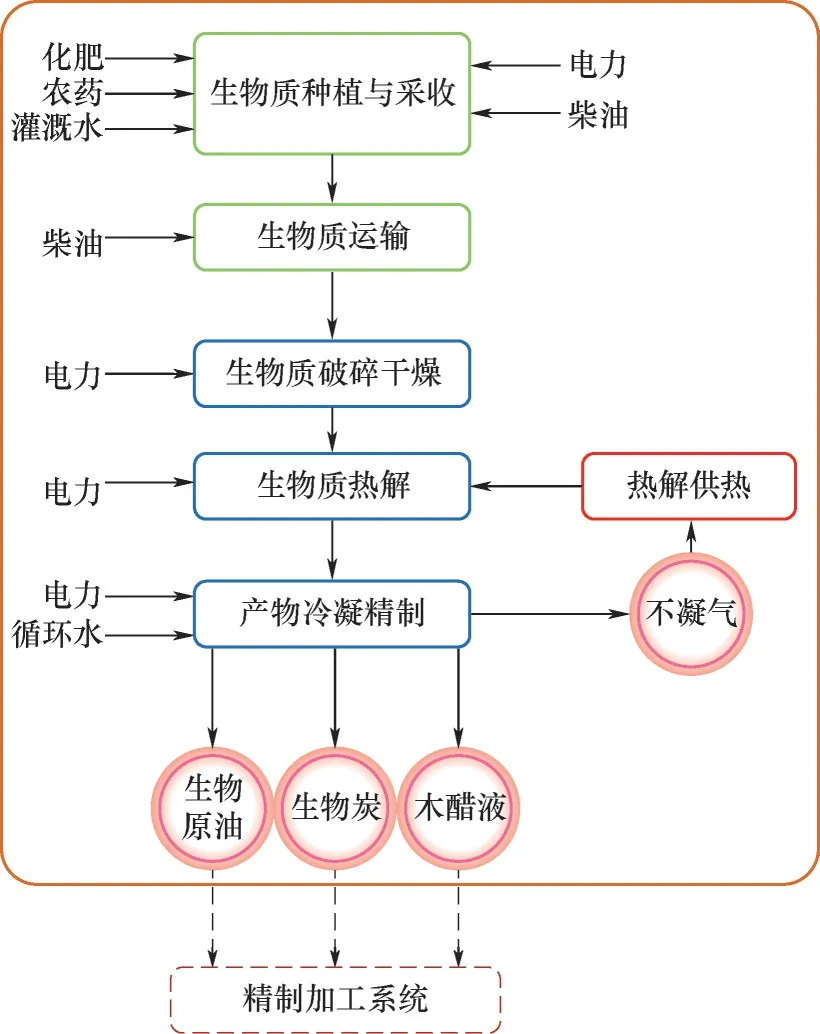

图3 秸秆流态化热解系统流程Fig.3 The process of straw fluidized fast pyrolysis system

针对小规模农村秸秆利用,设定运输半径为10 km,处理量为700 kg/h秸秆(按含水率为5%),每年工作时长7200 h,对应年处理量约为4788 t绝干秸秆。系统以700 kg/h含水率为5%的秸秆作为功能单元,规划边界如图4所示。为了全面分析环境影响,系统包括秸秆种植与采收、运输、秸秆破碎干燥,热解以及产物冷凝精制的物料消耗及能源消耗。需要说明的是,产物后续应用或进一步提质加工,需要运输到相关的工厂中,因此产物精制加工部分不包含在系统边界内。

图4 秸秆流态化快速热解系统边界Fig.4 The boundary of straw fluidized rapid pyrolysis system

整个系统的环境影响量化评估主要针对秸秆种植采收、运输、干燥破碎预处理、热解和冷凝精馏等主要模块中资源、能源的使用和环境排放情况,并通过能量分析和生命周期评价全面地评估秸秆流态化快速热解流程的资源效益和环境效益。

2.1 秸秆生长与采收

根据中国国家统计局的数据(2005—2020土地规划)[27],中国的玉米产量在2014—2018年间持续增长,年均产量约为3.9亿吨。其中单位耕地的玉米产量平均为5740 kg/(h·m2),按照玉米与秸秆的折算比例1∶1.2,秸秆的产量为6888 kg/(h·m2)。本论文功能单元选取700 kg/h含水率为5%的秸秆,年工作时间为7200 h,统计年产秸秆量为15960 t(含水率为70%)。秸秆生长采收阶段物耗和能耗投入量根据与玉米折算比例计算所得,主要包括化肥(氮、磷和钾)、农药、灌溉水、能源消耗,其中土地占用不参与折算比例计算。

2.2 秸秆热解

秸秆经自然风干后含水率约为30%,通过10 km短程货车运输至热解工厂。如图3所示,系统利用高温烟气干燥原料,得到含水率为5%的秸秆,再经粉碎后由螺旋进料器送入置有载热粒子的流化床热解反应器。

通过二级冷却和除焦后的气体分为两部分,一部分作为流化气,与热解气相产物换热、高温烟气换热后重新进入热解反应器,其余作为燃气在炉膛中燃烧为热解供热,并利用尾气余热干燥秸秆去除多余水分。

图3为流化床热解过程的能量分析,整个系统热量需求为2576.63 MJ/h。其中流化气在高温蒸汽换热中可回收利用热量646.30 MJ/h,占整个热解所需热量的25.08%,在回收烟气的热量420.98 MJ/h,占整个热解所需热量的16.34%。另一部分气体与空气在炉膛内混合燃烧,提供热量1122.67 MJ/h,按照炉膛热效率78%计算,完全满足热解所需热量875.68 MJ/h。燃烧产生的尾气余热还可以蒸发秸秆颗粒中水分,回收利用633.75 MJ/h热量,占整个热解所需热量的24.60%。由此可见,整个系统总热量回收率达到66.02%,可以实现热量自循环利用,适合农村小规模生产。

3 生命周期评价

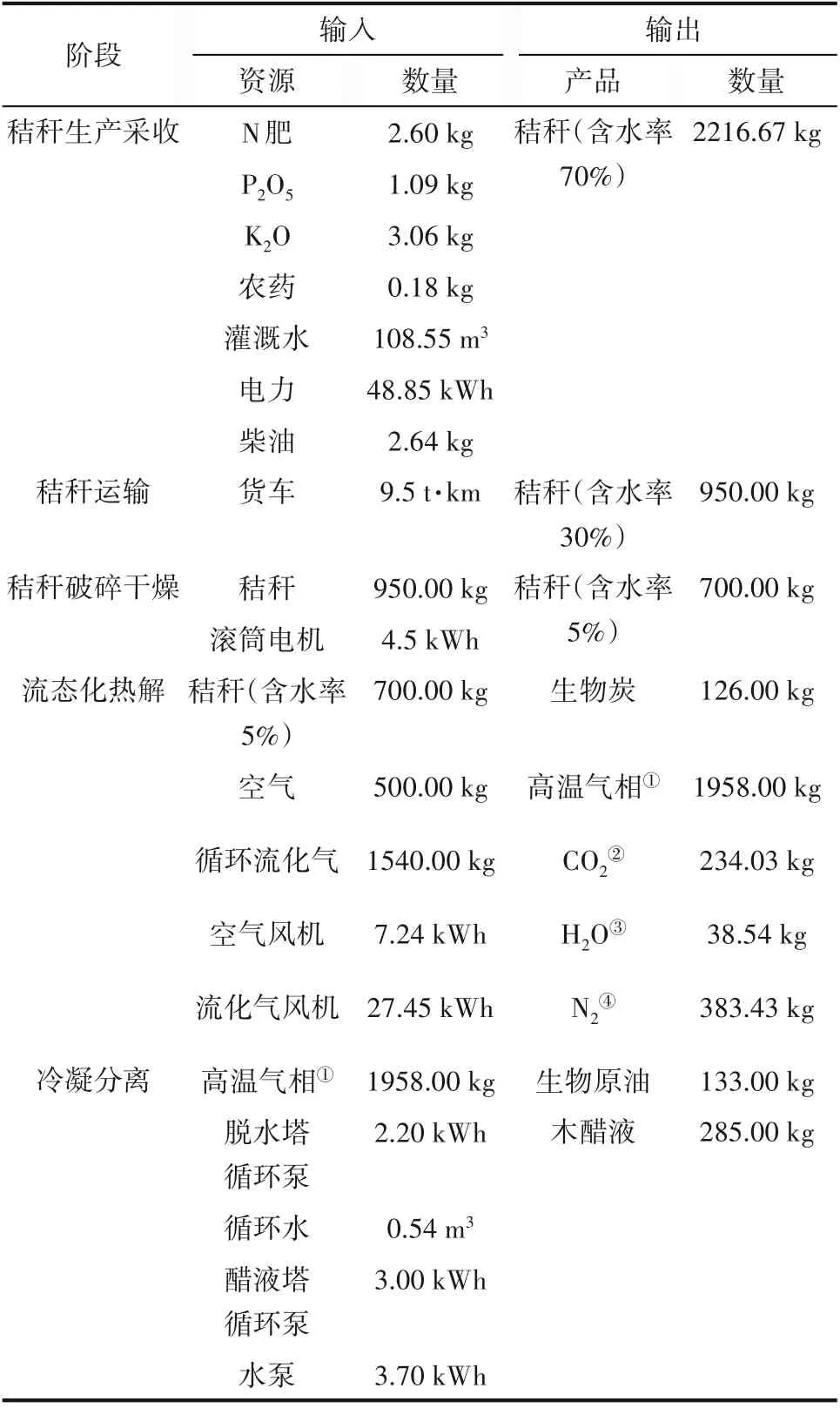

3.1 清单分析

基于秸秆生长数据与流化床热解流程设计结果,整个系统的流程清单如表1所示。整个系统的热量实现循环利用,主要消耗是电能,其次是柴油。其中生长采收过程和热解过程是电能消耗的主要单元,分别占总电耗的50.39%和35.79%。热解过程的主要电耗来源于流化气风机(占总电耗的28.32%)以及剩余燃气燃烧供热时风机电耗(占总电耗的7.47%)。气体排放以CO2排放为主,主要来自于烟气燃烧供热过程。

3.2 碳排放足迹分析

秸秆生长与采收阶段碳排放主要分为三个方面[28-30]:(1)在使用农业机械进行耕地、播种和秸秆收集时柴油、电力消耗产生的碳排放;(2)秸秆种植和生长过程中使用化肥、农药所导致的碳排放;(3)秸秆种植时土壤呼吸(主要为植物根系自养呼吸和微生物异养呼吸)产生的碳排放。流态化热解过程的碳排放主要集中在烟气燃烧供热时的尾气排放。具体碳排放足迹如图5(a)所示,整个系统温室气体排放为-428.42 kg CO2eq,说明流态化秸秆快速热解系统可以减缓生态系统的温室气体排放。通过图5(b)也可以明显看出,农业秸秆废弃物通过流态化热解进行碳固定转化,得到更高能量密度的高附加值产品。生物原油作为主要产物,其碳固定比例为24.54%。烟气是固定碳流失的主要途径,由于流态化需要燃烧供热,使21.35%的碳变成CO2重新排放到环境中。

表1 流态化热解系统生命周期评价主要流程清单Table 1 The inventory data of main processesfor straw fluidized fast pyrolysis system

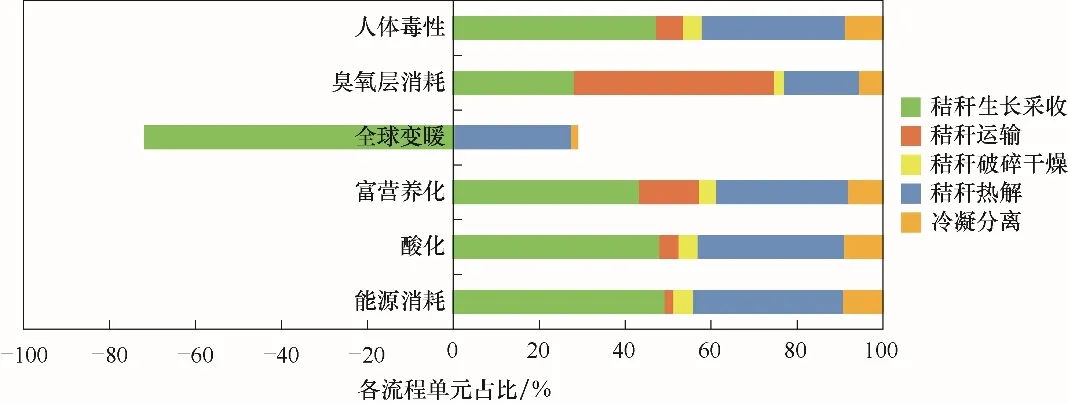

3.3 环境影响分析

图6显示了700 kg秸秆流态化快速热解系统对不同环境影响类型的影响结果。每种环境影响类型的总和为100%,负值表示流程有益于环境影响类型,而正值表示对环境影响类型有害。总体而言,植物光合作用的环境效益使得秸秆生长对全球变暖有延缓抑制作用,并且远大于其他流程的全球变暖影响之和,使整个系统全球变暖影响结果为负值,说明秸秆热解利用系统具有可观的环境效益。分析结果表明,整个系统的能源消耗主要在秸秆生产阶段,该阶段能源消耗占其生命周期总能耗的51.76%,这主要是由于化肥、农药和电力的生产消耗了大量能量。秸秆生长采收对人体毒性的影响较大的原因主要是化肥和农药的使用。臭氧层消耗主要是由于柴油燃烧的气体排放,影响单元为秸秆生长和秸秆运输,分别占臭氧消耗总影响的28.58%和47.25%,因此小规模就近秸秆资源化可以减少运输消耗,从而降低对臭氧层的影响。而对酸化和富营养化影响比较大的是秸秆生长过程中氮肥导致的氮排放,占生命周期酸化和富营养化总影响的50.43%和43.30%。主要原因是氮排放会通过NO形式进入大气中,在对流层转化为酸,而后通过干湿沉降加重生态系统的酸化和富营养化[31-32]。对于热解,由于不需要外部输入热量,电耗对环境影响表现为能源消耗,占总能源消耗的34.99%。其次是酸化和人体毒性,分别占其影响类型总影响的34.11%和33.26%,主要原因是流化气量大,导致流化气风机耗能高,这也是流态化快速热解有待解决的问题之一。

通过与同样规模的秸秆露天焚烧系统相比较(图7),流态化快速热解具有更优质的环境效益。由于秸秆露天燃烧能耗需求小,在能源消耗影响单元流态化快速热解环境影响较大。但其他环境影响类型(例如酸化、富营养化和全球变暖),流态化快速热解都具有更低,甚至是负值的环境影响。

3.4 敏感性分析

对不同环境影响类型的敏感性分析结果如图8所示。敏感性分析选择主要参数如下:(1)秸秆生长采收过程的灌溉水消耗、柴油和电力消耗;(2)秸秆运输距离;(3)秸秆破碎干燥的电力消耗;(4)秸秆热解的电力消耗;(5)冷凝分离的循环水和电力消耗,变化范围选取为高于和低于基本系统运行条件的20%。图8表明,秸秆生长采收过程的电耗对能量消耗、酸化、全球变暖和人体毒性的敏感性都具有很大影响,而柴油消耗主要对臭氧层消耗和富营养化敏感性影响较大。秸秆运输距离敏感性主要表现在富营养化和臭氧层消耗,其中富营养化上下波动2.93%,臭氧层消耗上下波动9.51%。循环水对各项环境影响类型敏感性都相对较小,上下波动都小于0.01%。电力消耗是整个系统敏感性最大的能耗方式,而秸秆生长采收是整个系统敏感性最大流程单元,因此采用低能耗种植技术,或者优化电力结构,采用绿色发电,可以大幅度降低整个系统能耗,改善不利的环境影响。

图5 系统碳足迹分析Fig.5 The carbon footprint analysis

图6 流态化快速热解系统环境影响结果Fig.6 The environmental impact of straw fluidized fast rapid pyrolysis system

4结 论

图7 流态化快速热解与露天燃烧的环境影响比较Fig.7 The environmental impact comparison between straw fluidized fast rapid pyrolysisand open burning

本文根据我国农村秸秆利用现状与生物质流化床热解特点,建立并优化了农村小规模(秸秆处理量:700 kg/h)的秸秆流态化快速热解流程。通过优化,系统利用高温热解气相换热和烟气干燥秸秆可回收49.67%的热量消耗。系统采用烟气燃烧供热1122.67 MJ/h,实现热量自供应,解决了流化床能耗高的问题,并得到高品质产品。生命周期评价表明整个系统的温室气体排放为-428.42 kg CO2eq。秸秆生产采收是主要能耗单元,其次是热解单元。敏感性分析表明系统对运输距离敏感性降低,解决了农村秸秆运输成本高的问题。秸秆优化热解系统与秸秆焚烧相比,虽能源消耗较高,但环境影响具有很大改观。总之,秸秆流态化快速热解大大节约了秸秆资源化成本,并减少了温室气体的排放,实现了经济效益与环境效益的双赢。

图8 系统主要环境影响类型的敏感性分析Fig.8 The sensitivity analysis of major environmental impact on the system

致谢:衷心感谢恩师天津大学米镇涛教授多年来的关心和指导,谨以此文祝贺他的80岁生日!