汽车制造标准工时的建设方法及应用

曹锐锋,韦 军,刘军舰

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

汽车的制造过程由众多工序组成,各工序工程内容的饱和度、负荷度,体现了车间的管理水平,而标准化管理每个岗位的负荷度,则需引进标准工时。传统的工时数据制定采用经验估值法、历史记录法、秒表实测法,得到的数据主观、受环境影响大、不适用于多人作业,制定的工时数据不能客观反映实际的生产情况。本文结合某公司总装车间的实际情况,引入STDS(Standard Time Data System)来建立标准工时库。区别于传统的工时数据制定方法,STDS 采用国际劳工组织认可的ILO100 的标准操作速度来分解计算每一个SOS/JIS 的标准工作时间,得出的数据更加客观,也更具参考价值。

本文使用STDS 建设总装车间的标准工时库,计算产品的BEC(Base Engineering Content,基本工程内容,也被称为增值操作工时),参考北美通用的产品,其车型的BEC 逐年降低,降低了BEC,即降低了单车的人工成本。另外,在评价产品的设计、制造及车间的管理水平上,BEC 为这些研究提供了一个评估比较的基准。所以本文在建设标准工时库时,更注重于对BEC 的研究。

1 标准工时库的建立

在当今制造业越来越集成化的趋势下,制造过程中的各种数据资源都是相互关联和共享的,如果失去了彼此之间的关联,各部分相互独立,则其价值会大打折扣[1],标准工时库的建设也是如此。标准工时库的建立,需要多方资源的支持与输入,输入信息的准确性、真实性决定了建立工时库的可靠性,在资料收集、梳理以及对计算结果的审核过程中,不能脱离基础数据,要以制造的实际情况为依据。接下来以某车型尾门装饰板组件介绍整个建设过程。

1.1 资料(输入信息)收集

需要收集的输入信息包含:产品数模、工程零件清单、工艺文件和车间的工艺设备、工装工具等的参数信息。

1.2 整理收集的信息

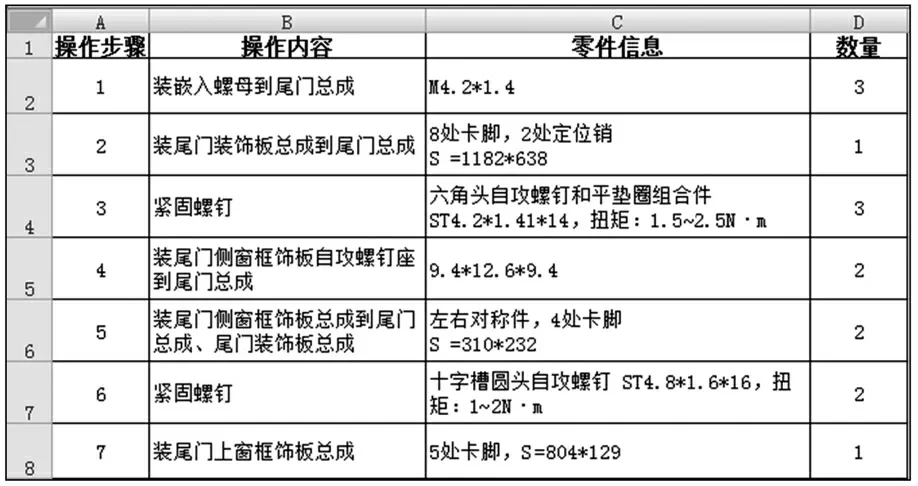

将输入信息参照工艺文件梳理出装配顺序和装配内容,标识出零部件信息及数量。如图1 所示为尾门饰板信息梳理结果。

图1 尾门饰板信息梳理

1.3 将整理好的信息输入到STDS 中

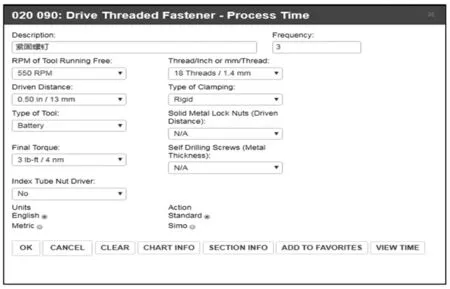

在这个过程中,信息输入对应到STDS 中的操作分为两个步骤:一是根据操作内容选择对应的语句编号;二是根据零部件信息、数量等选择相应的参数。在参数选择界面,不同的操作内容在参数选择上有差异:安装饰板需要选择的参数是饰板的表面积和推紧的次数,定位物体需要选择的参数是零部件的放置距离、调整次数,打紧紧固件需要选择的参数是工具空转转速、紧固件的螺距、紧固长度、工具类型等,如图2 所示为紧固螺钉的参数选择操作界面。

图2 紧固螺钉参数选择操作界面

1.4 计算BEC

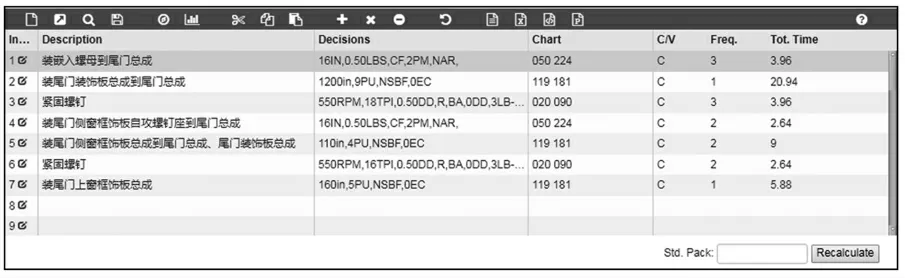

完成语句编号以及语句编号对应的参数选择之后,系统计算出结果(见图3)。

图3 尾门装饰板组件计算结果

1.5 计算结果导出

完成一个组件的计算后,将计算结果选中,导出到指定的Excel 表中,再与第3 步梳理的信息进行合并,保存数据,便于使用传统的办公软件阅读、编辑,也方便没有此系统的工程人员交流、追溯数据。

1.6 数据审核

数据审核,需要结合车间的实际情况,如车间工装工具更新、设备更新、物料放置距离变化等都会导致实际的工时变化,此时就需要重新选择有变更的参数,及时更新计算值,确保计算值和车间的实际值贴近,以保证标准工时库的真实性、可靠性。另外,考虑到因各操作员工的效率不同而导致的计算值和实际值的差异,本文采取现场实测和ILO100 速率标准相结合的方法,将计算值进行一定比例的微调[2]。

1.7 数据整合、汇总成标准工时库

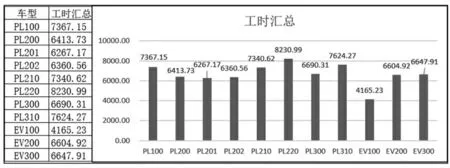

参照以上步骤,将整车的其他零部件工时计算出来,进行汇总,就能得到整车标准工时,以此类推,就能得到全车型的标准工时。本文在标准工时库的建设过程中选择优先建立总装车间在产的基础车型的标准工时库,改款车型只需计算新增加的零部件和结构有变更的零部件,其他变化不大的零部件直接参考基础车型的值,后续新开发的车型亦是如此。如图4 所示为总装车间车型工时汇总。

图4 总装车间车型工时汇总

2 标准工时库的应用

标准工时库的建立,对实际的生产制造具有一定的指导意义,比如进行工时数据(产品工时、整车工时、工厂工时)对标、人员操作效率计算等,来优化产品、改善管理水平,为进一步提高设计、制造及管理水平助力。结合某公司的实际生产过程,本文研究出的工时应用为以下几个方面。

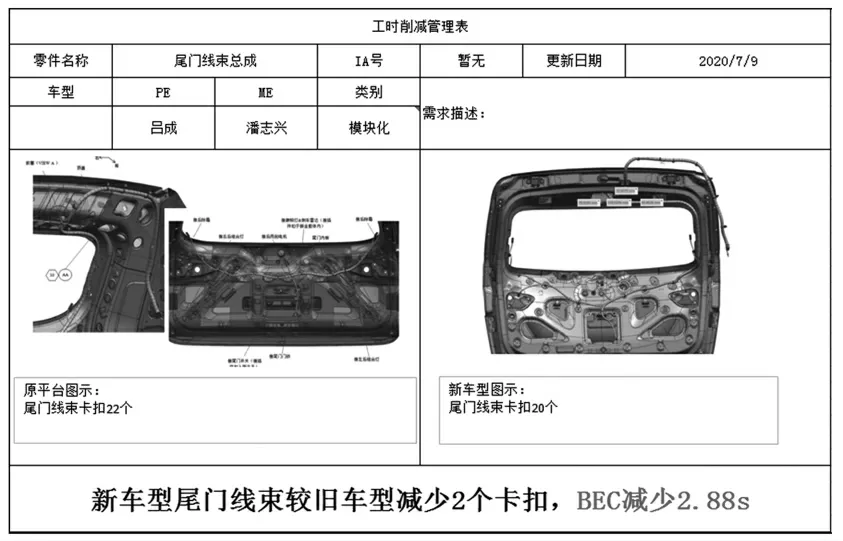

其一,对产品设计,引进标准工时来指导设计、优化产品结构。标准工时库的建立,为产品结构的评估引入了一个新的评价维度:以增值操作工时的高低来评价产品结构的优劣,未来产品的设计方向应向着降低工时的方向进行。在开发新产品的过程中,用工时来约束产品、对标零部件等,从而对产品结构进行优化,如图5 所示,左侧为老车型的尾门线束布线安装方式,右侧为新车型尾门线束设计图,对标老车型的尾门线束,对新车型的布线方式、紧固点进行优化,减少了2 个卡扣安装点,经计算节约工时2.88s。

图5 新车型尾门线束优化

在产品约束方面,通过对标老车型的基础工时,用模块化、集成化的思想指导设计。如:设计能够自定位的零件来减少定位时间;将零件合并减少安装时间;将顶灯、顶灯线束、天线后馈线集成至顶衬,能有效减少工时,节约工时约79.19s。

其二,对产品制造,标准工时在工艺优化上也有着重要作用。工艺优化包含工艺流程优化和更换工艺设备,工艺变更体现在时间上的差异就是工时的变化。标准工时在制造阶段的应用主要体现在两个方面:一是参考基础车型工艺工时优化新车型工艺,如进行工艺的重新编排,将门板内侧的贴片安装布置到车身车间,节约工时约2.4s;二是引入自动化设备提高车间自动化率,如将天窗、座椅、轮胎等大、重物料采用机器人进行装配,既提高了安装精度也提高了安装的效率,有效消除员工操作熟练度、疲劳度对工艺工时造成的影响。

其三,在管理方面,怎么衡量车间管理水平、如何节约成本等也需要标准工时的支持。本文在管理方面研究出的标准工时体系建设方法为:(1)参考产品BEC 优化人员配置:目前在总装车间生产的车型中,一款车型有多种配置,不同配置产品的工时有差异,通过借助BEC 来调整工时有较大变化工位的人员配置,有效节约成本;(2)参考整车BEC,将工时接近的车型安排在同一产线上,提高产线利用率:如将PL200、PL201、PL202 安排在A 线生产,将PL100、PL210、PL310 安排在B 线生产,有效消除等待浪费;(3)工厂管理水平评估:计算BEC 占工厂统计工时(包含BEC 和非增值操作时间)占比,以此指导车间提高管理水平,如可以通过改善物料放置点来减少员工移动距离、统一工具减少设备切换的时间、采用便携式工具减少员工拿取工具的时间等措施来压缩非增值时间,提高BEC 占比。

标准工时不单单只能应用于设计、制造及管理环节中,还贯穿于产品全生命周期。标准工时体系在产品全生命周期中的建设在设计、量产阶段体现的是:工时约束产品设计和标准工时管理,这两部分在前文已有阐述,接下来主要介绍标准工时体系在小批量造车验证阶段的建设。在小批量验证造车之初,参考产品标准工时部署工艺流程;在造车过程中,联合设计、制造、管理等人员评估方案并验证完善,以及进行潜在降低工时的方案探讨工作。这些流程及标准在小批量验证造车阶段成熟后,即可移植到量产阶段,支持量产造车。

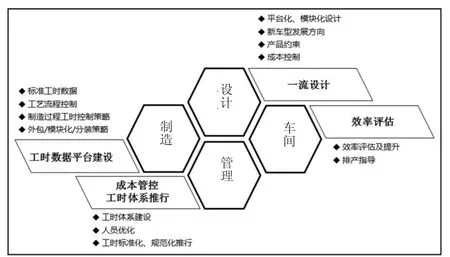

上述的应用,只是标准工时的一部分,本文将继续加强工时业务和其他业务、其他部门的联系研究,建设完整的工时体系业务链(见图6)并推广,最大化挖掘标准工时的价值。

图6 标准工时业务链

3 结束语

本文结合某公司总装车间实际情况,建立标准工时库,从建设过程和标准工时库的应用等展开研究。本文所提出的标准工时库建设及应用方法,同样适用于其他车间、其他制造业,有较强的推广性,且方法简单,参考价值大。为了充分挖掘标准工时的价值,结合实际的生产需求,作者将来会从以下几个方面继续研究:(1)将标准工时库与工段信息结合,为工艺编制搭建新平台;(2)标准工时与三维工厂结合,助力实现精准虚拟制造,打造数字化工厂;(3)标准工时对接产品数据库,建立产品数据与工时数据可视化平台,实现产品数据、工时数据同时快速调用。期望通过这些研究,加强标准工时与其他业务的联系,充分发挥标准工时的价值,为制造数字化智能工厂助力。