数码电子雷管装配生产线的实践

李治国

(安徽雷鸣科化有限责任公司,安徽 淮北235000)

数码电子雷管是一种将普通雷管与电子控制技术相结合,用电子模块实现延时和安全控制等功能的工业雷管。将电子智能芯片植入雷管中,每发雷管中的芯片都存储了各自的特定密码,只有在专用起爆器上输入该密码,数码电子雷管才能被起爆,可有效防止因数码雷管或起爆器丢失、被盗等引起的社会安全问题[1-2]。数码电子雷管本质安全、延时精度高、起爆精度高,有利于全生命周期的精准管控,为爆破领域监管的信息化、数字化和智能化开辟了新时代[3-4]。

2018年,工信部印发的《工业和信息化部关于推进民爆行业高质量发展的意见》《民用爆炸物品行业技术发展方向及目标(2018年版)》中均提出“工业雷管要逐步全面升级换代为数码电子雷管,满足全生命周期公共安全管控标准的要求。”数码电子雷管作为“十三五”时期产品结构调整的主要方向,近几年产量呈快速增长趋势。截至“十三五”末,我国数码电子雷管生产许可能力为5.35亿发。根据2020年民爆行业经济运行分析报告的数据,2020年数码电子雷管产量为1.17亿发,同比增长96.48%,占雷管总产量的12.24%,所占比例比2019年增长6.8个百分点。随着数码电子雷管技术的不断发展和普及,数码电子雷管替代普通雷管成为行业进步的趋势,也成为保障社会生产稳定和安全的重要组成部分[5-6]。

2020年6月,《工业和信息化部关于进一步加强工业行业安全生产管理的指导意见》指出要不断提升安全技术水平,建立健全民爆行业智能制造标准体系,推动智能制造技术的推广应用。推广数码电子雷管装配自动化生产技术和装备。

为适应民爆市场需求,有效落实行业政策,安徽雷鸣科化有限责任公司将原有工业电雷管装配生产线和导爆管雷管装配生产线进行技术改造,完成数码电子雷管装配生产线建设。生产线设计改造以先进性、适用性、可靠性和经济性为原则,充分利用原有工房,减少建设投入。设置引火元件对焊工房和导爆管雷管、数码电子雷管装配工房,完成年产200万发数码电子雷管的任务。

1 数码电子雷管装配生产线设计

数码电子雷管装配生产线采用分段式输送技术,每个工序之间的传送带是独立传送,既有效地防殉爆,又提高了生产效率。全线采用PLC、工控机、视频等综合远程监控,实现人机隔离、自动化,具有安全性高、产能高、产品质量稳定、性能好等特点[7]。

1.1 设计内容

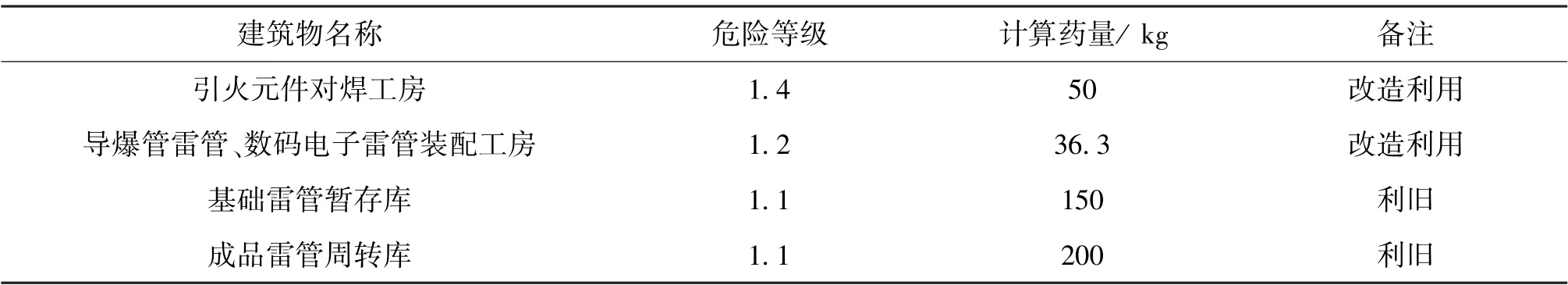

数码电子雷管装配生产线的技术改造不新建工房,不改变厂区现有各生产线布局,仅根据项目建设需要,对个别建筑物功能进行调整。生产线中主要危险性建筑物的危险等级及计算药量见表1。

表1 危险性建筑物的危险等级及计算药量

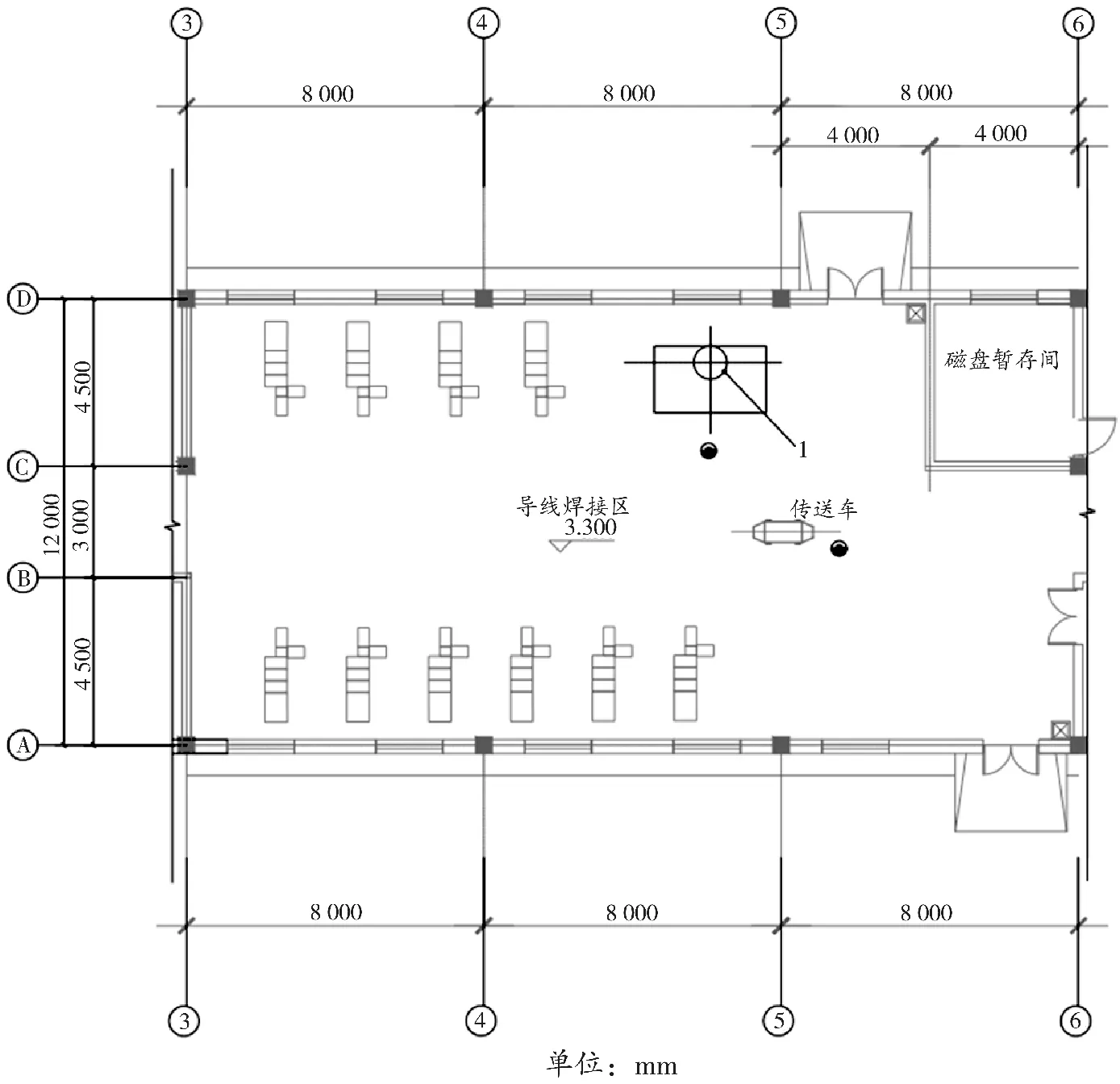

原刚性药头焊接工房调整为引火元件对焊工房,利用原有设备、设施进行数码电子雷管的芯片蘸药及烘干。新增一台焊接机,进行数码电子雷管的脚线和芯片的铆接和激光焊接,避免了采用普通锡焊容易出现两点粘连、虚焊、焊接效率低等问题,保证焊接质量稳定[8]。引火元件对焊工房工艺设备的布置情况如图1所示。

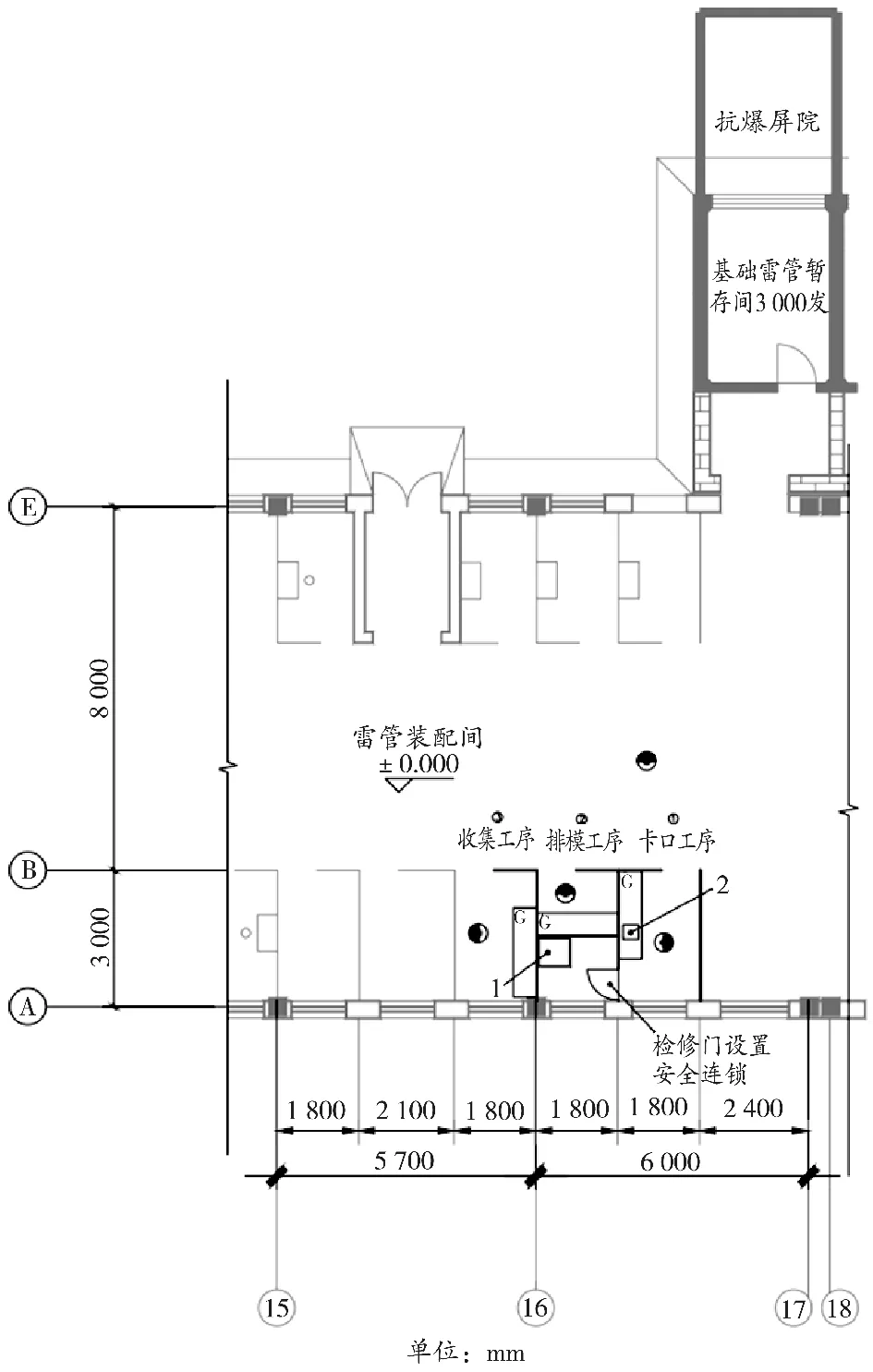

原导爆管雷管装配工房调整为导爆管雷管、数码电子雷管装配工房。导爆管雷管和数码电子雷管生产不同时进行。利用原有工房内闲置的钢板防护间,设置卡口、排模、包装工位,新增一台卡口机和一台自动检测注码绑定激光编码机。其工艺设备布置情况如图2所示。

1.2 数码电子雷管生产工艺流程

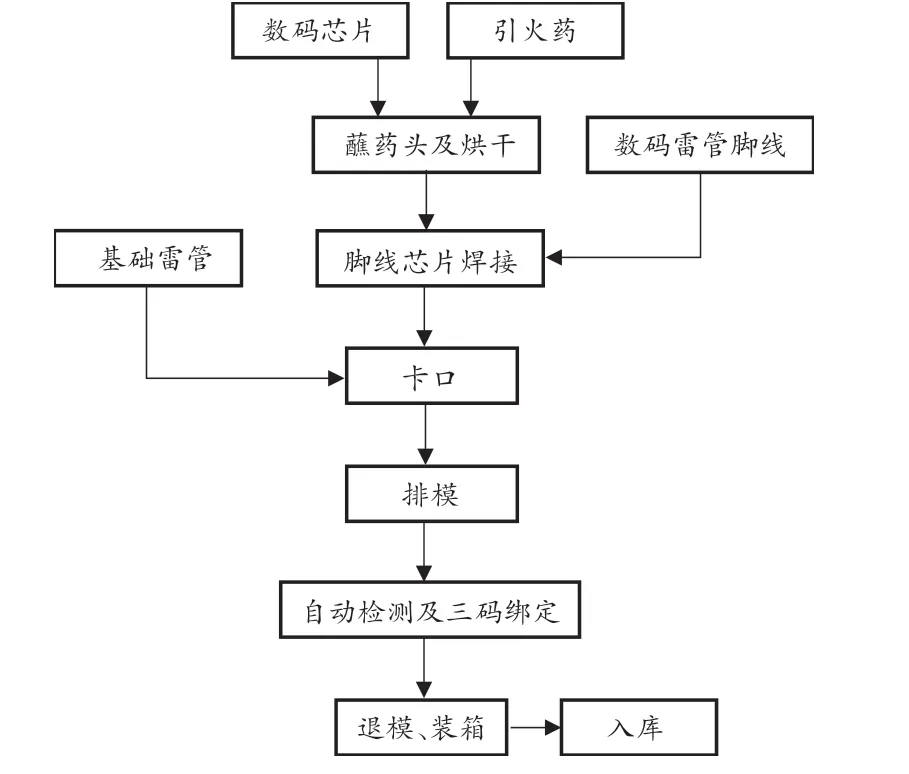

数码电子雷管生产工艺流程如图3所示,具体操作步骤为:

微课已然成为热词,教育者如何在纷杂的环境中保持应有的姿态,如何在各类评比中把握正确的微课制作方向,尤其是如何从微课的技术思维转变为教学思维,是非常难以解决的问题。

图1 引火元件对焊工房工艺设备布置

图2导爆管雷管、数码电子雷管装配工房工艺设备布置

1)芯片蘸药头及烘干。在引火元件焊接工房内利用原有设备设施进行数码芯片蘸药头及烘干。

2)脚线焊接。在引火元件焊接工房内进行雷管脚线和芯片的铆接和激光焊接后,人工传递到基础雷管卡口工位。

3)基础雷管传递。基础雷管由人工从基础雷管暂存库传递至卡口工位,一次传递不超过200发。

4)基础雷管卡口。由操作人员在钢板防护间内卡口设备上完成单发卡口,通过气动钢板防护窗传递到排模工位。

5)排模。由人工将卡口成品和线卡排列在装配模具上,线卡和雷管本体交错排布,共5发,脚线放置在方形空间内,方形空间可容纳5根25 m以内的打把脚线。排模工位设置1个,排好后通过气缸将装配模具送入抗爆间室内进行装配生产。

6)数码电子雷管自动检测、注码、三码绑定及管壳码线卡码自动激光蚀刻编码。载有卡口成品的装配模具由排模间推入气缸送到位后,底部顶升定位气缸动作,同时下压定位动作。完全定位后,芯片检测气缸顶升,完成芯片检测,如果检测合格,注码和三码绑定,该工位的数据由系统自动传输到激光编码机上存储备用,如果该模具上有不合格品,不合格品由控制系统自动标识提醒,该模具上的5发产品均不参与编码,该模具送出后声光报警系统提示不合格品位置,操作工进行人工分拣。已经检测注码绑定完毕,且均是合格品的装配模具由左右气缸推动到编码工位,激光编码机按系统要求对线卡进行二维码(或条形码)蚀刻,对管壳进行数字编码。该工序间最大产品数为10发。

7)退模、装箱。进行成品的收集、装箱,成品转运至成品中转库。

图3 数码电子雷管生产工艺流程图

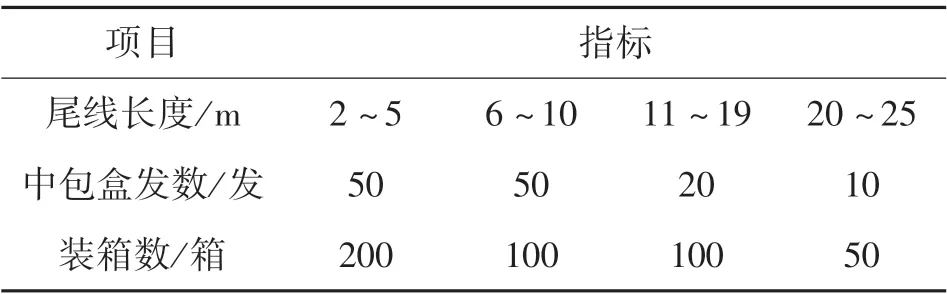

2 数码电子雷管产品规格及性能指标

表2 数码电子雷管产品规格

数码电子雷管主要性能指标需符合WJ 9085—2015《工业数码电子雷管》要求。

1)延期时间:根据用户要求在0~16 000 ms范围自行设定。

2)延期时间精度:在-20℃、70℃及常温试验条件下,延期时间≤150 ms时,误差≤±1.5 ms;延期时间>150 ms时,相对误差≤±1%。

3)抗震性能:将数码电子雷管置于凸轮转速(60±1)r/min,落高为(150±2)mm的震动试验机中,连续震动10 min。震动过程中不会发生爆炸、结构松散或损坏等现象,测试结束后数码电子雷管还能正常起爆。

4)起爆能力:8号数码电子雷管应能炸穿5 mm厚铅板,穿孔直径应大于数码电子雷管外径。

5)抗水性能:常温下,浸入压力为(0.05±0.002)MPa的水中保持4 h,取出后雷管可正常起爆。

6)抗拉性能:将雷管在19.6 N的静拉力作用下持续1 min,雷管密封塞和脚线不发生目视可见的损坏和移动,雷管可正常起爆。

7)可燃气安全度:煤矿许用型数码电子雷管在浓度为9%的可燃气中起爆时,不应引爆可燃气。

8)静电感度:在电容为500 pF、串联电阻为5 000Ω及充电电压为25 kV条件下,对脚线-脚线、脚线-管壳放电,雷管不会发生爆炸。

9)耐温性能:数码电子雷管在85℃的环境下保持4 h,不会发生爆炸;取出后应能正常起爆。在-40℃的环境中保持4 h应能正常起爆。

3 数码电子雷管装配生产线安全设计

3.1 工艺安全联锁

1)相邻工位之间的产品传递是通过落差20 cm的滑道进行的,即采用民爆行业常用的落差方式防殉爆,或采用脚踏气动钢板隔离窗防殉爆。

2)数码电子雷管检测和激光编码间与外面的操作人员用钢板装甲隔离,产品出入通过自动隔离窗进行。在检测或编码时,自动隔离窗不允许打开,同时,自动隔离窗打开时,设备也不进行检测或编码。

3)维修通道的门有安全联锁开关,如果该门未处于关闭状态,生产设备停机报警。

3.2 钢板防护

为了防止各工序间的传殉爆,数码电子雷管装配生产线采用钢板防护结构,在各个操作工位设置了钢板防护。基础雷管暂存间和数码电子雷管暂存间均为抗爆间室,门为抗爆门。人工操作工序与危险工序实现人机隔离。各生产工房新增的钢板防护要求为:

1)钢板防护间隔离钢板均应落至地面,不留缝隙,钢板之间应连接牢固,钢板与钢板之间不应存在缝隙。

2)钢板防护间上方均应独立设置钢丝网,钢丝网之间不应相互连接。钢丝网上应独立铺设柔性透明且厚度为1~2 mm的PVC板(亦称PVC水晶板),板应具有难燃性和自熄性(火源移开后燃烧和微燃立即停止),PVC板应与防护钢板紧密连接,不留缝隙。

3)相邻工位均存在基础雷管的防护钢板间,防护钢板上不应存在常开孔洞,若开孔洞,应设置可靠的常闭自动防护窗(仅传递时可开启)。

4)要完善钢板防护间内管理和技术措施,严禁防爆箱、工作台面危险品超量;要及时清理干净钢板防护间内防爆箱、工作台面浮药。

4 结语

数码电子雷管装配生产线利用了原有生产线的平面布局,布局简洁、合理,各工序间安全联锁装置及自动控制系统运行顺畅,实现了生产过程的人机隔离、自动化、连续化作业,提高了数码电子雷管装配生产的效率和本质安全水平。