浅谈电子雷管生产过程中的安全问题

任泰昌

(江西新余国泰特种化工有限责任公司,江西 新余338018)

电子雷管具有较高的安全性、可靠性,可有效监管性,精度高,在全国范围内被广泛应用[1-4]。工信部在《工业和信息化部关于推进民爆行业高质量发展的意见》中提出“推进起爆器材向安全、可靠、高效及提高社会公共安全水平方向转型,加大对数码电子雷管的推广应用力度”的要求,电子雷管产品用量逐年增加,成为替代普通雷管的首选。

1 概述

电子雷管在我国起步相对较晚,截至目前,除小部分雷管生产企业配置了电子雷管自动生产线,实现自动化生产外,绝大部分雷管生产企业仍采用手动或半自动生产设备,通过人工辅助方式进行电子雷管生产。不论手动或半自动生产设备还是自动生产线,在某些关键且危险工序仍很难做到真正意义上的人机隔离生产,存在一定的安全隐患。笔者对电子雷管生产过程中可能存在的安全问题进行分析、汇总,提出可行的解决办法,降低生产过程中发生安全事故的概率。

2 电子雷管生产工艺

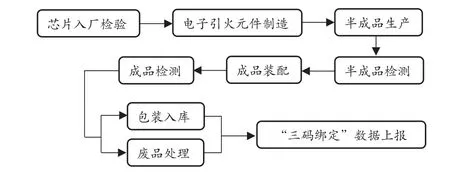

电子雷管的生产主要包括芯片入厂检验、电子引火元件制造、电子引火元件与脚线对焊成半成品、半成品检测、成品装配、成品检测、“三码绑定”数据上报以及包装入库等[5-6]。各雷管生产企业根据“三码绑定”数据上报方式(分在线上报和离线上报两种方式)的不同,各主要生产环节的顺序略有差异。以江西新余国泰特种化工有限责任公司的GT-1型电子雷管生产工艺为例,主要生产环节流程如图1所示。

图1 GT-1型电子雷管主要生产环节流程

3 电子雷管生产过程中可能存在的安全问题

电子雷管的生产方式有手动、半自动及自动化3种生产方式[7-8]。为全面分析电子雷管生产过程中可能存在的安全问题,以手动及半自动生产为例进行剖析。电子雷管生产过程中可能存在的安全问题包括单个生产环节和整个生产环节。现对两个环节的安全问题进行分类归纳。

3.1 单个生产环节

3.1.1 电子引火元件制造

电子引火元件制造环节的安全问题主要来源于点火药剂。各企业使用的点火药剂虽略有差异,但本质上都含有一定感度的化工药剂。在药头制造时,不能麻痹大意,需做好防护措施。

3.1.2 半成品生产

半成品生产环节的主要工作是完成电子引火元件与脚线的可靠对焊。焊枪持续处于约400℃的高温状态,很容易造成烫伤。

3.1.3 半成品(成品)检测

半成品(成品)检测环节是一个普检过程,需要对每一发产品进行检测[9]。把半成品(成品)接入相应的检测设备,将检测出的项目信息与预设的产品检验项目信息比对,判定是否合格。检测桥丝电阻时,在检测过程中会有微弱的电流通过桥丝,可能存在引燃点火药的安全问题。

3.1.4 成品装配

电子雷管成品装配环节主要是将对焊好的电子引火元件插入基础雷管[10],然后用卡口编码一体设备进行卡口装配,在这个生产过程中可能存在的安全问题为:

1)在插管过程中,电子引火元件的药头被摩擦、引爆,进而引爆基础雷管;

2)在插管过程中,摩擦到基础雷管内壁可能存在的浮药,导致基础雷管被引爆。

3.2 整个生产环节

3.2.1 静电

静电的来源很广,人或物的因素都可能产生静电,影响电子雷管全过程的安全生产。电子雷管具有一定的抗静电性能,即在电容为500 pF、串联电阻为5 000Ω及充电电压为25 kV的条件下,对电子雷管的脚线-脚线、脚线-管壳放电,电子雷管一般不发生爆炸。但是,组成电子雷管的基础元件(电子引火元件和基础雷管)的抗静电性能相对于成品电子雷管较差[3]。因此,需对基础元件及电子雷管生产过程做好静电消除措施,提高本质安全。

3.2.2 摩擦

与静电问题相同,摩擦问题也贯穿于整个生产环节,主要对电子引火元件和基础雷管造成影响。由于电子引火元件和基础雷管均可能含有摩擦感度较高的药剂,摩擦均会导致引发安全问题。

4 解决措施

电子雷管作为一种新兴的民用起爆器材,安全生产和安全使用是前提[11-12]。生产企业必须采取必要的安全措施,保证电子雷管的安全生产。

4.1 减小静电影响

为了减小静电对电子雷管生产过程的影响,应尽可能地消除静电。生产工人应严格执行公司安全生产要求,穿戴好劳保护具以及防静电手链或脚链,在进入生产工房之前,尽可能消除人体产生的静电;工作台及生产设备做好接地措施,尽可能消除设备运行过程中产生的静电;脚线包装箱和成品包装箱由防静电材质材料制成,禁止易产生静电的包装箱进入电子雷管生产工房。

4.2 减小摩擦影响

电子雷管整个生产过程中,摩擦不可避免。但是,在易产生危险的重要生产工序,应尽量避免摩擦。电子引火元件生产环节的滴药工序应避免摩擦到点火药剂,保证滴药工序的安全;成品卡口装配工序应避免摩擦到点火药头和基础雷管内壁的浮药,避免因摩擦造成产品误爆,引起安全生产事故。

4.3 做好药头保护

由于各芯片结构之间存在差异,电子引火元件的结构也各不相同。电子引火元件有的采用带碗状的刚性药头作为点火部件,有的采用未做任何防护措施的刚性药头作为点火部件,有的在刚性药头表面套装了防静电的硅胶套管等。为提高电子雷管生产过程中的安全水平,建议所有的电子雷管生产企业对电子引火元件的点火部件做保护处理,减小生产、运输及使用过程中对点火部件的影响。

4.4 提高芯片的本质安全性

电子雷管的安全性能很大程度上取决于芯片本身[13]。电子雷管在芯片选用上必须选择安全性能高的芯片[14],要求芯片具备较好的抗交流、抗直流、抗静电、抗杂散电流、抗高能电压及抗干扰能力。保证芯片的本质安全,从源头抓起,能确保电子雷管的本质安全,进一步保证电子雷管生产环节的安全性能[15]。

4.5 提高检测设备的安全性能

采用专用的检测设备检测电子雷管半成品(成品),所有检测设备应经过专业鉴定部门进行定期检定,确保检测设备输出的各项参数正常。

4.6 加强对生产人员的生产工艺培训及安全培训

人的因素是能否安全生产的关键,生产人员的安全意识和安全知识对电子雷管生产环节的安全性具有较大影响。生产操作人员经过严格的生产工艺培训及安全培训合格后,方可持证上岗。生产工艺的培训应尽可能详细,包括各工序应该完成的具体内容及注意事项,让操作人员在操作过程中知道“做什么,怎么做;注意什么,怎么注意”,全方位提升操作人员的工作能力。安全培训应该在“安全第一,预防为主,综合治理,全员参与”的前提下,认真贯彻落实到每一个生产工序。生产班组的主要负责人每天应该召开班前提示会,宣贯电子雷管安全生产的细节及安全注意事项,确保有序、安全生产。

4.7 加快电子雷管自动生产线的研制与应用

《实施科技质量水平提升专项行动推进民爆行业智能制造》中提出“智能制造是实现民爆行业工艺技术创新、生产流程再造、专业设备升级、质量安全水平提升的有效途径,在全国各行业领域智能制造试点示范方面也发挥模范带头作用”和《工业和信息化部关于推进民爆行业高质量发展的意见》中提出的“建立并完善民爆行业智能制造标准体系,推动智能制造技术的推广应用,不断提高行业智能制造水平和生产线本质安全水平”,电子雷管自动生产线的研制和应用已经是电子雷管安全生产的一个重要保证。各电子雷管生产企业应加大研发力度,自主研发或引进符合智能制造的电子雷管自动生产线,优化生产工艺,使电子雷管的生产实现人机隔离,降低电子雷管安全生产风险,推动电子雷管的安全生产。

5 结语

通过分析手动、半自动电子雷管的生产工艺过程可知,要做好安全生产工作,生产企业必须加强生产过程控制,减小静电、摩擦对电子雷管生产过程的影响,采取措施保护药头,提高电子雷管的本质安全性;还要经常性、习惯性地对生产人员进行生产工艺培训及安全培训,增强操作人员的生产业务水平和安全生产意识。同时,加快研制电子雷管自动生产线并投入使用,实现电子雷管生产自动化,也是降低电子雷管安全生产风险的有效途径。