深孔爆破在边坡施工中的应用

张成俊,徐海峰

(中煤科工集团淮北爆破技术研究院有限公司,安徽 淮北235000)

中深孔具有爆破生产效率高、大块率低和安全性高等特点,近年来在公路施工中被广泛应用。顾飞等[1]在高速公路深路堑中,采用深孔控制爆破,降低了炸药单耗,提高了一次爆破方量。姜世波[2]根据不同路段环境在路堑中采用微差爆破,有效控制了爆破飞石、块度,取得了良好的爆破效果。中深孔爆破路堑应用较广,但边坡稳定性是影响施工安全的重要因素。露天开采边坡稳定性受到多种因素的影响,如边坡岩性、结构面特征、岩体物理力学性质等内部因素和台阶高度、最终边坡角、爆破方式、爆破振动等外部因素[3-5]。在露天爆破中,既要确保施工过程中的质量控制及安全防范,又要确保边坡的稳定性。鉴于以上分析,在某工程标段的边坡施工中,采用深孔台阶爆破,精确设计爆破方案,克服了施工中遇到的难点,最终达到了预期的爆破效果。

1 工程概况

某工程标段主要为剥蚀低山丘陵地貌,沿线地层多为燕山期花岗岩等。合同段内高边坡共计3个:ZK278+220~ZK278+515最大高度为38.1 m(五级坡),坡长295 m;YK277+300~YK277+470最大高度为35 m(四级坡),坡长170 m;YK278+220~YK278+280最大高度为29 m(四级坡),坡长60 m。根据工程经验,采用深孔爆破技术进行开采施工。

2 深孔台阶爆破设计

2.1 爆破参数设计

利用潜孔钻机打孔,充分利用自然临空面,爆破参数设计如下:

1)炮孔直径d=100 mm;台阶高度H=10~12 m;超深h=(0.15~0.25)H=1.5~2.5 m,由于岩石硬度中等偏低,取2.0 m。

2)炮孔深度L:L=H+h=12~14 m,越接近于边坡位置,孔深越大;当炮孔不直时,L=(H+h)/sinα,α为台阶坡面角。

3)底盘抵抗线W1:W1=(25~35)d,岩石松软,台阶中等,W1过大易造成根底增多,大块率高;过小则增大钻孔工程量,且岩块易抛散,影响爆破效果。W1取32d,为3.2 m。

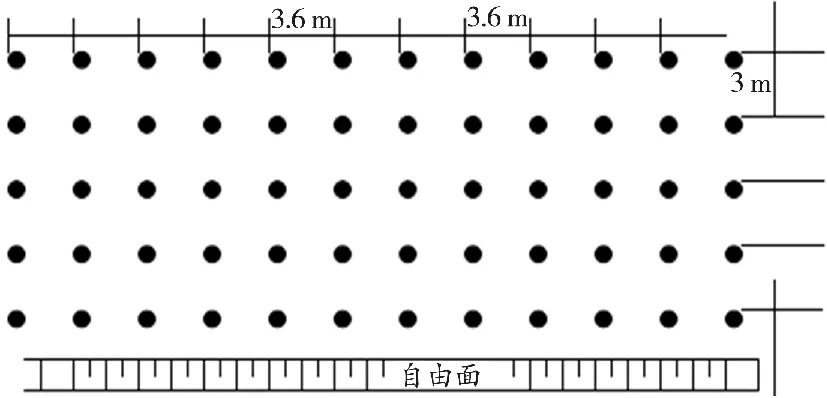

4)孔距a:a=mW1=3.5 m,炮孔密集系数m取1.1。

5)排距b:本段利用了多排微差爆破,采用正三角形布孔时,排距与孔距的关系为b=0.866a,即b=3.0 m。

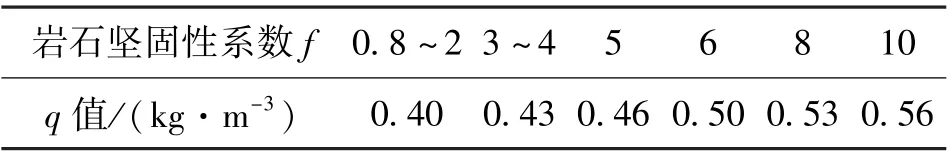

6)炸药单耗q:表1中的q值为标准抛掷爆破单位装药量,本段爆破采用弱抛掷爆破,选取q值时,可乘以n=0.6~0.8的修正系数。普氏系数f=4~6,再根据现场爆破试验后堆积物形状、石块大小、出渣量,确定q=0.32 kg/m3。

表1 炸药单耗q值

7)单孔装药量:第1排炮孔单孔装药量Q=qW1aH=0.32×3.2×3.5×10=35.84 kg,取36 kg。如果设置了多排孔,从第2排起,单孔装药量Q=kqabH,k为前排各排炮孔的矿岩阻力作用的增加系数,取1.1~1.2;第二排Q=kqabH=0.32×3.5×3.0×10×1.1=36.96 kg,取37 kg。

8)装药长度L1:L1=4Q/(ρπd2)=4×37/(1 000×3.14×0.1×0.1)=4.7 m。

9)堵塞长度L2:L2=(20~30)d,取2.5 m,L1+L2<L,中间采用水袋间隔或空气间隔装药。

2.2 边坡预留光爆层的光面爆破参数设计

1)钻孔直径D:D=100 mm。

2)台阶高度H:台阶高度要持平于主体石方爆破台阶,取H=10 m。

3)炮孔超深h:h=(0.1~0.15)H,取h=1.5 m。

4)炮孔长度L:L=(H+h)/sinα,α为边坡钻孔角度。炮孔采用与边坡一致的倾斜炮孔,台阶坡率不同,钻孔角度有较大差别。边坡坡度1∶0.75,L=14.4 m;边坡坡度1∶1,L=16.26 m;边坡坡度1∶1.25,L=18.4 m。

5)光面爆破最小抵抗线W2:W2=KD=(15~25)D,W2取2.0 m。

6)炮孔间距a1:a1=(0.6~0.8)W2,a1取1.2 m。

7)线装药密度q1:q1=K1a1W2,依据岩石的特性,取0.25 kg/m3。

8)单孔装药量Q:Q=q1L。边坡坡度1∶0.7,Q=3.75 kg;边坡坡度1∶1,Q=3.25 kg,边坡坡度1∶1.25,Q=3 kg。

9)填塞长度Lt:Lt=2 m。

10)不耦合装药系数k,取2。

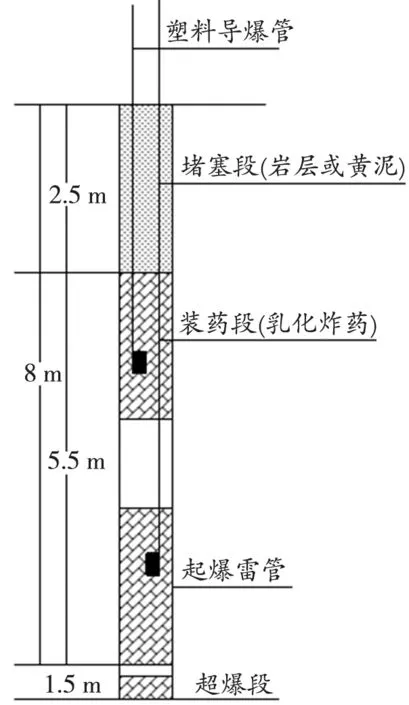

2.3 装药、填塞和起爆网路设计

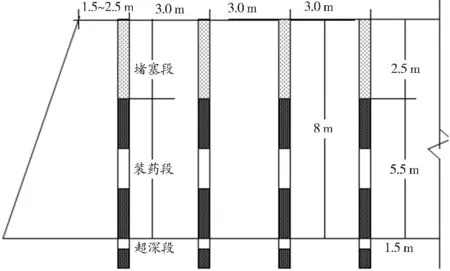

2.3.1 炮孔装药结构

依据炸药装填密度及炮孔深度,合理选择装药结构,对于深孔松动爆破来说,主爆区炮孔采用连续装药和底部间隔装药结构,如图1所示。光面爆破炮孔采用空气间隔的不耦合装药结构,如图2所示。要一段一段地进行装药,每段之间隔置一部分空气,孔内由导爆索来相连,底部的药量为1.5 kg,中间药量为1 kg,距离孔口3 m装0.75 kg,用2 m长的炮泥来封口。

图1 主爆孔装药结构

图2 边坡光面爆破装药结构

2.3.2 炮孔布置方式

炮孔布置采用矩形布置,布置示意图如图3所示,分台阶爆破炮孔布置剖面如图4所示。

图3 炮孔布置

图4 分台阶爆破炮孔布置剖面

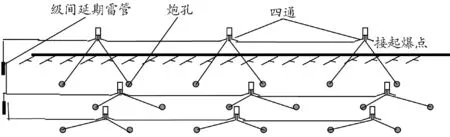

2.3.3 起爆网路设计

设计采用非电起爆网路(导爆管起爆网路)。在起爆炮孔排数较少时使用孔内延时起爆网路;当起爆孔数量较多时,采用孔内外延时相联合的办法,高、低段位的非电雷管要置于孔内、外。可依据每一次的爆破孔数来选取延时法。具体要求:①将两发同段位非电毫秒雷管放于同一个起爆药包里。②当簇联导爆管时,要利用两发同段位非电传爆毫秒雷管,控制导爆管不超过20根。③导爆管雷管的聚能穴要反向导爆管传爆。④相连的导爆管不得出现死结、弯曲、壁管受损、受力较大,防止水进入导爆管。

根据类似工程的经验及相关资料[6-8],微差间隔时间Δt取50~75 ms。

1)非电起爆网路布置

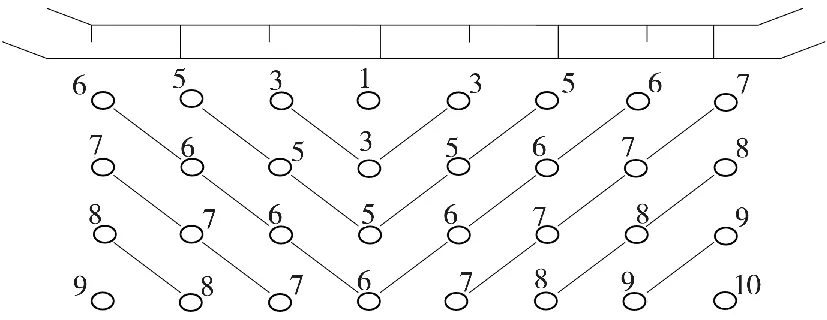

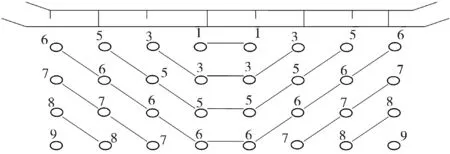

爆破分区分段展开深孔台阶爆破时,通常会排布2~4排孔,再依据现场实际情况来使用孔内、孔外微差(见图5)和排间微差方式以及“V”形(见图6)和梯形(见图7)微差起爆方式。

图5 孔内、孔外微差网路

图6 “V”形孔内延时起爆网路

图7 梯形孔内延时起爆网路

2)网路连接起爆顺序

非电毫秒起爆网路连接方式通常有两种:一是四通复式网路连接;二是两发同段传爆雷管簇联式。依据最大允许单响药量得出分段起爆孔数目,并以此为参考来实施网路分段相连。

爆破孔的起爆次序通常是由台阶自由面开始,然后再起爆后排炮孔,这样使爆破的效果更佳,而且爆堆容易铲装。有时为了控制飞石的飞行方向,起爆方式通常有两种:一种是从一端到另一端逐一起爆;另一种是由两端向中间靠拢[9-10]。

此次爆破使用导爆管雷管起爆网路,安全系数更高而且相当稳定。炮孔内采用两发高段位非电导爆管雷管(MS-15),炮孔外采用低段位非电导爆管雷管(MS-4),由以上两种段位的雷管组成孔外接力起爆网路,能够降低爆破振动效应和改善爆破效果,局部网路图如图8所示。

图8 起爆网路示意图

3 深孔爆破中出现的难点

深孔梯段爆破时,利用ø100潜孔钻机钻孔,开挖深度均超过5 m,在施工中发现部分炮孔含水,装药前需将孔内水排出。因此,炮孔验收时先查看孔中含水情况。检查有无水,一般用一块小石块丢入炮孔中,听是否有水声。如果有水,应该用皮尺测量水的深度,检查后仍将孔口堵塞,并在堵塞物上做好记号,以便装药前进行排水或装药时采取防水措施[11-12]。

1)炮孔内有水的排水措施:一是采用高压风管将孔内的水吹出;二是当水量不大时用海绵等物将水蘸吸出来;三是直接装入防水炸药,引爆后将炮孔内的水排挤出来;四是用潜水泵将炮孔内的水抽出。当炮孔所处的岩层比较破碎时不宜吹水,以免堵塞炮孔。

2)炮孔内有水范围内全部装乳化炸药,当装入的乳化炸药高出水面约1 m以上时,再装其他炸药。装药时,由于炸药在水中下降慢,要缓慢放入孔内,防止装药速度过快造成堵孔。

4 爆后效果及结语

对高速公路的3个高边坡采用深孔爆破方案,并进行了详细的参数设计、装药结构设计和网路设计。爆破后,经检查没有盲炮,爆破飞石在安全范围内。成型边坡稳定并符合坡面平整度要求,光面爆破炮眼残留率达95%以上,爆破效果达到预期,可为类似爆破工程提供参考。