调直及锈蚀对CRB600H钢筋力学和锚固性能影响试验研究

刘家慧, 刘立新

(郑州大学综合设计研究院有限公司, 郑州 450002)

0 概述

CRB600H钢筋又称CRB600H高延性冷轧带肋钢筋,是我国近年来研制开发的新型小直径带肋高强钢筋,其生产工艺的特点是对热轧低碳盘条钢筋进行冷轧后增加了控温回火热处理过程,既提高了钢筋的强度又能使钢筋保持较好的延性,并可规模化生产,保证钢筋质量。与传统冷轧带肋钢筋相比,CRB600H钢筋有明显的屈服点,强度和伸长率指标均有显著提高,是冷轧带肋钢筋的更新产品,已列入新修订的国家钢材产品标准《冷轧带肋钢筋》(GB/T 13788—2017)[1]。CRB600H钢筋的直径规格为5~12mm,外形(月牙纹)与热轧带肋钢筋相同,其调直、弯曲等加工性能也与小直径热轧带肋钢筋基本相同,主要以盘卷形式供货。表1为CRB600H钢筋的力学性能指标[1],相关技术标准规定在工程应用中材料分项系数取γs=1.25,抗拉强度设计值取fy=430N/mm2,高于HRB400钢筋(fy=360N/mm2),略低于HRB500钢筋(fy=435N/mm2),在受弯构件计算中可考虑塑性内力重分布[2-3]。

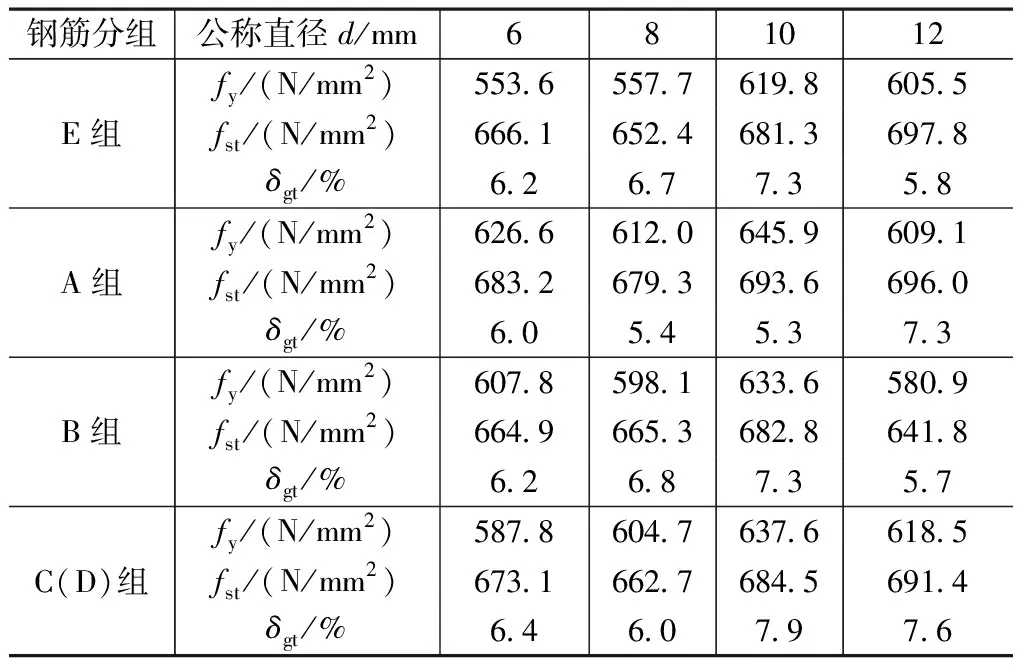

CRB600H钢筋力学性能指标 表1

CRB600H钢筋生产过程中不需要添加合金元素,可节省珍贵的合金资源;经耗能评估,CRB600H钢筋生产过程的总耗能与小直径HRB400钢筋相比,每吨产品总耗能可减少9.7kg标准煤;与小直径HRB500钢筋相比,每吨产品总耗能可减少12.4kg标准煤,符合节能环保的技术经济政策[4-5]。由于CRB600H钢筋可节省合金资源和能源,成本相对较低,而强度提高较多,作为小直径高强钢筋的补充产品,可用于梁、柱箍筋和剪力墙的分布钢筋,尤其是用于混凝土板类构件的受力钢筋和构造钢筋可明显减少钢筋用量,从而降低造价,取得较好的社会效益和经济效益,目前已在国内多个省市的工程中使用,均取得了节约钢材、节省钢筋费用的效果。

通过对CRB600H钢筋施工现场的调查,发现钢筋在调直、加工或安装后由于各种因素的影响,存在混凝土不能及时浇筑的情况,虽采取了一定防锈措施,但因钢筋在现场暴露时间较长,仍会发生表面锈蚀的现象。有关研究表明,钢筋锈蚀后的强度、伸长率以及与混凝土的黏结强度有一定降低,并可能影响构件的受力性能。文献[6]将钢筋在弱酸溶液浸泡发生不同程度锈蚀后进行的试验表明,轻微锈蚀对钢筋强度不会产生太大影响,但随着锈蚀率(截面面积或单位长度重量减小百分率)的增大,钢筋的强度和伸长率均有所降低;文献[7-8]对混凝土梁中的钢筋进行快速锈蚀后的抗弯试验表明,当锈蚀率增大到一定程度后,由于钢筋的有效截面面积减小以及与混凝土的黏结强度下降,导致梁的抗弯承载力下降并容易产生开裂;文献[9-10]分别对热轧变形钢筋与混凝土的黏结性能进行了综述和试验研究,也表明锈蚀率增大到一定程度后,钢筋与混凝土的黏结强度和黏结刚度均有所降低。

上述对钢筋锈蚀后的力学和构件性能的研究主要集中于直径较大的热轧带肋钢筋,并采用电化学等快速锈蚀的方法,钢筋锈蚀率较大(2%~10%);而对CRB600H钢筋这种经过冷轧回火的小直径(5~12mm)钢筋,在施工现场暴露较长时间发生表面锈蚀后的力学和锚固性能的研究尚未见报道。此外CRB600H钢筋施工前需进行调直,调直后钢筋的强度、伸长率和重量偏差均有一定变化,《混凝土结构工程施工质量验收规范》(GB 50204—2015)[11]规定了热轧盘卷钢筋调直后伸长率和重量偏差要求,但对CRB600H钢筋调直前后力学性能和重量偏差比较的试验也未见报道。本文在前期对CRB600H钢筋黏结锚固性能研究的基础上[12-13],结合工程实际需要,进行了CRB600H钢筋调直前后、室外暴露30d和120d出现表面锈蚀后的力学和锚固性能试验研究,提出了相应的处理建议。

1 试件制作和试验方法

1.1 钢筋试件

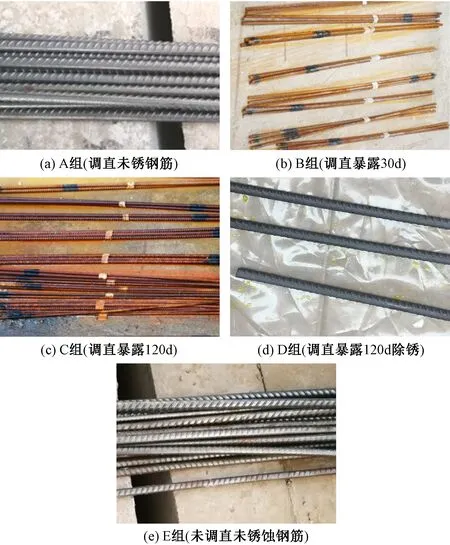

试验钢筋采用河南安阳某新材料股份有限公司以盘卷形式供货的CRB600H钢筋,公称直径分别为6,8,10,12mm,采用无延伸功能的机械调直机调直。钢筋试件按试验要求分为5组,钢筋试件照片见图1。E组(对照组,图1(e))为未调直未锈蚀钢筋,直接在盘卷上按规定长度截取,用人工敲直后用于试验; A组(图1(a))为调直未锈蚀钢筋,调直后立即按规定长度截取用于试验;其余3组钢筋试件分别放置于室外混凝土地坪上,每周喷水2次使其表面逐渐发生锈蚀,其中B组(图1(b))和C组(图1(c))钢筋分别在室外暴露30d和120d后用于试验,D组(图1(d))钢筋调直后在室外暴露120d用毛刷或钢刷清除表面浮锈后用于试验。

图1 钢筋试件

1.2 拔出锚固试件

拔出锚固试件尺寸如图2(a)所示,分为A,B,C,D,E五组,与钢筋试件的分组对应;钢筋直径d为6~12mm,锚固长度分别为10d,15d和20d,如表2所示;每组36个试件(共180个),设计混凝土强度等级为C35。钢筋的直径和锚固长度按表2参数确定后,靠近受力端的无锚固段长度取50mm,用胶布缠绕与混凝土隔离;自由段长度不小于50mm,受力段长度不小于500mm。各组钢筋试件制作完成后分别放入试模(图2(b))浇筑混凝土,每组锚固试件一次浇筑,每组试件制作6个100mm×100mm×100mm的立方体试块。各组试件混凝土浇筑完成后进行养护,达到规定龄期时拆模进行试验。

图2 拔出锚固试件

锚固试件参数 表2

1.3 试验方法

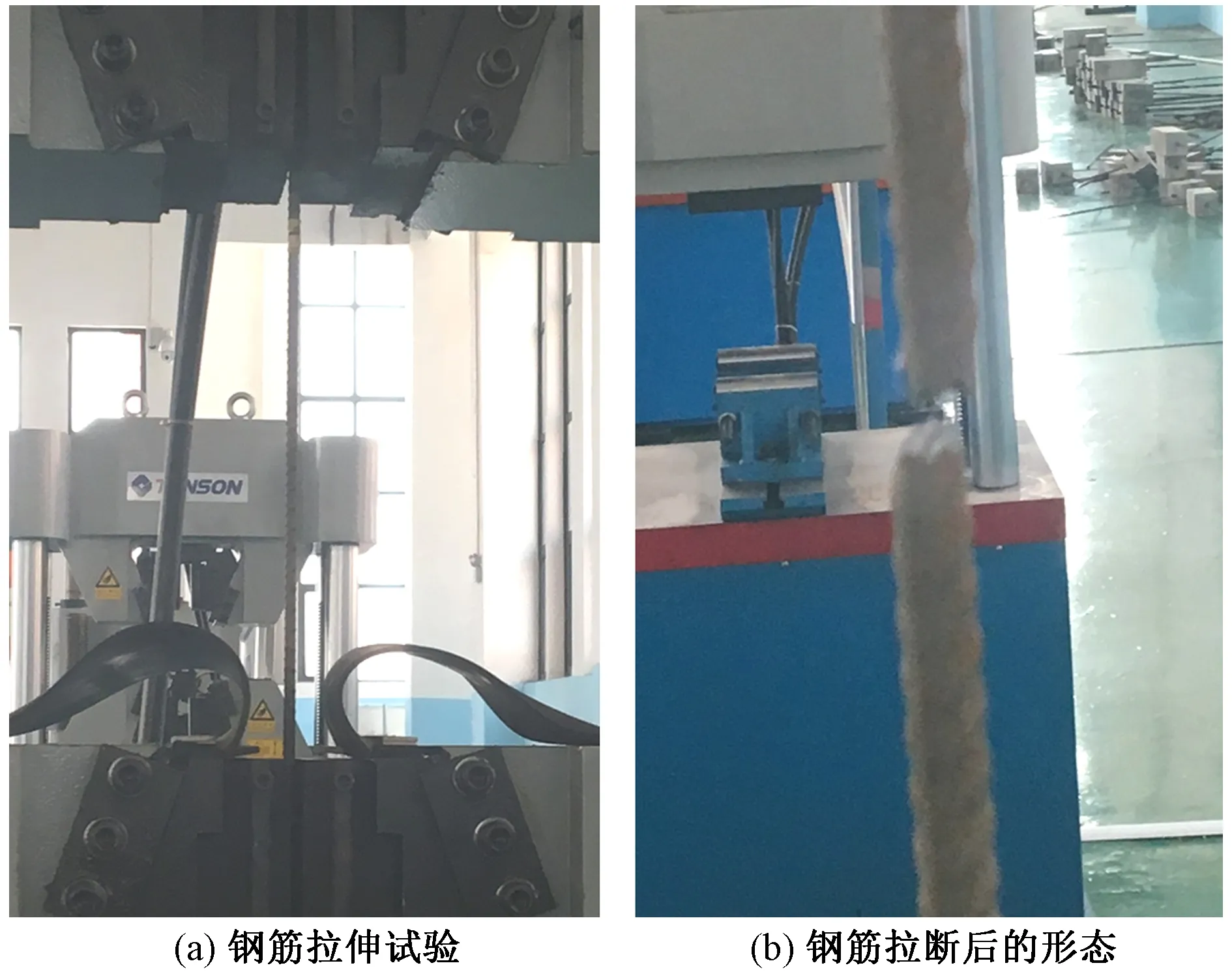

钢筋的强度和伸长率试验按照国家标准《金属材料 室温拉伸试验方法》(GB/T 228—2002)的规定进行,各组钢筋均截取3根长500mm的试件,试件切口应平滑并与长度方向垂直,量测精度不低于0.5mm。先检验重量偏差,用同一天平称重,精度不低于0.5g,其中 B组和C组钢筋称重前用稀盐酸将锈斑清洗干净,根据称重结果计算各组钢筋与理论重量的偏差,随后在拉伸试验机上进行强度和伸长率试验。由于C组和D组试件均为调直后暴露120d,C组试件进行称重前需进行除锈处理,与D组(除锈)试件相同,在进行称重和拉伸试验时合并为C(D)组。钢筋试件的拉伸试验及钢筋拉断后的形态如图3所示。

图3 钢筋拉伸试验及钢筋拉断后的形态

拔出锚固试验方法如图4所示,先在锚固试件加载端和自由端钢筋上安装位移计钢夹片,在试件相应侧面的混凝土表面上粘贴硬质木块,分别在上、下木块的上表面和下表面粘贴小玻璃片;然后将试件安放于试验台座的两个钢垫块上,安装加载端和自由端位移计;在锚固试件上部钢夹片两侧安放钢垫块,将钢筋穿过钢筋拉拔仪中部的圆孔并将拉拔仪放置于钢垫块上,用钢夹片将钢筋夹紧。试验时通过拉拔仪的压力表量测钢筋承受的拉拔力,读取加载端和自由端的位移量测钢筋拔出过程中加载端和自由端的滑移。

图4 拔出锚固试验

2 钢筋重量偏差、强度和伸长率比较

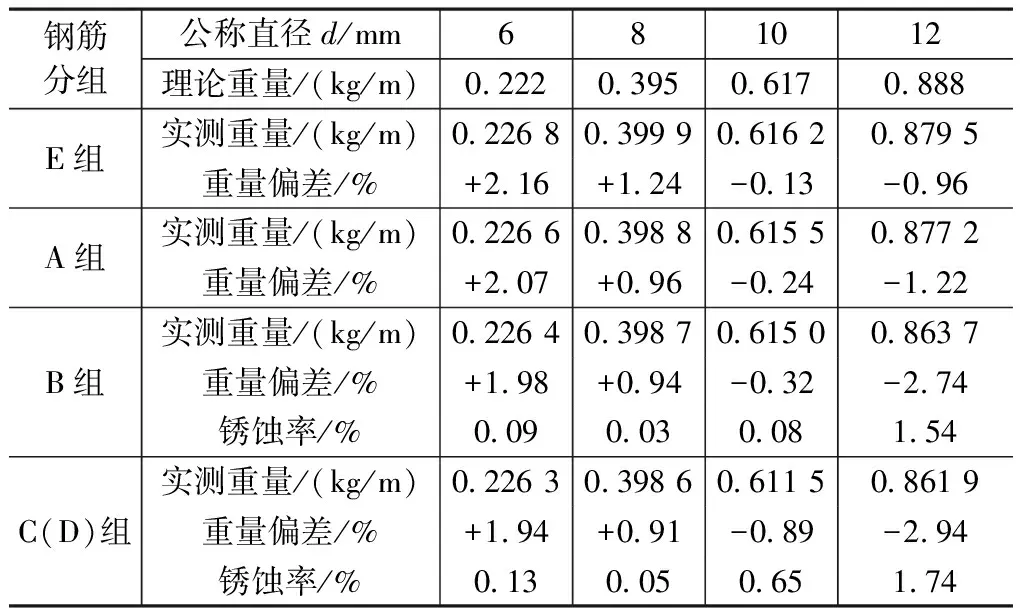

表3列出了各组钢筋的称重结果以及实测重量与理论重量的偏差,表中B组和C(D)组钢筋的锈蚀率为相对A组钢筋的重量减少百分率。可以看出,未调直未锈蚀的E组钢筋实测重量与理论重量也有一定偏差,但均在规范规定的最大负偏差限值(-4.0%)以内[2-3],为钢筋的轧制偏差;A组、B组和C(D)组与E组钢筋相比,实测重量均略有减小,但与理论重量相比的最大负偏差为-2.94%(C组直径12mm钢筋),仍可满足规范规定的限值。与调直未锈蚀的A组钢筋相比,B组、C(D)组钢筋的锈蚀率总体很小,其中直径12mm钢筋的锈蚀率较大,暴露30d和120d的锈蚀率分别为1.54%和1.74%,截面面积的减小值仍在容许范围内。

钢筋重量偏差锈蚀率比较 表3

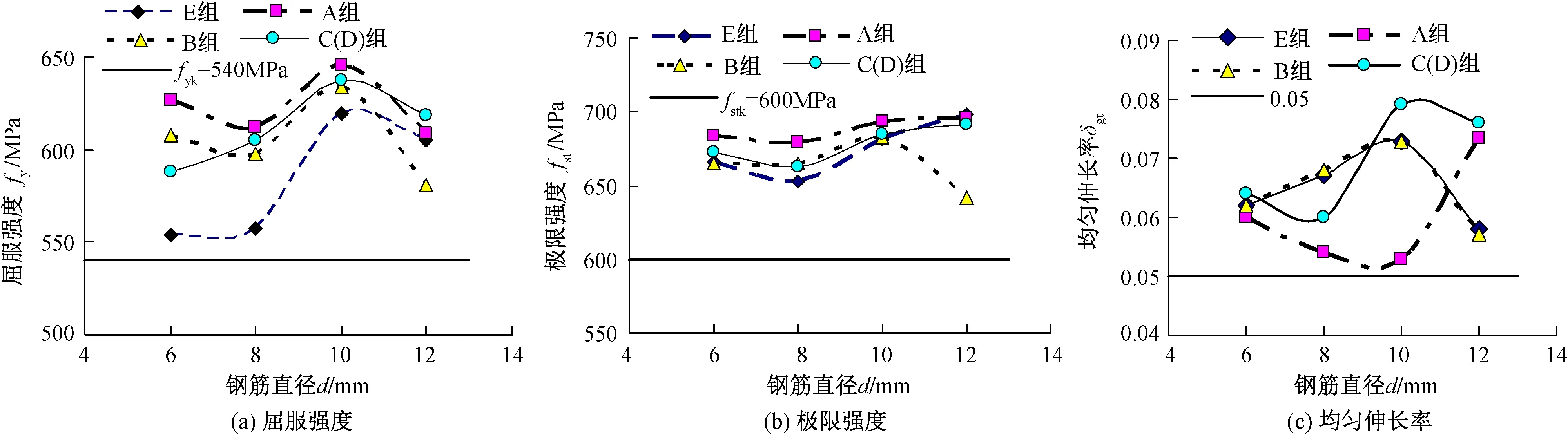

表4为各组钢筋实测屈服强度fy、极限强度fst和均匀伸长率δgt(最大力下的总伸长率)的比较,图5表示各组钢筋屈服强度、极限强度和均匀伸长率的变化情况。从表4和图5可以看出,与未调直未锈蚀的E组钢筋相比,调直未锈蚀的A组钢筋屈服强度有一定增大,暴露30d和120d的B组和C(D)组钢筋的屈服强度与A组相比略有减小,但变化幅度均不大,各组钢筋的屈服强度均大于表1中规定的限值fyk=540N/mm2(图5(a));钢筋的极限强度在调直前后以及暴露30d和120d发生锈蚀后的变化不大,个别锈蚀钢筋有所减小,但仍大于规定的限值fstk=600N/mm2(图5(b));从图5(c)看出,A组钢筋调直后立即进行拉伸试验,其伸长率有一定下降,B组和C(D)组钢筋室外暴露一段时间后虽然发生锈蚀,其伸长率由于时效又有一定恢复,各组钢筋的均匀伸长率δgt也均符合≥5%的规定。总体分析表明,CRB600H钢筋经调直以及在室外暴露30d和120d发生锈蚀后,其强度和伸长率虽有一定波动,但仍能符合规范要求。

图5 实测钢筋强度和均匀伸长率比较

实测钢筋强度和均匀伸长率比较 表4

3 锚固性能分析比较

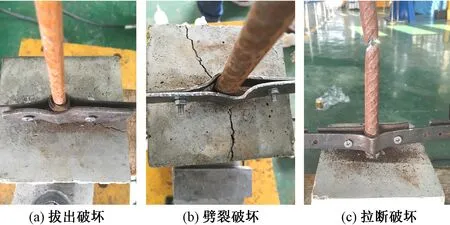

拔出锚固试验表明,CRB600H钢筋锚固破坏形态与小直径热轧带肋钢筋基本相同,随着相对锚固长度la/d、钢筋直径d、保护层厚度c以及混凝土强度的不同,也可分为钢筋拔出破坏、混凝土劈裂破坏和钢筋拉断破坏三种(图6)。相对锚固长度la/d=10的试件大多发生钢筋拔出破坏,少数试件钢筋拔出时伴随发生混凝土劈裂;la/d=15的试件大多发生劈裂破坏,部分试件试件混凝土劈裂时伴随钢筋被拔出;la/d=20的试件大多发生劈裂破坏,但有部分试件钢筋被拉断,未发生锚固破坏。

图6 拔出试验破坏形态

图7为各组钢筋直径和锚固长度相同试件的拉拔力黏结滑移曲线,可以看出当拉拔力不大时加载端即产生滑移,滑移值随着拉拔力的增大而增大;当拉拔力增大到一定值后,自由端才出现滑移,且滑移值增加较慢,临近破坏时加载端滑移增加迅速,自由端滑移仍远小于加载端滑移。5组试件的拉拔力黏结滑移曲线具有相同特点,说明CRB600H钢筋调直以及出现表面锈蚀后,黏结滑移曲线没有明显变化。

图7 典型试件拉拔力黏结滑移曲线

拉拔试件发生锚固破坏时沿钢筋表面的最大平均黏结应力τu平均可按下式计算:

τu平均=Fu/πdla

(1)

式中:Fu为锚固破坏时的最大拉拔力;la为锚固长度;d为CRB600H钢筋的公称直径。

有关研究结果表明平均黏结强度与混凝土抗拉强度ft成比例[12-13],为消除各组锚固试件混凝土强度不同的影响,可采用相对平均黏结强度τu平均/ft来比较各组钢筋的黏结强度。

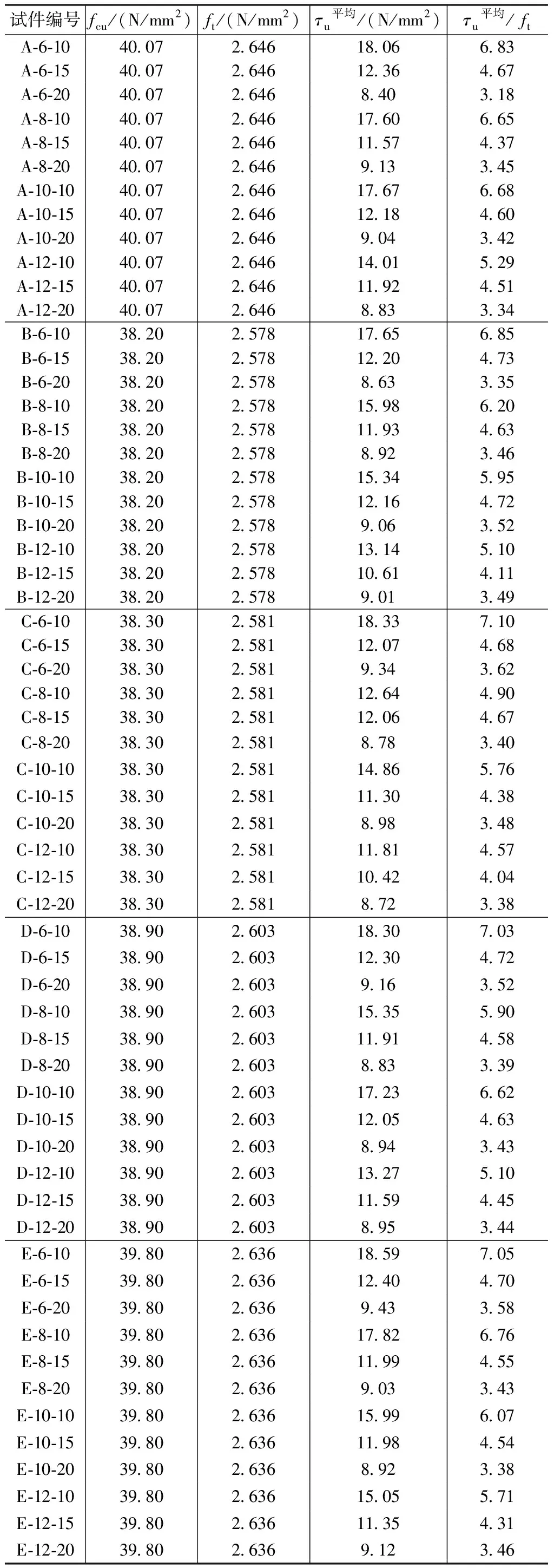

表5为根据试验结果计算的各组发生锚固破坏(钢筋拔出破坏或混凝土劈裂破坏)试件的τu平均,τu平均/ft以及混凝土立方体强度fcu和抗拉强度ft。表中试件编号第一个字母表示钢筋的组别,第二项表示钢筋直径,第三项表示相对锚固长度la/d,如A-10-15表示A组钢筋、公称直径d=10mm、相对锚固长度la/d=15的试件,其余类推。图8为由表5数据画出的部分试件黏结强度随锚固长度和钢筋直径变化的曲线。从表5和图8可看出各组试件的相对平均黏结强度τu平均/ft虽有一定离散,但总体上随着相对锚固长度la/d和钢筋直径d的增大而减小;还可看出与E组(未调直未锈蚀)钢筋相比,A组(调直未锈蚀)、B组(调直暴露30d)和D组(调直暴露120d除锈)钢筋的黏结强度虽然有一定波动但与E组相差较小,而C组(调直暴露120d)钢筋的黏结强度有明显降低且波动较大。

表6为A组、B组、C组和D组钢筋黏结强度与E组钢筋的比较。从表中可以看出,由于影响钢筋与混凝土黏结强度的因素较多,各组相对平均黏结强度与E组的比值均有一定波动,但除C组与E组比值的离散系数较大外,A组、B组和D组与E组比值的离散系数均较小,且数值相近。A组与E组比值的平均值为0.989,黏结强度降低约1.1%,说明钢筋调直过程中横肋有一定损伤,导致与混凝土的黏结强度降低,但降低程度很小不影响使用。B组与E组比值的平均值为0.971,黏结强度降低接近3%。C组与E组比值的平均值为0.951,黏结强度降低接近5%,且离散系数较大为0.099,C组与E组黏结强度比值最低为0.725,说明钢筋调直暴露120d锈蚀后黏结强度降低较明显,且波动较大,对工程质量会造成一定影响。

D组是调直暴露120d发生锈蚀(相当C组)钢筋用毛刷或钢刷清除表面全部浮锈后再浇筑的试件,黏结强度与E组比值的平均值为0.991,离散系数为0.059,与A组与E组比值的平均值和离散系数接近,说明对发生锈蚀钢筋采用施工现场常用的毛刷或钢刷除锈后,基本可消除锈蚀对黏结强度的影响。从图8(a)中也可看出,随着锚固长度的增加,各组钢筋黏结强度的差别逐渐减小,工程中CRB600H钢筋作为受力钢筋的锚固长度一般不小于30d[2-3],因此当由于某种原因造成钢筋现场暴露时间较长发生表面锈蚀时,采用常用的方法除锈后可保证施工质量。

粘结锚固强度试验结果 表5

图8 黏结强度随锚固长度和钢筋直径的变化

相对平均黏结强度比较 表6

4 结论

通过对调直前后、暴露30d和120d出现锈蚀CRB600H钢筋的重量偏差、力学和锚固性能的试验和分析,得到以下结论和建议可供CRB600H钢筋及其他小直径的钢筋在工程应用中参考。

(1)CRB600H钢筋经调直以及在现场正常情况下暴露30d和120d表面发生锈蚀后,实测重量均略有减小,但重量偏差仍在规范规定的限值内,钢筋屈服强度、极限强度和伸长率虽有一定波动,仍能符合规范要求。

(2)CRB600H钢筋调直过程中对横肋有一定损伤,与混凝土的黏结强度略有降低,但不影响使用;钢筋正常情况下现场暴露30d表面锈蚀后,与混凝土的黏结强度降低接近3%;暴露120d锈蚀后与混凝土的黏结强度降低接近5%,且波动较大,对工程质量会造成一定影响。

(3)CRB600H钢筋施工中,由于各种原因造成钢筋现场暴露时,应采取防锈措施;对现场暴露时间在30d以内发生轻度锈蚀的钢筋,可不进行处理;对暴露时间超过30d发生锈蚀的钢筋,可采用毛刷或钢刷除锈消除对黏结强度的影响;当暴露时间超过120d后,建议除锈后尚应对钢筋的重量偏差和力学性能进行检测。