中高剪跨比榫卯连接装配整体式剪力墙受弯性能试验研究*

初明进, 李祥宾, 刘继良, 曹春利,2, 陈国尧, 李爱群

(1 北京建筑大学北京未来城市设计高精尖创新中心, 北京 100044;2 山东艾科福建筑科技有限公司, 烟台 264006;3 大连理工大学土木工程学院, 大连 116024)

0 概述

研究表明,装配整体式剪力墙结构不同预制剪力墙,其墙板间竖向接缝是影响结构整体性能的重要因素[1-3]。《装配式混凝土结构技术规程》(JGJ 1—2014)[1]规定“楼层内相邻预制剪力墙之间应采用整体式接缝连接”,这种现场湿作业连接方式较为符合当前国内装配式混凝土结构的研究水平和工程实践经验的发展现状。榫卯连接装配整体式剪力墙(简称榫卯剪力墙)结构体系采用了一种新的竖向接缝,其基本装配单元为榫卯板,榫卯板侧边设置有横向凹槽和纵向通孔,无外伸钢筋;榫卯板内的水平分布钢筋与置于横向凹槽内的边缘构件箍筋采用间接搭接实现钢筋连接[4-6]。现浇边缘构件处的构造如图1所示。

图1 现浇边缘构件处接缝构造示意图

文献[6]研究了剪跨比为2.0的榫卯剪力墙的受力性能,结果表明,榫卯接缝连接性能良好,能够保证榫卯剪力墙的整体性能。文献[7]对不同剪跨比的榫卯剪力墙进行了试验研究,认为提高剪跨比,墙体的承载力降低,但承载力稳定性和变形能力提高;沿横向凸起根部形成的宏观竖向裂缝,可避免低矮剪力墙发生剪切破坏。目前,关键参数对中高剪跨比榫卯剪力墙的受力性能的影响尚未开展研究。为此,本文设计并制作了剪跨比为1.5的1个现浇剪力墙试件和3个榫卯剪力墙试件,研究不同轴压比[8]、不同水平钢筋配筋量的中高剪跨比榫卯剪力墙的受弯性能,为这种新型装配整体式结构体系的推广应用提供理论依据。

1 试验概况

1.1 试件设计

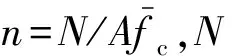

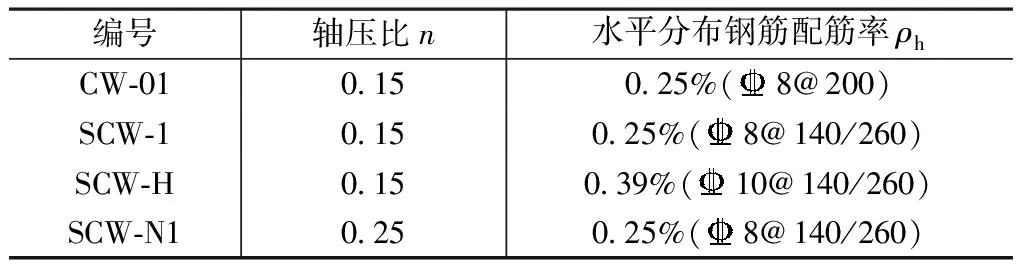

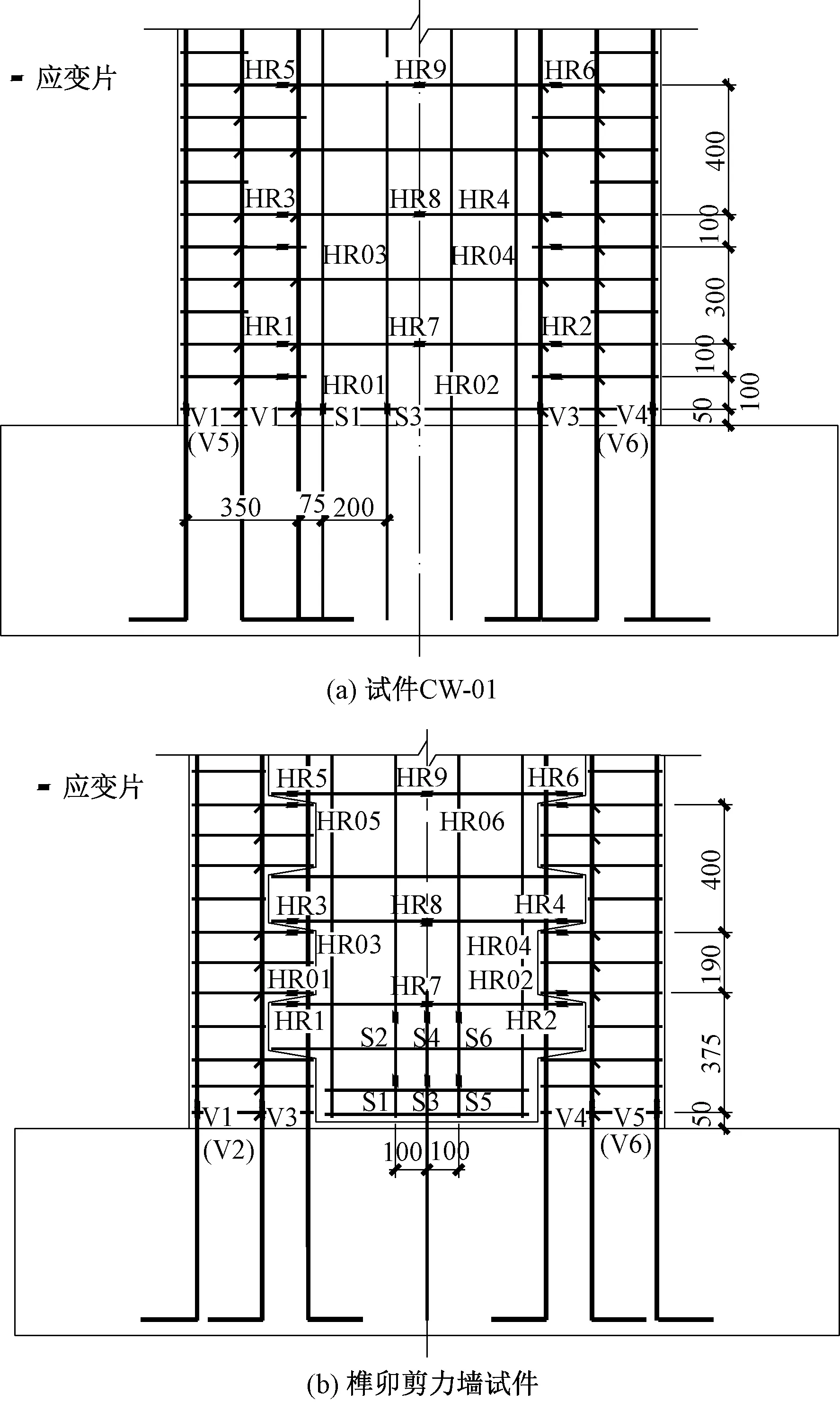

试件CW-01的现浇边缘构件长度为400mm,边缘构件纵筋为616,边缘构件箍筋为8@200;墙板水平和竖向分布钢筋均为双层8@200,配筋率为0.25%。试件CW-01的截面尺寸及配筋见图2。

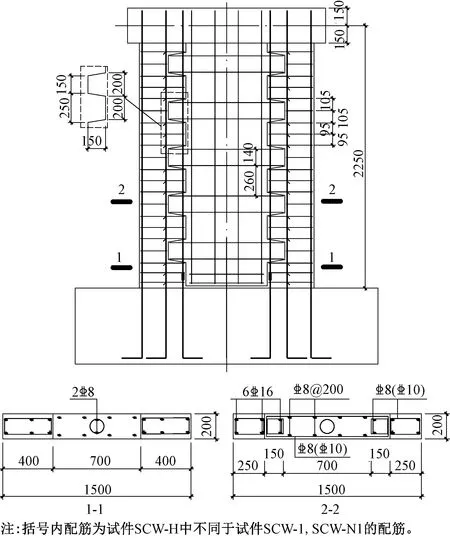

试件主要设计参数对比 表1

图2 试件CW-01

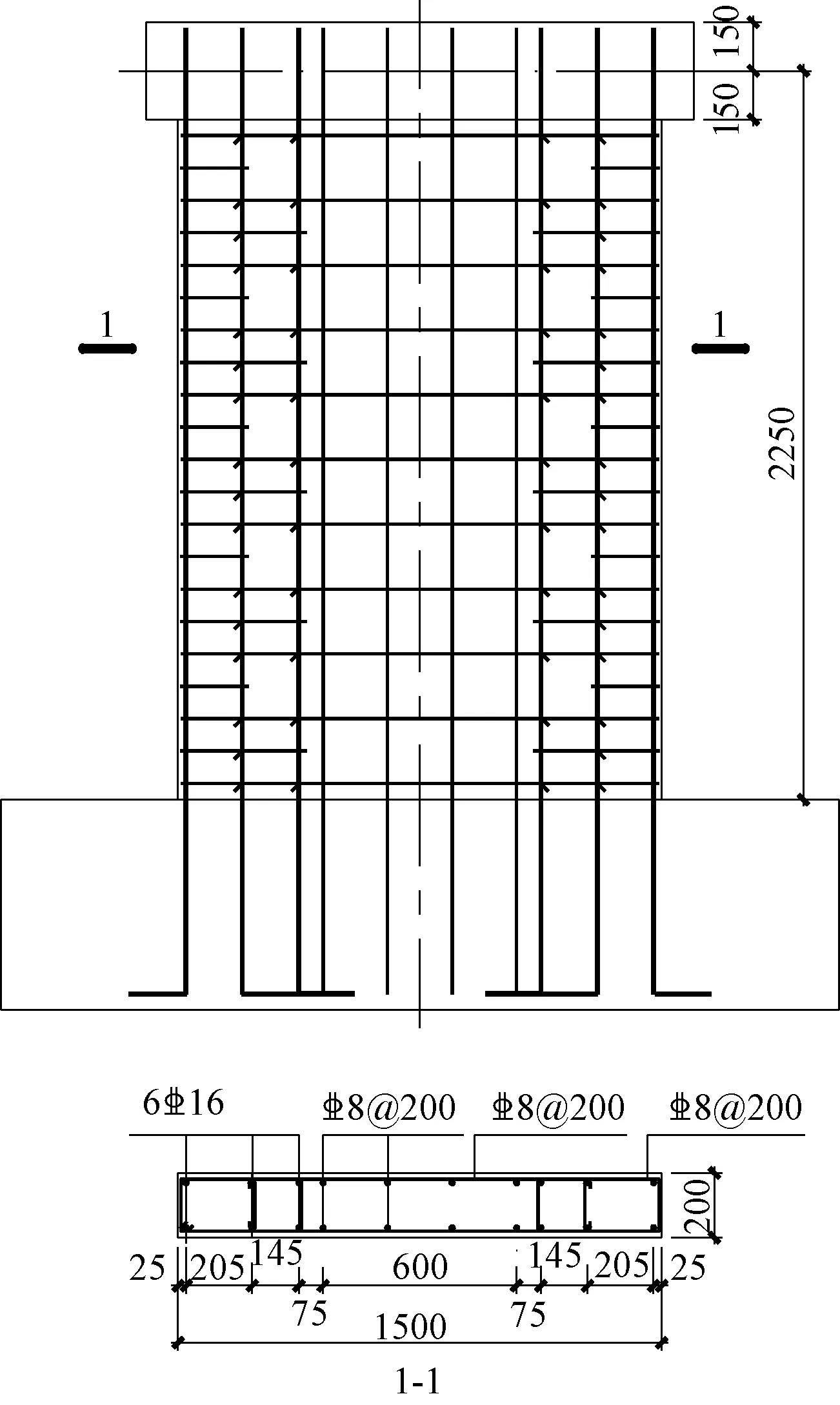

试件SCW-1为榫卯剪力墙基准试件,其边缘构件箍筋配置为8@95/105,即横向凹槽内箍筋间距为95mm,每一横向凹槽内靠近横向凸起的箍筋与横向凹槽间的箍筋的间距为105mm,箍筋伸入横向凹槽内的长度为15d(d为钢筋直径),取150mm;榫卯板内水平分布钢筋为8@140/260。试件SCW-N1配筋情况与试件SCW-1相同。试件SCW-H的水平分布钢筋为10@140/260,相对试件SCW-1,水平分布钢筋配筋率提高了56.1%;其边缘构件箍筋为10@95/105。3个榫卯剪力墙试件的榫卯板内竖向分布钢筋均为双层8@200,上部均伸入加载梁内。试件SCW-1,SCW-H,SCW-N1试件尺寸及配筋情况见图3。

图3 试件SCW-1,SCW-N1,SCW-H截面尺寸及配筋

试件SCW-1,SCW-H,SCW-N1的中部墙板为榫卯板;榫卯板截面尺寸为200mm×700mm,高度为2 080mm;横向凹槽由板面方向看为等腰梯形,长边尺寸为250mm,短边尺寸为150mm,高度为150mm。靠近榫卯板侧边位置设有纵向孔洞,截面尺寸为120mm×130mm;中部设置竖向孔洞,截面为圆形,直径为120mm。

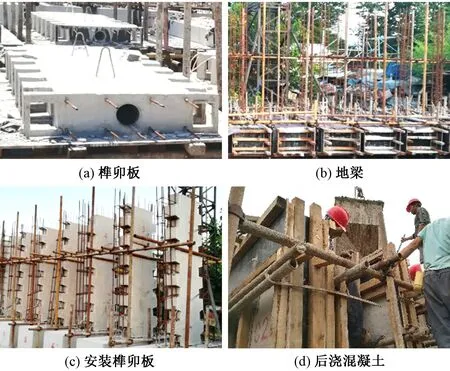

1.2 试件制作

榫卯剪力墙试件制作过程如下:1)制作榫卯板。2)制作地梁:需预埋边缘构件纵筋及榫卯板中部通孔内竖向钢筋,然后浇筑地梁混凝土。3)安装榫卯板:在地梁上表面与上部墙体结合部位进行凿毛处理,吊装榫卯板就位。4)支模及浇筑混凝土:支设边缘构件、加载梁模板,浇筑榫卯板纵向孔洞、边缘构件及加载梁的混凝土。图4为各制作阶段照片。

图4 榫卯剪力墙试件制作阶段

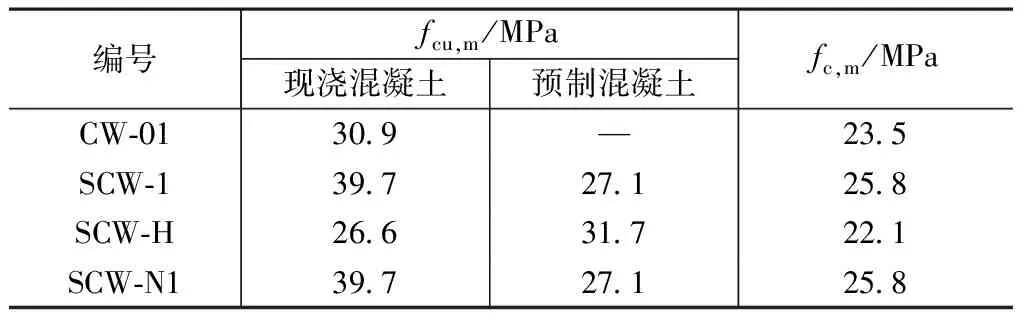

各试件混凝土强度设计等级为C30,在试件的制作过程中预留尺寸为150mm×150mm×150mm的标准立方体试块,与试件同条件养护,实测混凝土标准立方体抗压强度平均值fcu,m、轴心抗压强度平均值fc,m见表2。同时预留同批次钢筋试样,实测钢筋屈服强度平均值fy,m、抗拉强度平均值fu,m、伸长率平均值δm见表3。

混凝土力学性能 表2

钢筋力学性能 表3

1.3 加载方案和测量内容

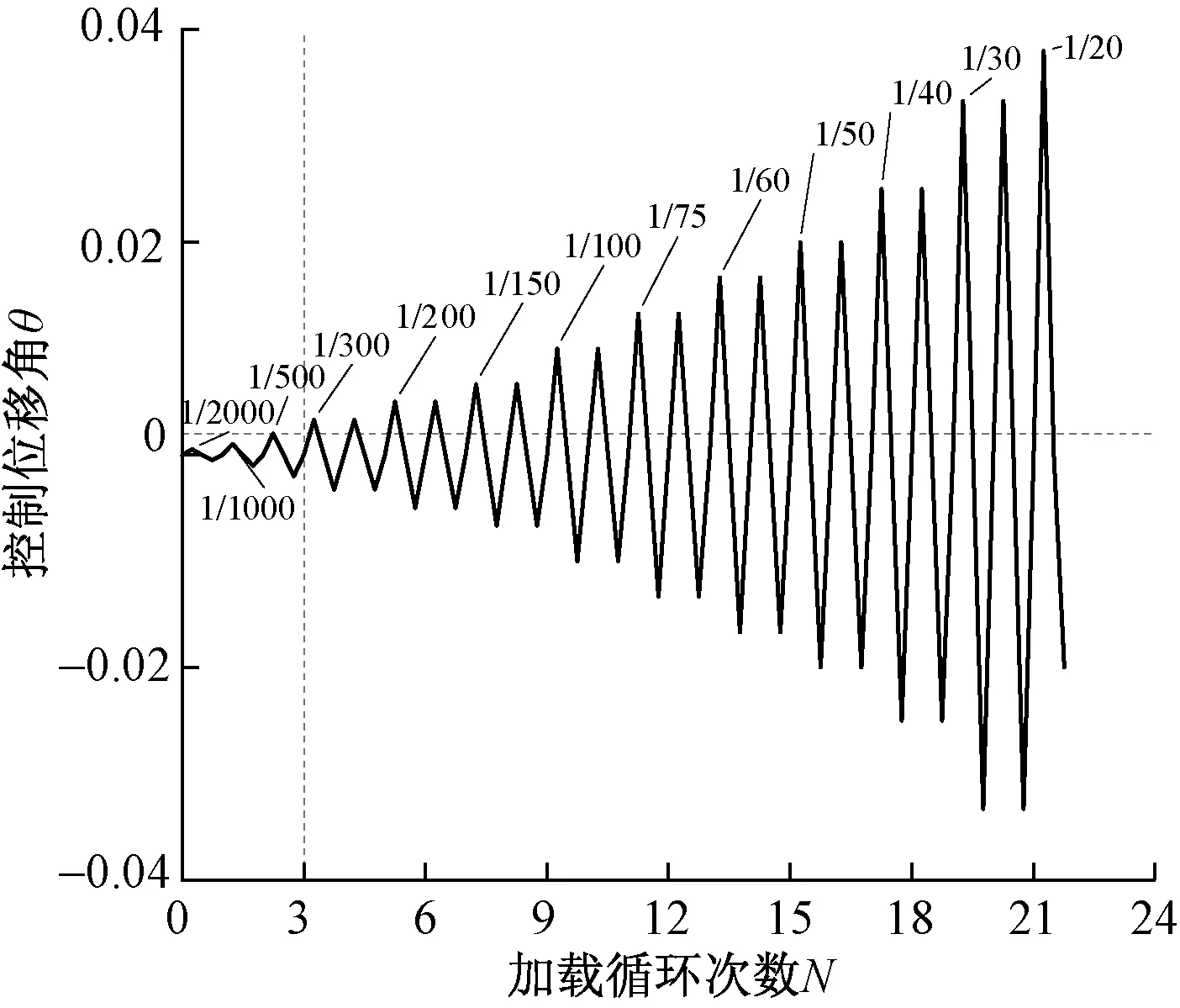

试验加载装置见文献[7]。试验为恒定轴压作用下的水平低周反复加载试验。试验时先预加载至轴向荷载的50%,然后卸载,再加载至预定轴向荷载保持恒定,然后施加水平反复荷载[9]。

水平加载采用位移控制,先推后拉,规定推为正,拉为负。加载点控制位移角分别为1/2 000,1/1 000,1/500,1/300,1/200,1/150,1/100,1/75,1/60,1/50,1/40,1/30,1/20,……;前三级控制位移角下各循环1次,其余控制位移角下各循环2次,如图5所示。

图5 试验加载制度

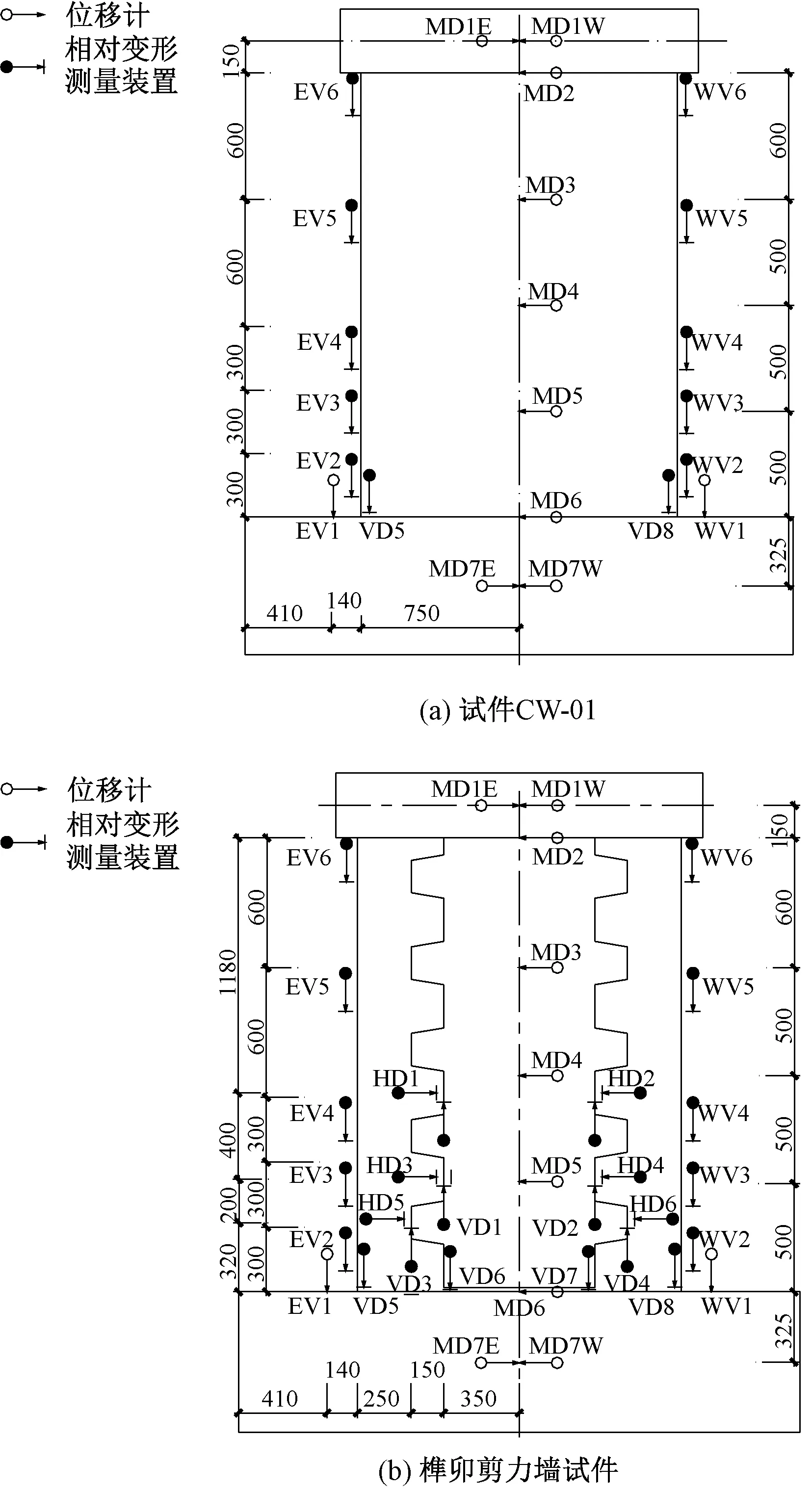

位移测点布置如图6所示。荷载量测包括水平及竖向荷载;位移量测包括加载点处水平位移(测点MD1)、沿墙体中线不同高度处水平位移(测点MD2~MD5)、墙体两侧竖向相对变形(测点EV2~EV6、测点WV2~WV6)、底部水平缝竖向相对张开变形(测点VD5~VD8)和水平位移(测点MD6)、竖向接缝水平位移(测点HD1~HD6)和竖向相对张开变形(测点VD1~VD4)、地梁平移位移(测点MD7)和转动位移(测点EV1,WV1)。

图6 位移测点布置

钢筋应变测点的布置如图7所示。测量了榫卯接缝处和墙体中线处的水平分布钢筋应变(测点HR1~HR9)、中部竖向通孔两侧的竖向分布钢筋应变与中部竖向通孔内竖向插筋应变(测点S1~S6)以及底部水平缝处的边缘构件纵筋应变(测点V1~V6)和榫卯接缝处边缘构件箍筋应变(测点HR01~HR05)。

图7 钢筋应变测点布置

2 试验现象

2.1 试件CW-01

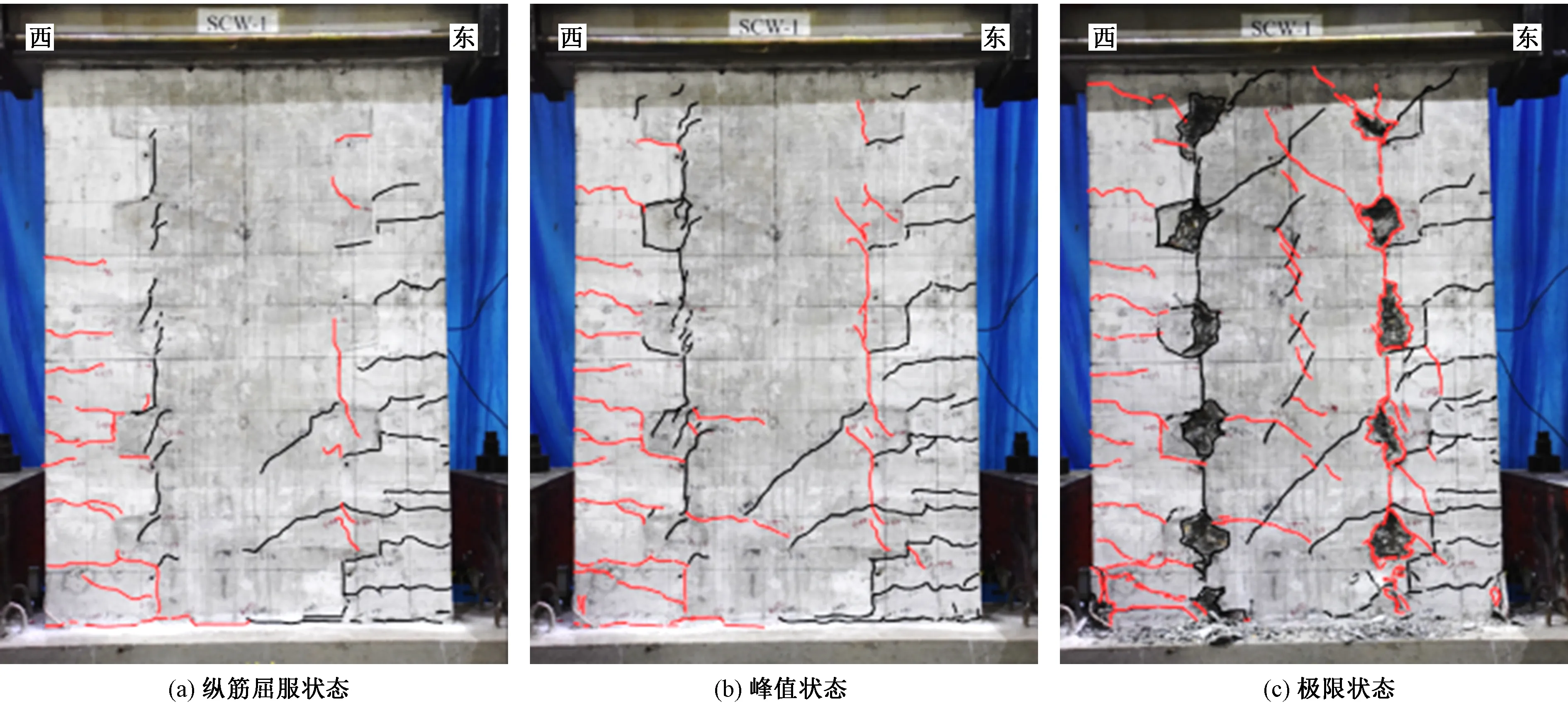

位移角θ=-1/1 510时,墙体与地梁相交处出现水平裂缝;θ=-1/833时,边缘构件间开始自下而上出现水平裂缝;θ=+1/631时,距根部约600mm处水平裂缝斜向下发展进入墙板,东、西两侧斜裂缝在墙体中线处交叉;θ=+1/415时,东侧边缘构件外侧纵筋屈服(图8(a));θ=+1/365时,两侧边缘构件根部出现竖向裂缝。

位移角θ=+1/106,θ=-1/74时,墙体分别达到峰值荷载+724,-803kN,此时新增多条斜裂缝,斜裂缝延伸过墙体中线,东西两侧墙体根部混凝土轻微压溃,此时最大斜裂缝宽2.0mm,墙体根部水平裂缝宽1.5mm(图8(b))。

位移角θ=±1/55时,墙体水平力下降到峰值荷载的85%,此时出现对角斜裂缝,墙体根部混凝土保护层剥落,边缘构件纵筋外露,最大斜裂缝宽2.25mm(图8(c))。加载至控制位移角为1/40的第一循环时,竖向承载力突然减小,结束试验。

图8 试件CW-01裂缝开展状况

2.2 试件SCW-1

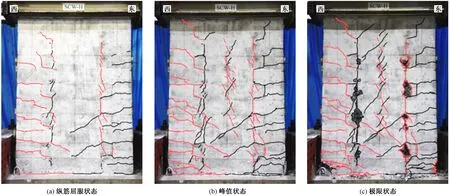

位移角θ=+1/2 050时,墙体根部出现水平裂缝;θ=+1/1 130时,边缘构件开始自下而上出现水平裂缝;θ=+1/451时,横向凸起根部出现短细斜裂缝、横向凹槽底部出现竖向裂缝,随后裂缝持续增多、局部连通;θ=+1/440时,东侧边缘构件内水平裂缝穿过榫卯接缝斜向下发展至墙体中线;θ=-1/220时,两侧边缘构件内距根部100mm处的水平-斜向裂缝与榫卯板底部水平裂缝连通,形成“V”字形裂缝;θ=+1/203时,东侧边缘构件外侧纵筋屈服;θ=-1/201时,西侧边缘构件外侧纵筋屈服,此时最大斜裂缝宽1.25mm,墙体根部水平缝宽1.6mm(图9(a))。

位移角θ=-1/160时,东西两侧斜裂缝在墙体中线处交叉;θ=+1/110时,西侧墙体根部混凝土出现竖向裂缝;θ=+1/101,θ=-1/99时,墙体分别达到峰值荷载+613,-689kN,此时最大斜裂缝宽2.5mm,根部水平裂缝宽2.6mm(图9(b))。

图9 试件SCW-1裂缝开展状况

位移角θ=±1/31时,水平力下降到峰值荷载的85%;此时榫卯板内斜裂缝向上发展至墙体顶部,中部竖向通孔处斜裂缝出现交叉,无对角斜裂缝;横向凸起根部的保护层剥落,与横向凹槽内侧接缝连通形成竖缝,导致水平分布钢筋外露,竖缝两侧墙体发生明显错动;墙体根部、榫卯板角部的混凝土发生小范围剥落,墙体根部压溃区域非常小(图9(c)),这表明边缘构件构造合理。

2.3 试件SCW-H

试件SCW-H的水平分布钢筋配筋量相对基准试件SCW-1提高了约56.1%,其破坏过程与基准试件SCW-1相似。位移角θ=+1/725时,横向凸起根部出现短细斜裂缝及横向凹槽内侧接缝开裂;θ=+1/680时,榫卯板东侧出现斜裂缝;θ=+1/378时,东侧边缘构件外侧纵筋屈服,屈服位移角相对基准试件较小,此时最大斜裂缝宽度、根部水平裂缝宽度(图10(a))均大于基准试件。

位移角θ=-1/360时,榫卯板斜裂缝在墙体中线处交叉;θ=+1/315时,中部竖向通孔处形成交叉斜裂缝;θ=-1/200时,东侧墙体根部出现竖向裂缝;上述三种裂缝状态出现时的位移角与基准试件SCW-1相比均减小。当θ=+1/150时,墙体底部形成“V”字形裂缝;θ=±1/77时,试件先后达到正、负向峰值荷载+759,-723kN,相对基准试件,达到峰值荷载的时间延后;达到峰值荷载时裂缝宽度较基准试件明显增大(图10(b))。

位移角θ=+1/40时,水平荷载约下降到峰值荷载的85%,峰值位移角相比基准试件减小,榫卯接缝的破坏程度相对减轻,根部混凝土压溃现象相对加重(图10(c))。

图10 试件SCW-H裂缝开展状况

2.4 试件SCW-N1

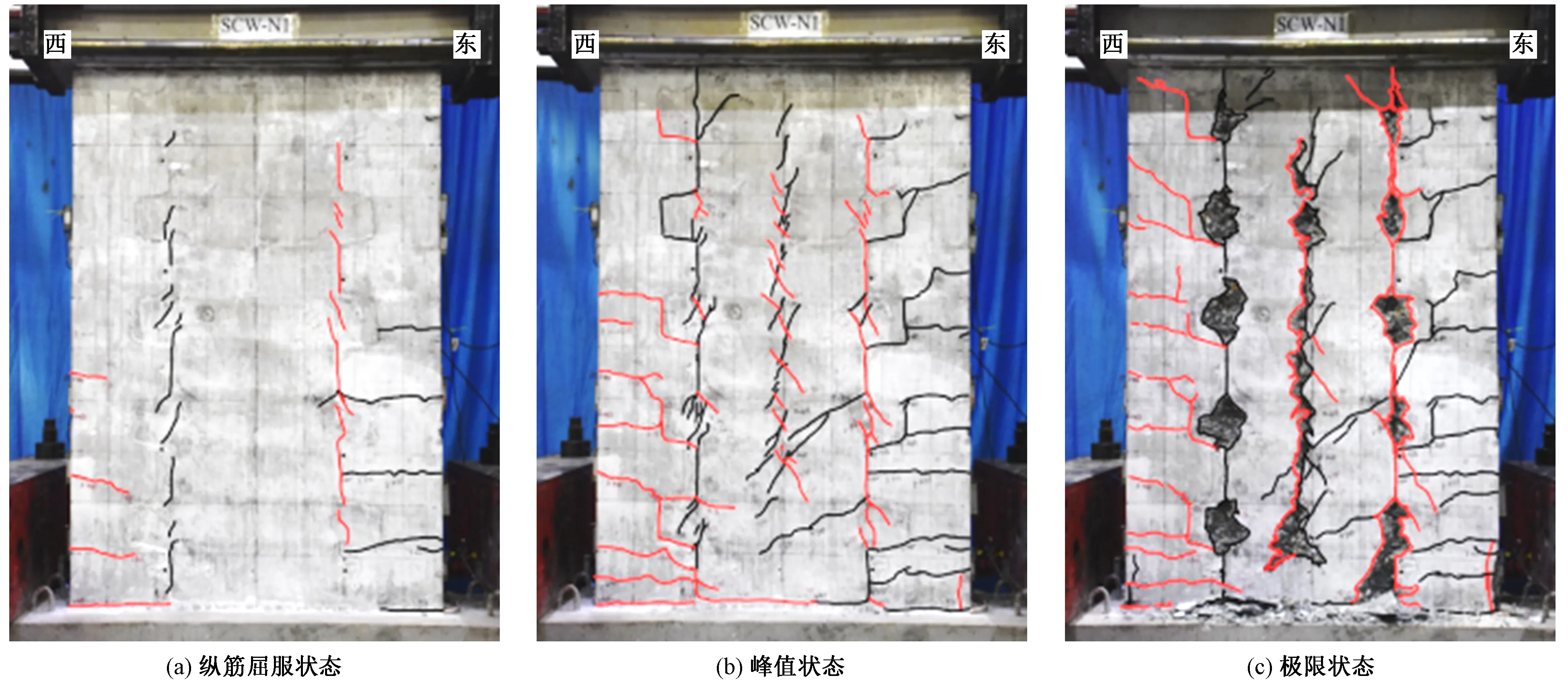

试件SCW-N1的轴压比相对基准试件SCW-1增大了66.7%。位移角θ=+1/750时,横向凸起根部出现短细斜裂缝及横向凹槽内侧接缝开裂;θ=+1/337时,东侧边缘构件外侧纵筋屈服,屈服位移角相对基准试件SCW-1减小,此时最大斜裂缝0.6mm,根部水平裂缝宽0.7mm(图11(a)),小于基准试件SCW-1的裂缝宽度。

图11 试件SCW-N1裂缝开展状况

位移角θ=-1/565时,榫卯板中部竖向通孔处短细斜裂缝出现交叉;θ=+1/320时,榫卯板东侧出现斜裂缝,斜裂缝延伸过墙体中线;θ=+1/205时,西侧边缘构件根部出现竖向裂缝,榫卯接缝处混凝土轻微剥落。θ约为+1/160,-1/142时,墙体分别达到峰值荷载+924,-780kN,此时裂缝宽度(图11(b))较基准试件SCW-1要小。

位移角θ=±1/60时,墙体水平荷载下降到峰值荷载的85%以下,峰值位移角相对基准试件SCW-1减小;此时墙体中部竖向通孔处混凝土剥落、形成裂缝带,榫卯接缝的破坏程度相比于基准试件SCW-1加重,榫卯板角部混凝土剥落程度较墙体根部要大(图11(c))。破坏时,墙体仍保持良好的竖向承载力。

3 试验结果及其分析

3.1 荷载-位移关系曲线

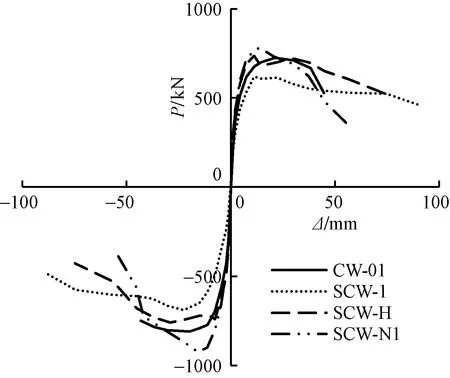

各试件顶点水平荷载-位移(P-Δ)滞回曲线如图12所示,骨架曲线如图13所示。

图12 各试件滞回曲线

图13 各试件骨架曲线

由图12和图13可以看出:

(1)试件CW-01的滞回曲线在屈服荷载后呈现捏拢效应;榫卯剪力墙试件SCW-1的滞回曲线捏拢现象相对试件CW-01则相对减轻,峰值后的承载力、刚度退化更为缓慢,变形性能相对增强。

(2)与试件SCW-1相比,试件SCW-H提高水平钢筋配筋率后,其加载初期刚度增大,承载力提高,峰值位移增大;峰值荷载前,滞回曲线更饱满。

(3)与试件SCW-1相比,大轴压比的试件SCW-N1的加载初期刚度[10-11]以及承载力提高,峰值位移减小,骨架曲线在峰值荷载后迅速下降,同时变形能力减弱。

3.2 承载力

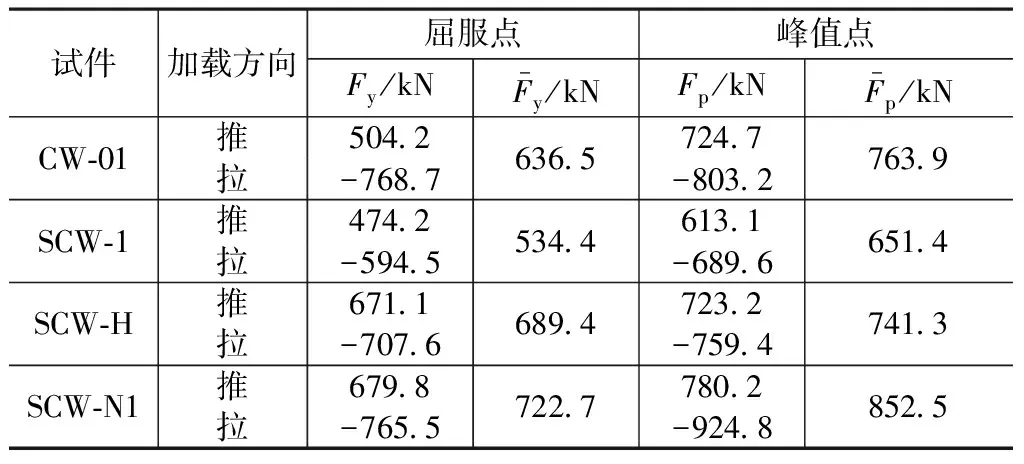

表4为各试件特征点荷载值,其中屈服荷载Fy采用几何作图法确定[12-14]。通过对比分析可以看出:

各试件特征点荷载值 表4

(1)与试件CW-01相比,试件SCW-1的屈服荷载、峰值荷载平均值分别下降了16.0%,14.7%,表明剪跨比为1.5的榫卯剪力墙的承载力低于现浇钢筋混凝土剪力墙。

(2)与试件SCW-1相比,试件SCW-H的水平分布钢筋配筋量提高了56.1%,其屈服荷载、峰值荷载平均值分别提高了29.0%,13.8%,表明提高水平分布钢筋配筋量能够提高榫卯剪力墙承载力。

(3)试件SCW-N1的轴压比比试件SCW-1提高了66.7%,其屈服荷载、峰值荷载平均值提高了4.8%,30.9%,表明增大轴压比可有效提高榫卯剪力墙的峰值荷载,但对屈服荷载提高幅度较小。

3.3 变形能力

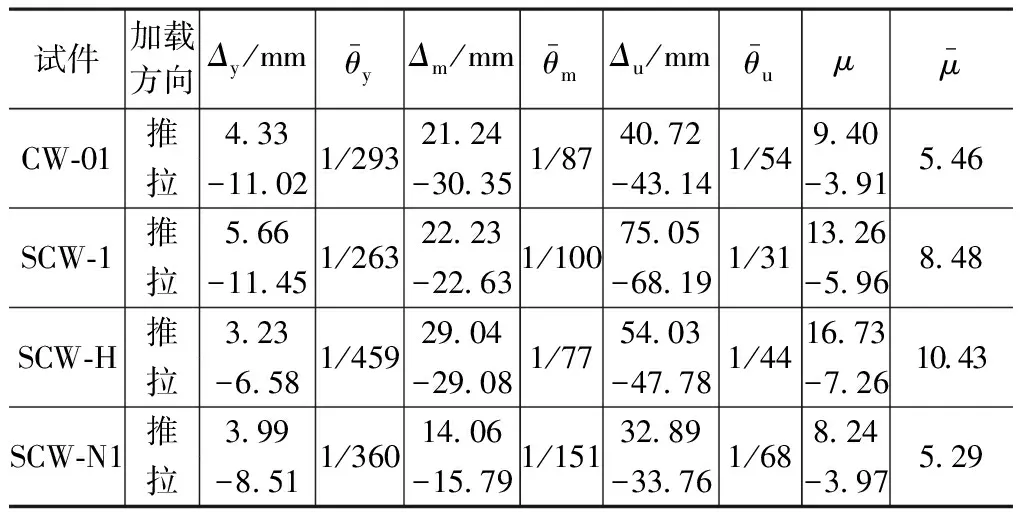

3.3.1 特征点位移与构件延性

各特征点对应的顶点水平位移以及位移角见表5。分析表5可知,所有试件的位移延性系数平均值均不小于5.2[10],极限位移角平均值均不小于1/120,表明榫卯剪力墙具有良好的变形能力,满足《建筑抗震设计规范》(GB 50010—2011)(2016年版)[12]要求;试件参数及配筋相同情况下,榫卯剪力墙的位移延性系数大于现浇剪力墙的,且极限位移角更大,具有更好的延性;试件SCW-H的位移延性系数显著大于试件SCW-1的值,表明提高水平钢筋配筋量可以提高榫卯剪力墙的延性;增大轴压比则使得各特征点位移减小,同时导致μ值减小,试件延性降低。

各试件特征点位移、位移角及位移延性系数 表5

3.3.2 刚度退化

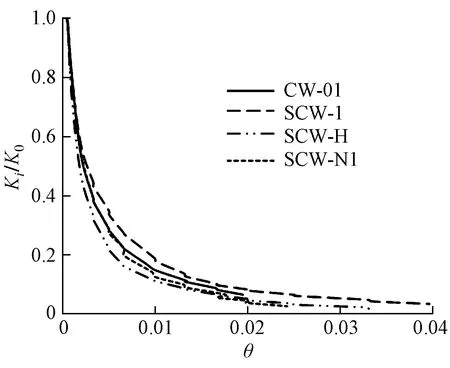

定义墙体在每一往复加载循环过程中的割线刚度Ki与初始弹性刚度K0的比值Ki/K0为刚度特征值,其中Ki,K0的计算方法参见文献[15]。刚度特征值Ki/K0与位移角θ的关系曲线如图14所示。

图14 各试件刚度退化曲线

由图14可以看出,随着水平位移角增大,各试件刚度退化规律基本一致;当θ<1/1 000时,榫卯剪力墙试件和现浇剪力墙试件刚度退化曲线基本重合;当1/1 000≤θ≤1/120时[12],各试件退化曲线分化;相较于试件CW-01,榫卯剪力墙试件SCW-1的刚度退化速率减小,其在峰值荷载时刚度特征值提高了10.3%;对比试件SCW-1,SCW-H,SCW-N1可见,提高水平分布钢筋配筋量、增大轴压比均导致试件刚度退化加快,至峰值荷载时,试件SCW-H,SCW-N1的刚度分别约下降至初始刚度的8.5%,20.1%,其刚度特征值相对基准试件SCW-1分别相应地增加了-52.7%,11.1%。

3.3.3 接缝变形性能

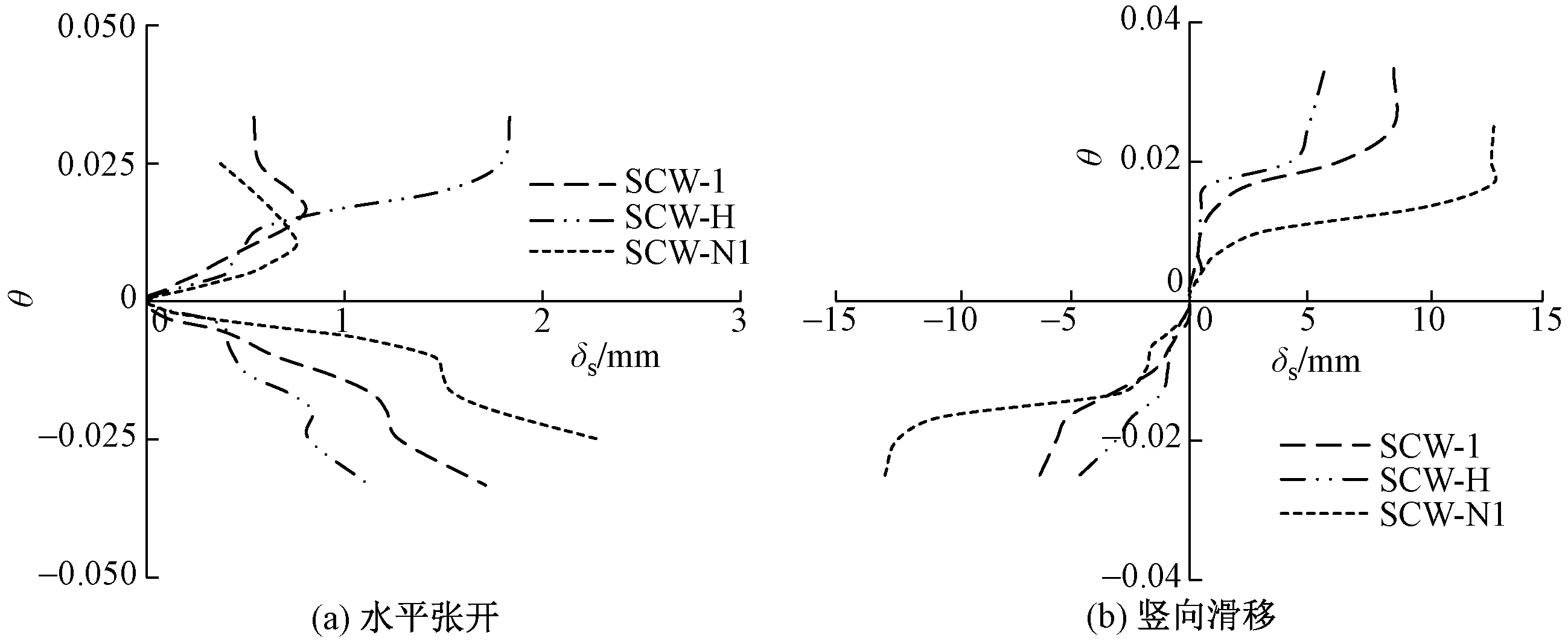

试验测量了榫卯板横向凹槽底部接缝两侧墙体的水平张开和竖向滑移相对变形。图15为相对变形实测值δs与顶点位移角θ之间的关系曲线。

图15 各试件接缝处相对变形

加载至弹性位移角限值1/1 000时,各试件接缝两侧墙体的水平及竖向相对变形基本为0mm,榫卯接缝连接性能良好,墙体保持整体性;加载至弹塑性位移角限值1/120时,各试件水平相对张开变形为0.3~0.7mm,竖向相对滑移变形为0.4~2.0mm,接缝整体性较强。

提高水平钢筋配筋量,同等位移角下的相对变形值、极限状态下的接缝两侧相对变形值显著减小,表明提高钢筋配筋量可更有效地约束接缝相对变形,直径为10mm的钢筋伸入横向凹槽内150mm锚固时能够发挥作用。

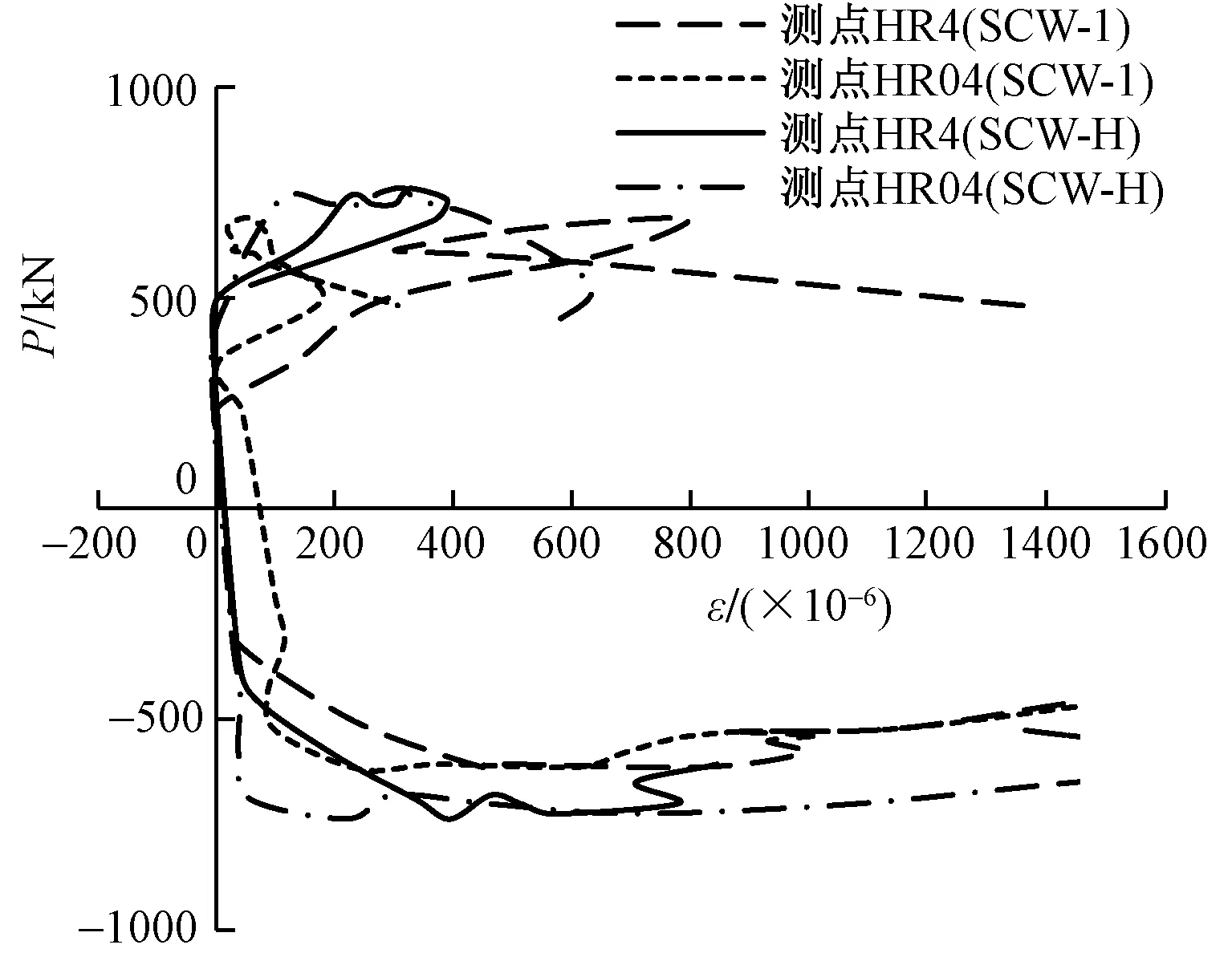

3.4 钢筋应变

试件SCW-1,SCW-H的水平分布钢筋应变、横向凹槽内的箍筋应变的测量结果如图16所示。可以看出,峰值荷载前,钢筋应变随荷载增加而增大;峰值荷载后,应变持续增加,表明箍筋锚固良好,能保证接缝连接性能。峰值荷载前,在相同荷载下,试件SCW-H的水平分布筋及箍筋应变小于试件SCW-1相应位置的应变,表明提高水平分布配筋率后钢筋应力减小,能够更有效限制榫卯接缝的变形,从而提高墙体承载力。

图16 各试件钢筋的荷载-应变曲线

4 结论

本文研究了现浇边缘构件的中高剪跨比榫卯剪力墙的受弯性能,分析了不同轴压比和水平钢筋配筋量对墙体受力性能的影响,主要结论如下:

(1)钢筋混凝土剪力墙在位移角为1/40时突然丧失承载力;榫卯剪力墙破坏区域集中于竖向接缝位置,位移角为1/30时仍具有良好的竖向承载力。

(2)剪跨比为1.5的榫卯剪力墙承载力低于钢筋混凝土剪力墙,但极限位移角和位移延性系数明显增大;峰值荷载后榫卯剪力墙的承载力、刚度退化更为缓慢;对比钢筋混凝土剪力墙,榫卯剪力墙裂缝开展轻微,刚度的退化速率有所减缓。

(3)榫卯接缝连接性能良好。峰值荷载前,榫卯剪力墙墙体保持整体;峰值荷载后,榫卯剪力墙接缝两侧墙体的水平及竖向相对变形均较小。

(4)加大轴压比,榫卯剪力墙破坏区域向榫卯接缝、中部竖向通孔处发展,根部混凝土压溃区域减小;提高水平钢筋配筋量,榫卯剪力墙榫卯接缝破坏程度减小,水平钢筋应变降低,能够有效限制榫卯接缝的变形。加大轴压比和提高水平钢筋配筋量,榫卯剪力墙墙体承载力均有所提高,但极限位移角减小,刚度退化速率加快。