不同接缝构造的装配整体式剪力墙受力性能试验研究*

刘继良, 王宝民, 罗玉萍, 安 宁, 张鹏飞, 初明进

(1 大连理工大学土木工程学院, 大连 116024; 2 烟台大学土木工程学院, 烟台 264005;3 北京建筑大学北京未来城市设计高精尖创新中心, 北京 100044;4 山东艾科福建筑科技有限公司, 烟台 264006)

0 引言

连接接缝技术是装配整体式剪力墙结构的关键技术,接缝构造不仅决定了墙体的受力性能,还会对墙板的生产、运输和安装等环节产生较大影响[1-2]。当前水平连接技术中,以后浇带连接技术为代表,其通过预制墙板外伸钢筋的搭接或增加钢筋环实现了水平钢筋的连接;墙板侧边设置粗糙面或键槽,以提高新旧混凝土结合面的整体性。

因预制墙板侧边设置外伸钢筋,需对侧模进行开槽处理,开槽位置易产生漏浆等不良现象,影响施工质量;而在运输和安装过程中,外伸钢筋易于发生弯折,影响施工效率。虽然《装配式混凝土结构技术规程》(JGJ 1—2014)[3]建议预制墙板侧边可设置粗糙面或键槽,但并未明确具体处理方式和评价方法,导致标准不统一,对新旧混凝土结合面的受力性能影响较大[4-7]。

榫卯连接技术[8-10]是一种基于榫卯构造的新型连接技术,其通过在预制墙板侧边间隔设置横向凹槽,靠近侧边位置设置与横向凹槽相交的纵向孔洞。施工时,将预制墙板榫卯构造相对布置,在横向凹槽内放置水平钢筋环,纵向孔洞内穿插纵向钢筋,浇筑混凝土后形成榫卯接缝,可用于装配单元在水平方向的连接。采用榫卯连接技术的预制墙板侧边无外伸钢筋,可采用立模生产,有利于提高施工质量和生产、运输、安装效率;新旧混凝土通过榫卯构造相互咬合、连接在一起,无需设置键槽或粗糙面,标准易于统一。

文献[11]对3个不同榫卯构造的试件开展了双缝直剪试验,结果表明,当榫卯接缝纵向孔洞内侧与横向凹槽底部在同一平面时,增大纵向孔洞截面对承载力影响较小。文献[12]通过3个剪力墙试件研究了榫卯板构造对剪跨比为1.5的榫卯剪力墙抗震性能的影响,指出榫卯接缝能够保证墙体整体性,榫卯板构造对墙体承载力基本无影响,但纵向孔洞内侧与横向凹槽底部的平齐构造可延缓榫卯接缝破坏,有助于提高墙体的刚度和耗能能力。

为进一步研究榫卯接缝的受力性能,设计了3个剪跨比为2.0的剪力墙试件,通过开展拟静力试验,研究了不同构造接缝的装配整体式剪力墙的破坏过程,明晰榫卯接缝的连接性能,为后期推广应用提供技术参考。

1 试验概况

1.1 试件设计

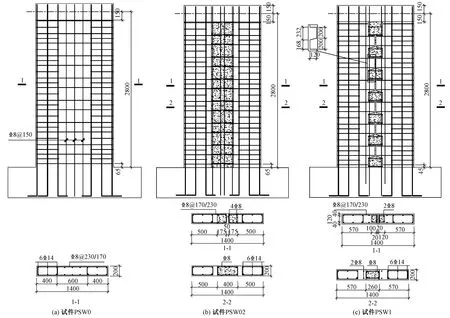

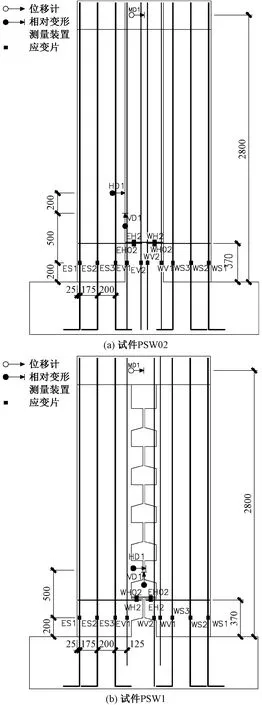

按照“强剪弱弯”的原则设计了3个剪力墙试件,分别为现浇剪力墙试件PSW0、后浇带连接的预制剪力墙试件PSW02、榫卯接缝装配整体式剪力墙(简称榫卯剪力墙)试件PSW1。试件截面尺寸及配筋如图1所示,其中试件PSW02,PSW1中填充部分为现浇混凝土。截面尺寸为1 400mm(宽度)×200mm(厚度)。

图1 试件截面尺寸及配筋状况

试件PSW0由两侧边缘构件和中部墙板组成,边缘构件长度为400mm,配置纵向钢筋为614,箍筋为8@200;中部墙板内配置水平分布钢筋和纵向分布钢筋,分别为8@170/230和8@150,其中水平分布钢筋伸入边缘构件,如图1(a)所示。

试件PSW02包括两块预制墙板和中间后浇带(图1(b)中的阴影区域),预制墙板截面尺寸为500mm×200mm,包括墙体边缘构件,其配筋与试件PSW0相同,如图1(b)所示,后浇带构造依照《装配式混凝土结构连接节点构造》(G310-2)[13]。预制墙板水平分布钢筋伸出墙板侧边175mm,呈U形;施工时,将预制墙板相对布置,在U形闭合筋上部放置箍筋,箍筋角部穿插竖向钢筋,然后浇筑混凝土形成后浇带,后浇带宽度400mm。

榫卯剪力墙试件PSW1由两块榫卯板和竖向接缝组成。榫卯板截面尺寸为690mm×200mm,板内预制边缘构件配筋与试件PSW0相同;此外还在靠近榫卯构造侧边设置18竖向分布钢筋。榫卯板侧边设置榫卯构造,如图1(c)所示,榫卯构造由间隔设置的横向凹槽及纵向孔洞组成,其中横向凹槽间距为400mm,由板面方向看横向凹槽为直角梯形,直角边长度为120mm,长边尺寸为200mm,短边尺寸为168mm,斜边尺寸为124mm;纵向孔洞截面尺寸为120mm(板厚方向)×100mm(板宽方向),纵向孔洞内侧边与横向凹槽底面在同一竖向平面内[11-12]。施工时,将榫卯板相对布置,间距20mm,然后在横向凹槽内布置水平钢筋环,水平钢筋环与纵向孔洞内穿插的竖向钢筋绑扎在一起,浇筑混凝土形成榫卯接缝。竖向钢筋伸入地梁内进行锚固,锚固长度为520mm。墙体高度为2 800mm,剪跨比为2.0;试件PSW0,PSW01,PSW1的试验轴压比均为0.15,对应轴向荷载分别为1 018,1 040,1 200kN。

各试件边缘构件纵向钢筋、纵向分布钢筋及竖向孔洞内的竖向钢筋均预埋至地梁内,地梁浇筑混凝土后形成了水平接缝,作为试件的嵌固端。

1.2 材料强度

1.2.1 钢筋

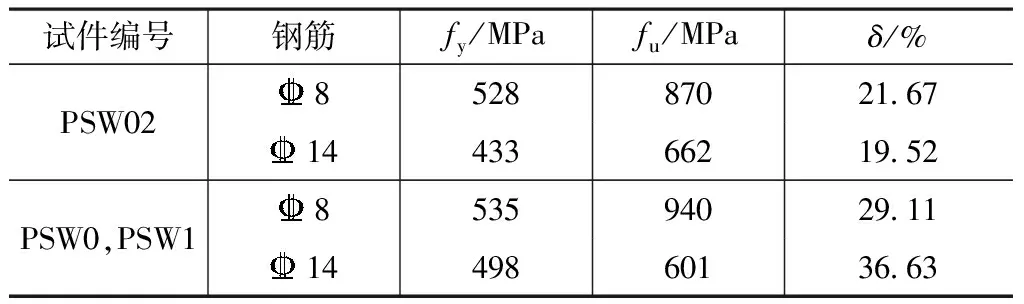

预留同批次钢筋试样,试验前测得钢筋屈服强度平均值fy、极限强度平均值fu及伸长率平均值δ如表1所示。

1.2.2 混凝土

浇筑混凝土时预留尺寸为150mm×150mm×150mm的标准立方体试块,与试件同条件养护,试验前一天测得立方体抗压强度如表2所示。

钢筋力学性能 表1

混凝土力学性能 表2

2 加载方案及测点布置

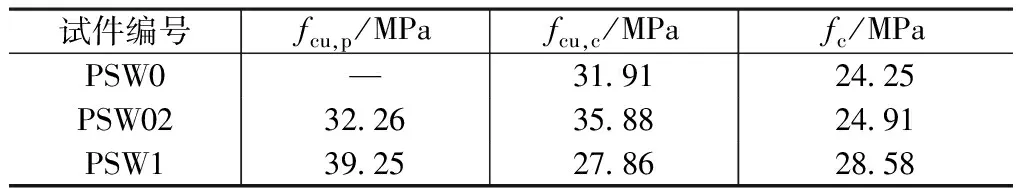

2.1 加载方案

加载装置如图2所示。试验为恒定轴向荷载作用下的拟静力试验,首先通过3 000kN竖向千斤顶施加轴向荷载,竖向千斤顶通过球铰与试件顶部的分配梁直接接触,二者未相连;竖向千斤顶与反力梁之间通过滑动小车进行连接,能够实现试件产生水平位移时的滑动变形,保证轴向加载,待轴向荷载稳定后在试验过程中保持不变。采用1 500kN水平作动器施加往复水平荷载,规定推为正,加载方向为由东向西;拉为负,加载方向为由西向东。

图2 加载装置

水平荷载采用荷载-位移混合控制,初始阶段采用荷载控制,加载级差为150kN,每一控制荷载循环1次;待最外侧边缘构件纵向钢筋受拉屈服后,采用该级荷载对应的位移作为屈服位移,该荷载对应的状态点即为屈服点,进行位移控制加载,以屈服位移的整数倍为控制位移,每一控制位移循环2次,加载至位移角为1/40左右或试件丧失承载力时试验结束。

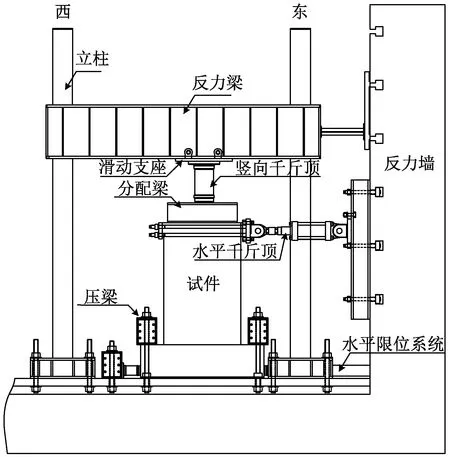

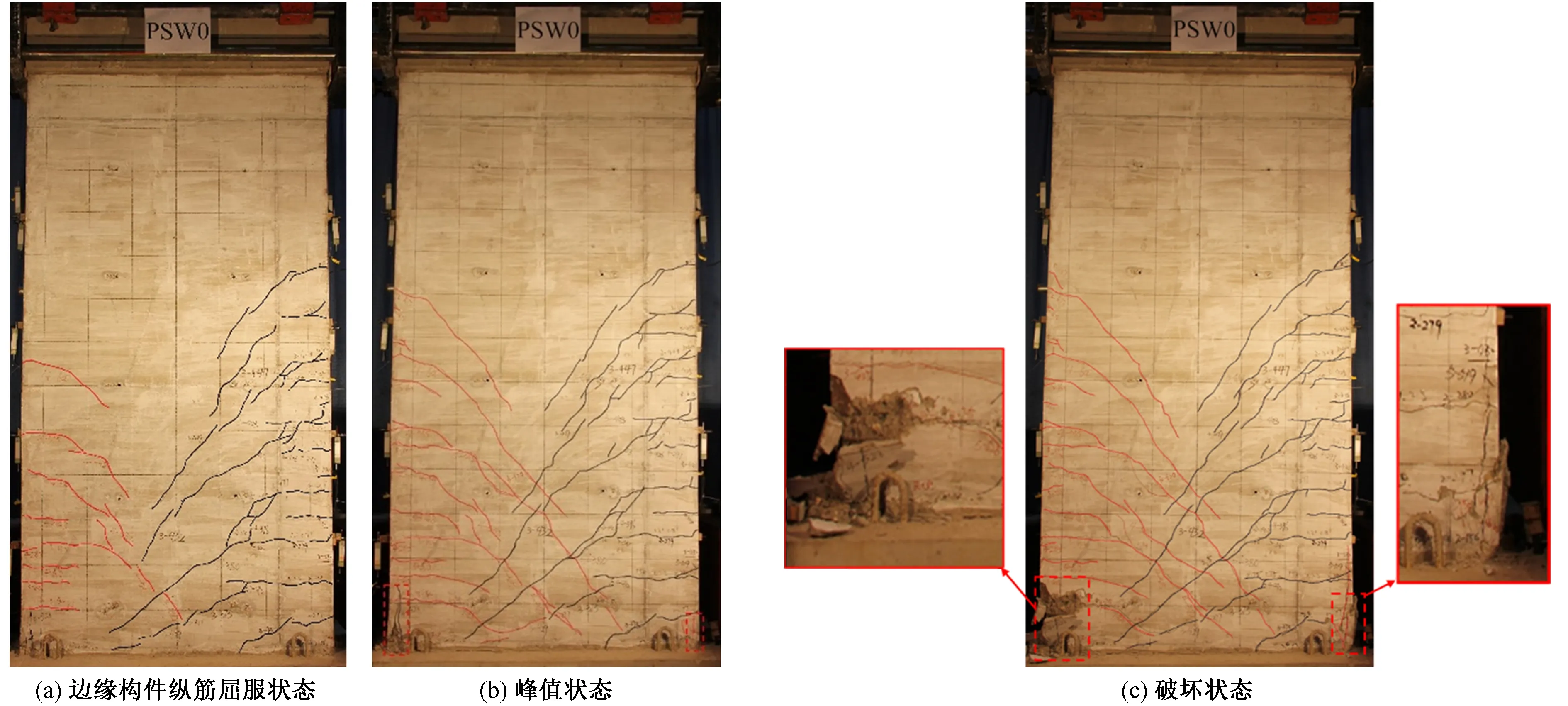

2.2 测点布置

试验中量测了荷载、位移、变形和钢筋应变,试件PSW01,PSW1测点布置如图3所示。采用荷载传感器量测轴向荷载和水平荷载。采用位移传感器测量位移,测点MD1测量加载点水平位移;测点HD1,VD1分别测量接缝位置水平张开相对变形和竖向错动相对变形;采用钢筋应变片测量不同位置钢筋应变,测点EH2,WH2用于测量接缝连接钢筋应变;测点EH02,WH02用于测量与连接钢筋对应位置处水平分布钢筋应变;测点ES1~ES3,WS1~WS3用于测量不同边缘构件纵向钢筋应变;测点EV1,EV2,WV1,WV2分别用于测量竖向分布钢筋或竖向接缝内纵向钢筋应变。

图3 测点布置

试验数据均采用DH3816N应变采集系统通过计算机实时获取。

3 试件破坏过程

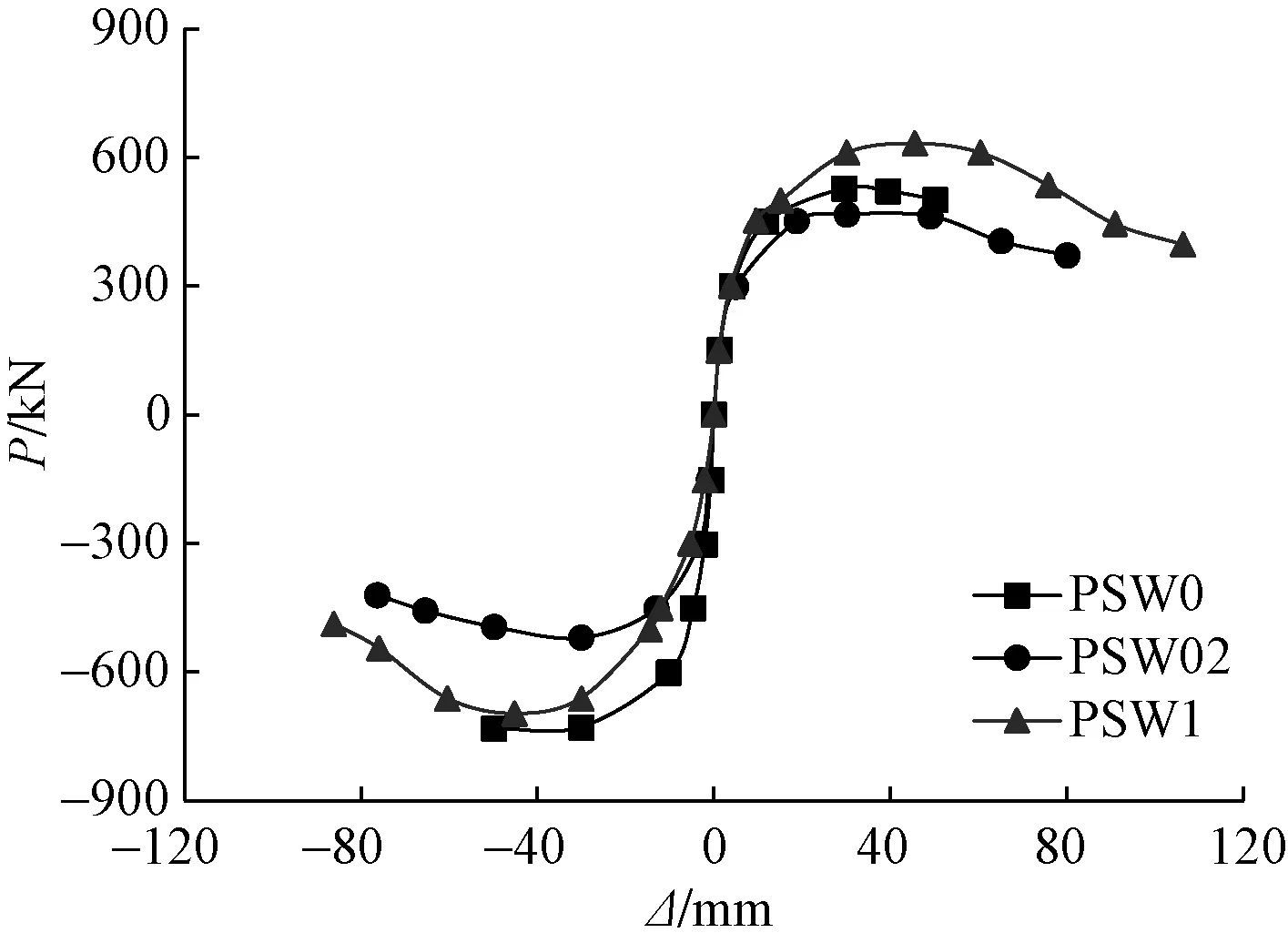

各试件在边缘构件纵筋屈服、峰值状态和极限状态时的裂缝开展和破坏形态如图4~6所示,极限状态为骨架曲线上水平荷载下降至峰值荷载85%时对应的状态。

3.1 试件PSW0

水平荷载为+150,-220kN时,试件东、西两侧根部出现细微水平裂缝;水平荷载为+279,-410kN时,试件两侧边缘构件出现水平裂缝;随后边缘构件水平裂缝向墙体中部发展,并延伸形成斜裂缝,斜裂缝与水平轴夹角约为60°。水平荷载为+480kN时,墙体西侧边缘构件根部出现受压竖向裂缝;水平荷载为+520,-584kN时,对应的位移角分别为+1/104,-1/304,边缘构件最外侧纵向钢筋受拉屈服,如图4(a)所示。水平荷载为+600,-600kN时,对应的位移角分别为+1/95,-1/274,此时边缘构件水平裂缝发展至距墙底1 800mm高度处,墙体东侧裂缝数量明显多于西侧,随后进入位移控制阶段。

位移角为+1/70时,东侧边缘构件角部混凝土出现轻微压溃现象,墙体达到峰值荷载+521kN;反向加载至位移角为-1/93时,边缘构件水平裂缝发展至距墙底1 600mm高度位置处,墙体两侧裂缝基本呈对称分布。位移角为+1/56时,墙体东侧边缘构件根部混凝土压溃面积有所增加,西侧边缘构件根部出现混凝土压溃现象(图4(b)),此时水平荷载达到峰值荷载为-731kN。

位移角为+1/42时,墙体东侧根部混凝土压溃区域突然增大,并延伸至中部位置(图4(c)),墙体无法保持竖向承载力,试验结束。

图4 试件PSW0裂缝开展状况

3.2 试件PSW02

水平荷载为+180,-170kN时,试件东、西两侧根部出现细微水平裂缝;水平荷载为+260,-250kN时,对应的位移角分别为+1/757,-1/1 120,试件东、西两侧新旧混凝土结合面开裂。水平荷载为+295,-302kN时,边缘构件出现水平裂缝,随后水平裂缝向墙体中部发展,并延伸形成斜裂缝。水平荷载为+327,-377kN时,对应的位移角分别为+1/424,-1/363,边缘构件最外侧纵向钢筋受拉屈服。水平荷载为+450,-450kN时,对应的位移角分别为+1/363,-1/424,此时,新旧混凝土结合面处竖向裂缝上下连通,东,西两侧墙体错动变形明显;距墙底400mm高度范围内,中部现浇混凝土区域出现多条斜裂缝;沿竖向裂缝,中部现浇混凝土区域两侧边出现短细水平裂缝(图5(a));随后进入位移控制阶段。

位移角为±1/93时,竖向裂缝多处位置出现混凝土起皮、掉渣现象,主要集中于水平钢筋位置;中部现浇混凝土区域斜裂缝数量增多,墙体西侧下部以竖向裂缝为对称轴出现“八”字形斜裂缝(图5(b));西侧预制墙板上部出现多条水平裂缝,水平裂缝由西侧竖向裂缝向墙体西侧边发展、延伸;墙体东、西两侧角部混凝土受压出现短细竖向裂缝,墙体达到峰值荷载+468,-520kN,此时竖向裂缝两侧墙体竖向错动相对变形达到3.9mm;水平张开相对变形达到1.1mm。

图5 试件PSW02裂缝开展状况

位移角为+1/56时,墙体角部受压出现混凝土剥落现象;位移角为±1/43时,水平钢筋穿过竖向裂缝位置均出现混凝土剥落现象,局部混凝土剥落面积较大,水平钢筋出现可见变形,与混凝土间上下摩擦迹象明显(图5(c)),墙体角部混凝土剥落面积增大,西侧边缘构件根部混凝土保护层剥落,竖向裂缝两侧墙体竖向错动和水平张开相对变形进一步加大,其中竖向错动相对变形达到8.9mm;水平张开相对变形达到2.2mm,此时水平荷载下降至峰值荷载的87%。位移角为±1/35时,墙体西侧角部混凝土压溃面积达到300mm(高度)×200mm(宽度),边缘纵筋压屈变形严重,墙体东侧竖向裂缝根部混凝土压溃迹象明显,此时水平荷载下降至峰值荷载的71%,试验结束。

3.3 试件PSW1

水平荷载为+165,-206kN时,墙体东、西两侧根部出现细微水平裂缝。水平荷载为+264,-218kN时,边缘构件出现水平裂缝。水平荷载为+274kN时,东侧预制墙板距墙底600,1 000mm高度位置处横向凹槽底部新旧混凝土结合面出现竖向裂缝C1,C2(图6(a)),此竖向裂缝向上下两端横向凸起根部延伸;距墙底800,1 600mm高度位置处,横向凸起根部均出现短细斜裂缝D1,D2(图6(a)),此时位移角为+1/933。水平荷载为+287kN时,位移角为+1/800,距墙体1 200mm高度位置处横向凸起端部新旧混凝土结合面出现竖向裂缝C3(图6(a))。

图6 试件PSW1裂缝开展状况

水平荷载为+365kN时,竖向接缝后浇混凝土区域出现斜裂缝D3(图6(a)),此斜裂缝由横向凸起前端角部发展形成。水平荷载为+375kN时,西侧预制墙板距墙底1 000mm高度位置处出现竖向裂缝C4(图6(a)),此竖向裂缝向下部横向凸起根部延伸。水平荷载为+400,-318kN时,边缘构件水平裂缝向墙体中部发展、延伸,形成斜裂缝,斜裂缝与水平轴夹角较小。水平荷载为-420kN、位移角为-1/264时,距墙底1 200mm高度位置处横向凸起根部出现短细斜裂缝D4(图6(a))。水平荷载为+458,-431kN时,对应位移角分别为+1/225,-1/250,此时最外侧边缘构件纵向钢筋受拉屈服。水平荷载为+500,-500kN时,竖向接缝两侧横向凹槽底部新旧混凝土结合面均开裂,横向凸起根部均出现短细斜裂缝或由凹槽底部竖向裂缝发展形成的竖向裂缝;竖向接缝后浇混凝土区域出现多条斜裂缝,斜裂缝主要由横向凸起前端角部发展形成,此时位移角为+1/187。随后进入位移控制阶段。

位移角为±1/93时,边缘构件水平裂缝发展至距墙底1 600mm高度位置处,由东侧墙板发展形成的斜裂缝延伸至横向凹槽底部截面,竖向接缝位置的斜裂缝和竖向裂缝分布较为分散,但已发展至墙体顶部;横向凹槽底部与横向凸起端部开始出现混凝土起皮、掉渣现象。位移角为±1/62时,水平荷载达到峰值荷载+633,-697kN,此时墙体裂缝主要集中于竖向接缝位置,裂缝主要包括:横向凸起根部短细斜裂缝、横向凹槽底部竖向裂缝及延伸裂缝、横向凸起端部竖向裂缝及延伸裂缝、后浇混凝土斜裂缝;裂缝分布较为分散,相互间并未连通;两侧预制墙板横向凹槽角部形成向两方向延伸的斜裂缝(图6(b)),但斜裂缝数量较少;墙体角部混凝土出现轻微压溃现象;竖向接缝两侧墙体竖向错动相对变形为1.2mm;水平张开相对变形为1.9mm。

位移角为±1/47时,竖向接缝处出现混凝土轻微剥落现象,剥落位置主要集中于横向凸起根部和横向凹槽角部,前者为横向凹槽底部竖向裂缝发展、延伸位置,此位置出现预制混凝土剥落现象;后者区域均出现预制混凝土和后浇混凝土剥落现象;当剥落区域与横向凹槽新旧混凝土结合面的竖向裂缝相连,形成上下连通的竖向裂缝时,水平荷载下降至峰值荷载的96%左右。位移角为±1/37时,竖向接缝横向凸起根部均出现预制混凝土剥落现象(图6(c)),部分位置水平钢筋露出,竖向裂缝两侧墙体相对变形显著,水平钢筋出现可见变形,角部混凝土压溃区域略有增大,此时水平荷载下降至峰值荷载的78%。位移角为±1/31时,距墙底800mm高度位置处,横向凸起处出现预制混凝土大面积剥落现象,内部现浇混凝土露出,但保持较为完好,露出的水平钢筋与混凝土间摩擦痕迹明显,角部混凝土压溃面积达到200mm×200mm,此时水平荷载下降至峰值荷载的70%。位移角为±1/26时,横向凸起处预制混凝土剥落区域发展至距墙底1 200mm高度位置处,角部混凝土压溃区域较上一循环并未增加,此时水平荷载下降至峰值荷载的59%,试验结束。

3.4 试件破坏状态对比

各试件裂缝开展过程和墙体破坏形态差异性较为显著,通过对比可以看出:

(1) 各试件均发生弯曲破坏,前期以弯曲裂缝为主,之后水平裂缝向内发展为斜裂缝;试件PSW0的斜裂缝与水平轴所成角度约为45°,明显大于试件PSW02,PSW1;角部混凝土压溃区域也大于试件PSW02,PSW1。

(2) 试件PSW02的竖向裂缝形成于峰值荷载前,开裂较快,峰值荷载时试件竖向错动相对变形达到3.9mm;试件PSW1的竖向裂缝形成于峰值荷载后,开展过程较为缓慢,对墙体裂缝开展影响较小。

(3) 试件PSW02的混凝土破坏区域仅集中于水平钢筋位置,混凝土剥落面积较小;试件PSW1竖向接缝位置裂缝分布较为分散,混凝土剥落区域集中于横向凸起根部和横向凹槽角部,剥落面积较大。

(4) 峰值荷载后,试件PSW0根部混凝土压溃区域迅速增大,墙体突然丧失竖向承载力;而试件PSW1根部混凝土压溃区域较小,水平荷载下降至峰值荷载62%时,墙体依然保持较好的竖向承载力。

4 试验结果及分析

4.1 水平荷载-位移关系曲线

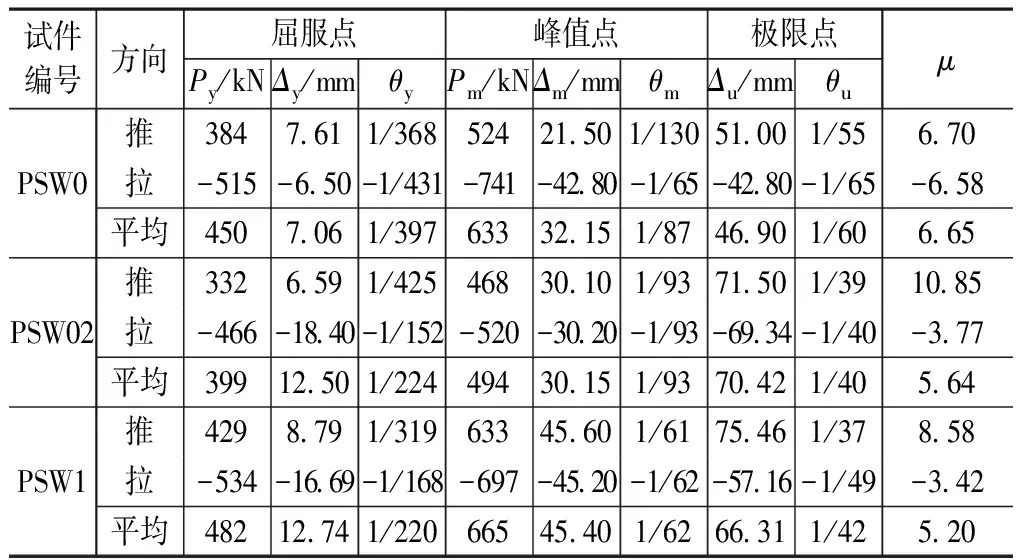

图7、图8分别为各试件水平荷载-位移滞回曲线、骨架曲线。通过对比分析可以看出:

图7 各试件水平荷载-位移滞回曲线

图8 各试件水平荷载-位移骨架曲线

(1) 试验初始阶段,墙体变形较小,滞回曲线表现为直线,无残余变形;随着水平荷载增加,墙体变形逐渐增大,裂缝数量增多,宽度增大,残余变形逐步增加,滞回曲线包围面积增加。

(2) 与试件PSW0相比,试件PSW02,PSW1峰值荷载后依然具有较好的承载力,骨架曲线下降段显著,未出现因根部混凝土突然压溃而丧失承载力的现象。

(3) 试件PSW1滞回曲线比试件PSW02饱满,通过裂缝开展状况可以看出,试件PSW1裂缝区域较为分散,除预制墙板的水平裂缝以外,竖向接缝位置处的裂缝开展也较为充分;而试件PSW02的裂缝区域主要集中于两侧预制墙板,竖向接缝位置裂缝较少。

(4) 试件PSW02的峰值荷载和刚度明显低于试件PSW0,而试件PSW1与试件PSW0基本相当,表明榫卯接缝整体性良好。

4.2 承载力对比

各试件屈服荷载、峰值荷载如表3所示,其中屈服点采用几何作图法确定;极限点为骨架曲线水平荷载下降至峰值荷载的85%时对应的状态点。通过对比可以看出:

(1) 与试件PSW0相比,试件PSW1的屈服荷载提高了7.1%;而试件PSW02的屈服荷载降低了11.3%,降幅较为明显,这是由于试件PSW02在屈服荷载前竖向裂缝已经形成,对屈服荷载影响较大;而试件PSW1榫卯接缝处竖向裂缝形成于峰值荷载后,对屈服荷载影响较小。

(2) 试件PSW1峰值荷载比试件PSW0提高了5.1%,表明榫卯接缝能够保证墙体整体性,对承载力无不利影响;而试件PSW02在屈服荷载时出现了沿新旧混凝土结合面的竖向裂缝,墙体整体性降低,承载力降低了25.7%,降幅较大。

4.3 延性

各试件屈服点、峰值点和极限点对应的荷载、位移、位移角及位移延性系数如表3所示,其中位移延性系数μ为极限位移Δu与屈服位移Δy的比值。通过对比可以看出:1)各试件位移延性系数均大于5.0,具有较好的延性;2)试件PSW1的屈服位移角、峰值位移角和极限位移角均大于试件PSW0,说明试件PSW1变形能力较好;3) 试件PSW1的屈服位移角、极限位移角、位移延性系数与试件PSW02基本相当,但峰值位移角较大,变形性能优于试件PSW02。

各试件特征点对应的荷载、位移、位移角及位移延性系数 表3

5 结论

按照“强剪弱弯”的原则设计了1个现浇剪力墙试件和2个预制剪力墙试件,其中预制剪力墙试件分别采用后浇带接缝和榫卯接缝两种连接方式。通过对比分析,主要结论如下:

(1)榫卯接缝连接性能较好,能够保证墙体整体性。

(2) 榫卯剪力墙的屈服荷载、承载力与钢筋混凝土剪力墙基本相当,表明榫卯接缝对墙体承载力无不利影响;后浇带接缝预制剪力墙由于竖向裂缝的出现,其屈服荷载和承载力显著下降。

(3) 后浇带接缝预制剪力墙在屈服荷载前开裂,且裂缝发展较快,对墙体受力性能产生不利影响;榫卯接缝预制剪力墙在峰值荷载后形成竖向裂缝,改善了墙体的变形能力;连接性能明显优于后浇带接缝。

(4) 峰值荷载后,现浇剪力墙根部混凝土压溃区域迅速增加,墙体突然丧失竖向承载力;而榫卯剪力墙根部混凝土压溃区域较小,水平荷载下降至峰值荷载的62%时,墙体依然保持较好的竖向承载力。