不同榫卯板构造的装配整体式剪力墙抗震性能试验研究*

初明进, 陈国尧, 刘继良, 曹春利,2, 李祥宾, 李爱群

(1 北京建筑大学北京未来城市设计高精尖创新中心, 北京 100044;2 山东艾科福建筑科技有限公司, 烟台 264006; 3 大连理工大学土木工程学院, 大连 116024)

0 引言

近年来,国家大力推行装配式建筑以实现建筑业的转型升级和可持续发展。剪力墙结构是我国装配式建筑中最常用的结构形式之一[1-3]。

装配式剪力墙结构的水平接缝和竖向接缝性能决定结构的整体性能[4]。目前,我国全预制剪力墙竖向接缝一般采用湿连接方式,预制墙板侧面出筋实现钢筋连接;墙板侧面出筋降低了生产、安装效率,在运输、吊装过程中极易发生弯折等,增加了施工难度[5-6]。

榫卯连接装配整体式剪力墙结构(简称榫卯剪力墙)[7-9]是一种新型预制构件不出筋的全预制混凝土剪力墙结构,该结构采用的预制构件——榫卯板侧面不出筋,具有生产效率高,运输、安装速度快等特点。

文献[10]通过对3个试件开展双缝直剪试验,研究了不同构造榫卯接缝的直剪性能,结果表明榫卯构造对接缝受力性能影响显著,增加纵向孔洞可提高开裂荷载、开裂位移和峰值位移,但降低了接缝刚度;当榫卯接缝纵向孔洞内侧与横向凹槽底部在同一平面时,增大纵向孔洞截面对承载力影响较小。由此表明,榫卯构造不仅对构件生产、安装等环节产生影响,也会影响墙体的受力性能。本文设计了1个现浇混凝土剪力墙试件和2个不同榫卯构造的榫卯剪力墙试件,研究在往复荷载作用下榫卯接缝的连接性能,明晰榫卯构造对墙体抗震性能的影响,为榫卯剪力墙接缝设计及其在实际工程中的推广应用提供依据。

1 试验概况

1.1 试件设计

设计了3个剪跨比为1.5的剪力墙试件,分别为钢筋混凝土剪力墙试件CW-01,榫卯剪力墙试件SPW-1,SPW-K。各试件几何尺寸相同,均由加载梁、墙体以及地梁组成,其中加载梁截面尺寸为300mm×300mm,地梁截面尺寸为600mm×650mm,墙体截面尺寸为1 500mm×200mm,高度为2 150mm。

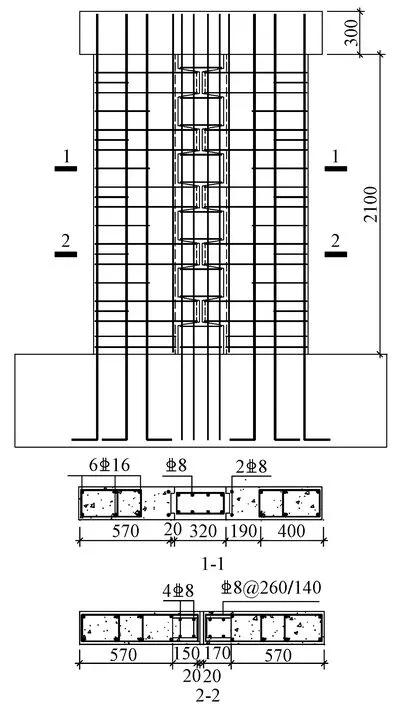

试件CW-01为钢筋混凝土剪力墙对比试件,截面尺寸及配筋如图1所示。墙体由中部墙板和两侧边缘构件组成,墙板采用双层双向配筋,竖向分布钢筋和水平分布钢筋均为8@200;边缘构件长度为400mm,配置616的纵向钢筋,箍筋为8@200。

图1 试件CW-01截面尺寸及配筋

试件SPW-1,SPW-K由两块榫卯板和竖向接缝组成,截面尺寸及配筋分别如图2、图3所示。榫卯板侧边间隔设置横向凹槽,距离为400mm,由板面方向看横向凹槽为等腰梯形,长边尺寸为250mm,短边尺寸为200mm,高度为150mm。靠近榫卯板侧边位置设置纵向孔洞,纵向孔洞与横向凹槽相交形成榫卯构造。试件SPW-1与试件SPW-K的主要区别在于纵向孔洞的截面尺寸。试件SPW-1纵向孔洞截面为130mm(板宽方向)×120mm(板厚方向),纵向孔洞内侧边与横向凹槽底面在同一平面内;试件SPW-1纵向孔洞截面尺寸为150mm×120mm(板宽方向×板厚方向),纵向孔洞内侧边与横向凹槽底面不在同一平面内,由横向凹槽底面伸入墙板20mm。

图2 试件SPW-1截面尺寸及配筋

图3 试件SPW-K截面尺寸及配筋

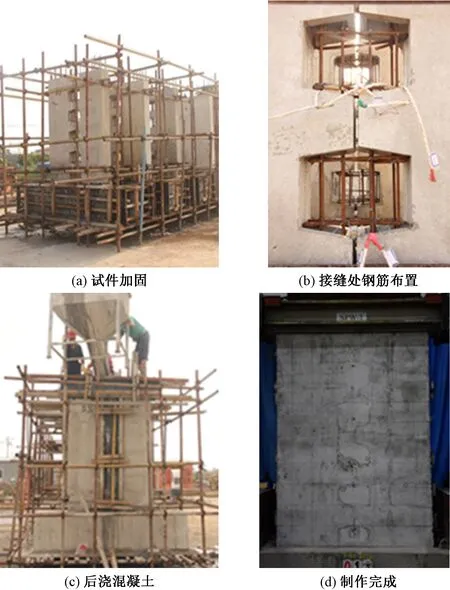

1.2 试件制作

榫卯剪力墙试件的制作包括榫卯板制作和试件制作两阶段,如图4、图5所示。榫卯板制作完成后,吊装于地梁钢筋笼上,边缘纵筋插入钢筋笼内,加固墙体,布置接缝处钢筋;然后浇筑地梁混凝土;待地梁混凝土达到预定强度后,安装接缝处及加载梁处模板,再浇筑混凝土形成剪力墙试件。

图4 榫卯板的制作过程

图5 榫卯剪力墙试件的制作过程

1.3 材料性能

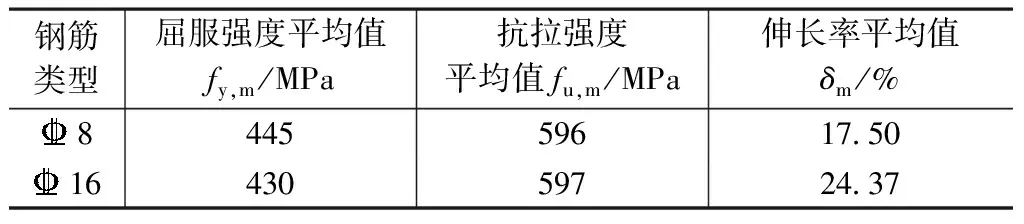

制作试件时预留尺寸150mm×150mm×150mm混凝土标准立方体试块,测得立方体抗压强度平均值fcu,m如表1所示。表2为实测钢筋屈服强度平均值fy,m、抗拉强度平均值fu,m和伸长率平均值δm。

混凝土抗压强度平均值fcu,m/MPa 表1

钢筋材料性能 表2

1.4 试验方法

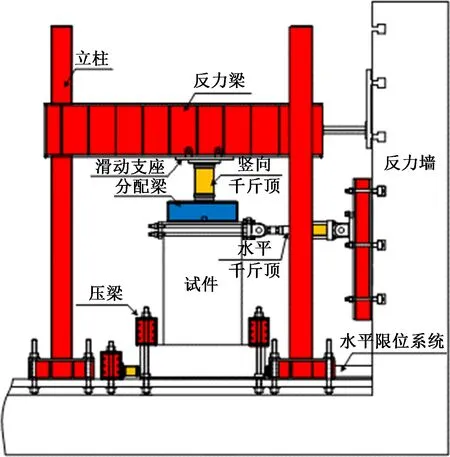

加载装置见图6。试验采用恒定轴压作用下的拟静力试验。首先采用3 000kN竖向千斤顶施加50%竖向荷载,确认设备运行正常后卸载,然后施加100%竖向荷载,保持恒定;水平往复荷载由1 500kN水平千斤顶施加,定义推为正,加载方向由东向西,拉为负,加载方向由西向东。试验加载采用位移控制,定义加载点位移角θ=Δ/H(Δ为加载点水平净位移,H为墙体高度),以θ等于1/2 000,1/1 000,1/500,1/300,1/200,1/150,1/100,1/75,1/60,1/50,1/40,1/35,1/30,1/25时的位移值为控制位移,θ<1/300时每级控制位移加载一次,θ≥1/300时每级控制位移加载两次。

图6 加载装置

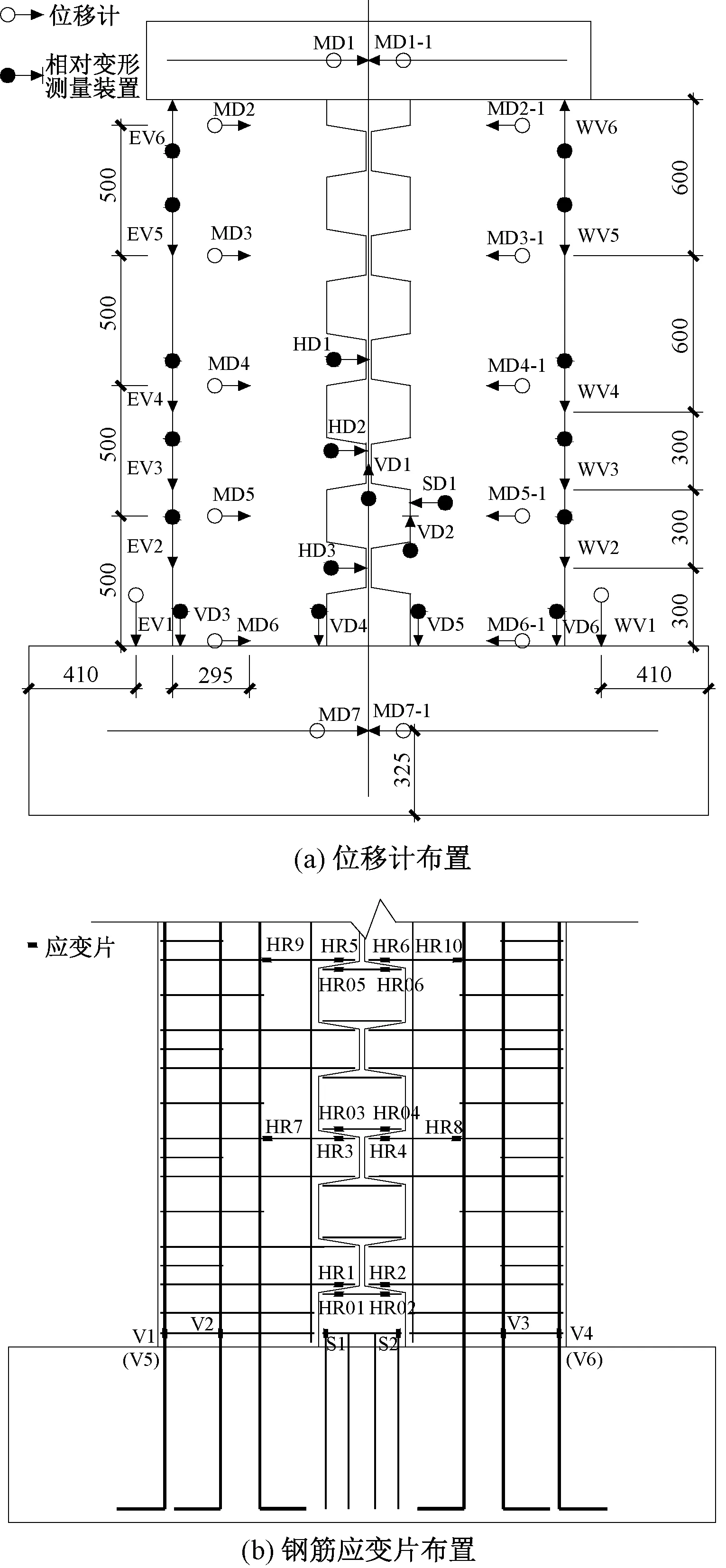

试验测量位移的位移计测点布置如图7(a)所示,分别测量加载点处水平位移(MD1和MD1-1)、沿墙高度不同位置处水平位移(MD2~MD6和MD2-1~MD6-1)、榫卯接缝两侧墙体水平张开相对变形(HD1~HD4)和竖向错动相对变形(VD1和VD2)、墙体根部与地梁的相对变形(VD3~VD6)、地梁平动位移(MD7和MD7-1)和转动位移(EV1和WV1),同时还测量了墙体两侧竖向相对变形(EV2~EV6和WV2~WV6)。

图7 榫卯剪力墙测点布置

在竖向插筋、边缘纵筋、水平根部钢筋、榫卯接缝处钢筋套处设置了钢筋应变测点,如图7(b)所示。同时设置力传感器测量水平荷载和竖向荷载。

2 破坏过程与破坏形态

2.1 试件CW-01

加载点位移角θ=-1/1 510时,墙体根部与地梁相交处出现水平裂缝;θ=+1/725,θ=-1/833时墙体两侧边缘构件190mm高处出现水平裂缝;随后墙体边缘构件不同高度处出现多条水平裂缝;θ=+1/631时边缘构件的水平裂缝斜向发展,两侧裂缝在墙体中线处相交;θ=+1/415,θ=-1/395时边缘构件纵筋屈服,裂缝分布如图8(a)所示;θ=+1/150时,墙体部分斜裂缝出现起皮现象,根部受压竖向裂缝延长。θ=+1/106,θ=-1/74时,墙体分别达到峰值荷载724kN和-803kN,此时西侧根部混凝土发生轻微压溃,两侧斜裂缝基本呈对称分布并在中部相交,最大斜裂缝宽度为2mm,根部水平裂缝宽度为1.5mm,如图8(b)所示。

图8 试件CW-01裂缝开展状况

加载点位移角θ=+1/55时,水平荷载降至峰值荷载的85%,裂缝分布如图8(c)所示,墙体根部混凝土压溃程度加大,混凝土小块脱落,纵筋外露、屈曲。在θ=+1/40的加载第一个循环,墙体西侧根部混凝土突然大面积剥落,难以维持承载力,试验结束。

2.2 试件SPW-1

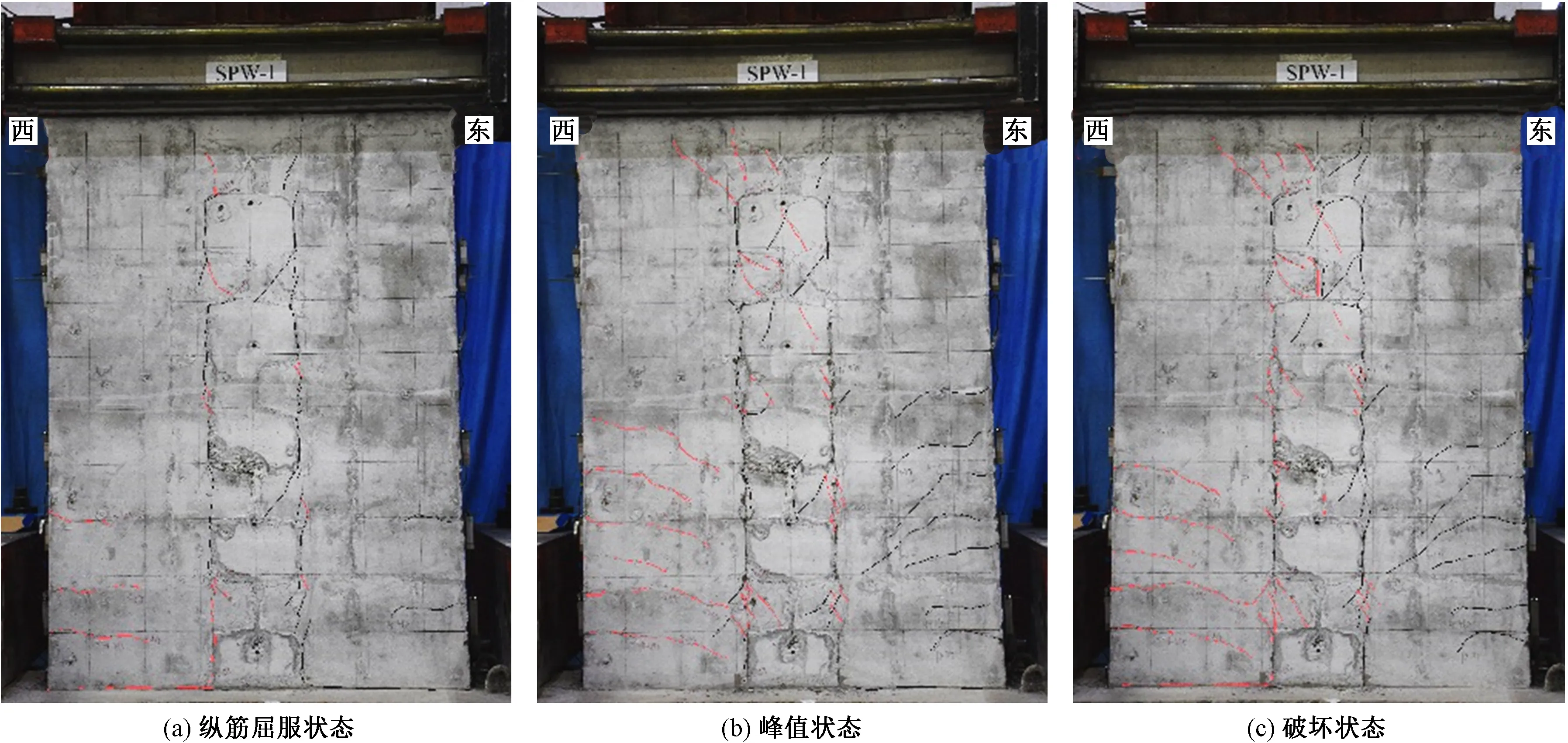

试件SPW-1的榫卯板横向凹槽底部与竖向孔洞内侧平齐。加载点位移角θ=-1/2 356时,墙体西侧根部出现水平裂缝;θ=+1/495时,墙体沿榫卯板横向凸起根部及横向凹槽底部出现竖向裂缝;随着控制位移增大,沿榫卯板横向凸起根部及横向凹槽底部出现多条短细斜裂缝;θ=+1/342,θ=-1/524时,两侧预制边缘构件出现水平裂缝;随后边缘构件出现多条水平裂缝,平裂缝在越过边缘构件后发展成为斜裂缝;θ=+1/166,θ=-1/296时,两侧边缘构件纵筋屈服,裂缝分布如图9(a)所示;θ=+1/100时,墙体短细斜裂缝处混凝土出现起皮掉渣现象,在墙体中部形成两条宏观竖向裂缝(即多条短细裂缝组成的竖向裂缝,余同)。θ=±1/85时,墙体达到峰值荷载+740.5kN和-796.5kN,裂缝分布如图9(b)所示,两侧根部混凝土未发生压溃,宏观竖向裂缝自墙底部延伸至加载梁。

图9 试件SPW-1裂缝开展状况

峰值荷载后,墙体破坏区域主要集中于宏观竖向裂缝处,宏观竖向裂缝处混凝土起皮、掉渣现象逐渐增多,在θ=+1/75的第二个循环时,宏观竖向裂缝处混凝土剥落,且榫卯板横向凸起根部剥落现象最为明显;θ=+1/60时,宏观竖向裂缝发展成为通长竖向裂缝,墙体进入墙柱组合体受力阶段;θ=+1/54时,水平荷载下降至峰值荷载的85%,裂缝分布如图9(c)所示,试件根部混凝土仍未发生压溃, 破坏主要集中于榫卯板横向凸起根部及横向凹槽底部区域,且横向凸起部位根部混凝土脱落现象较为明显。停止加载时的位移角显著大于现浇剪力墙停止加载时的位移角,墙体根部混凝土压溃区域(图9(c))明显小于现浇剪力墙(图8(c)),墙体保持良好的竖向承载力。θ=-1/50时,东侧墙角混凝土发生轻微压溃;θ=-1/25时,墙体竖向裂缝最上部横向凸起部位混凝土大块脱落,试验结束。

2.3 试件SPW-K

试件SPW-K竖向孔洞内侧较试件SPW-1伸入伸入墙体内部20mm,峰值荷载前破坏特征与试件SPW-1相似。加载点位移角θ=+1/750,θ=-1/1 184时,根部出现水平裂缝;θ=-1/335时,墙体沿榫卯板横向凸起根部及横向凹槽底部出现裂缝,此裂缝出现的时间较试件SPW-1晚;θ=+1/367,θ=-1/456时,边缘构件出现水平裂缝,此裂缝出现的时间与试件SPW-1基本相当;θ=+1/253,θ=-1/223时,墙体边缘构件纵筋发生屈服,裂缝分布如图10(a)所示,相比试件SPW-1其边缘构件水平裂缝开展更长,并有部分越过边缘构件发展成为斜裂缝;θ=+1/150时,宏观竖向裂缝处混凝土出现起皮掉渣现象,此现象出现的时间较试件SPW-1早。θ=±1/84时,墙体分别达到峰值荷载+609.7kN和-772kN,此时的裂缝分布如图10(b)所示,试件SPW-K相比试件SPW-1产生斜裂缝更多,并有部分斜裂缝越过中部接缝发展,且中部两条宏观竖向裂缝更为明显。

位移角θ=+1/75时,墙体西侧根部混凝土小幅度压溃;θ=-1/60时,东侧根部混凝土轻微压溃,墙体宏观竖向裂缝发展成为通长裂缝,试件进入墙柱组合体受力阶段,位移角与试件SPW-1的相当;θ=+1/50时,水平荷载降至峰值荷载85%,裂缝分布如图10(c)所示,相比试件SPW-1,试件SPW-K根部混凝土小幅度压溃,接缝处破坏面积更大,沿通长竖向裂缝发生混凝土剥落现象。位移角θ=+1/25时,墙体混凝土脱落较为严重,试验结束。

图10 试件SPW-K裂缝开展状况

3 试验结果及其分析

3.1 滞回曲线及骨架曲线

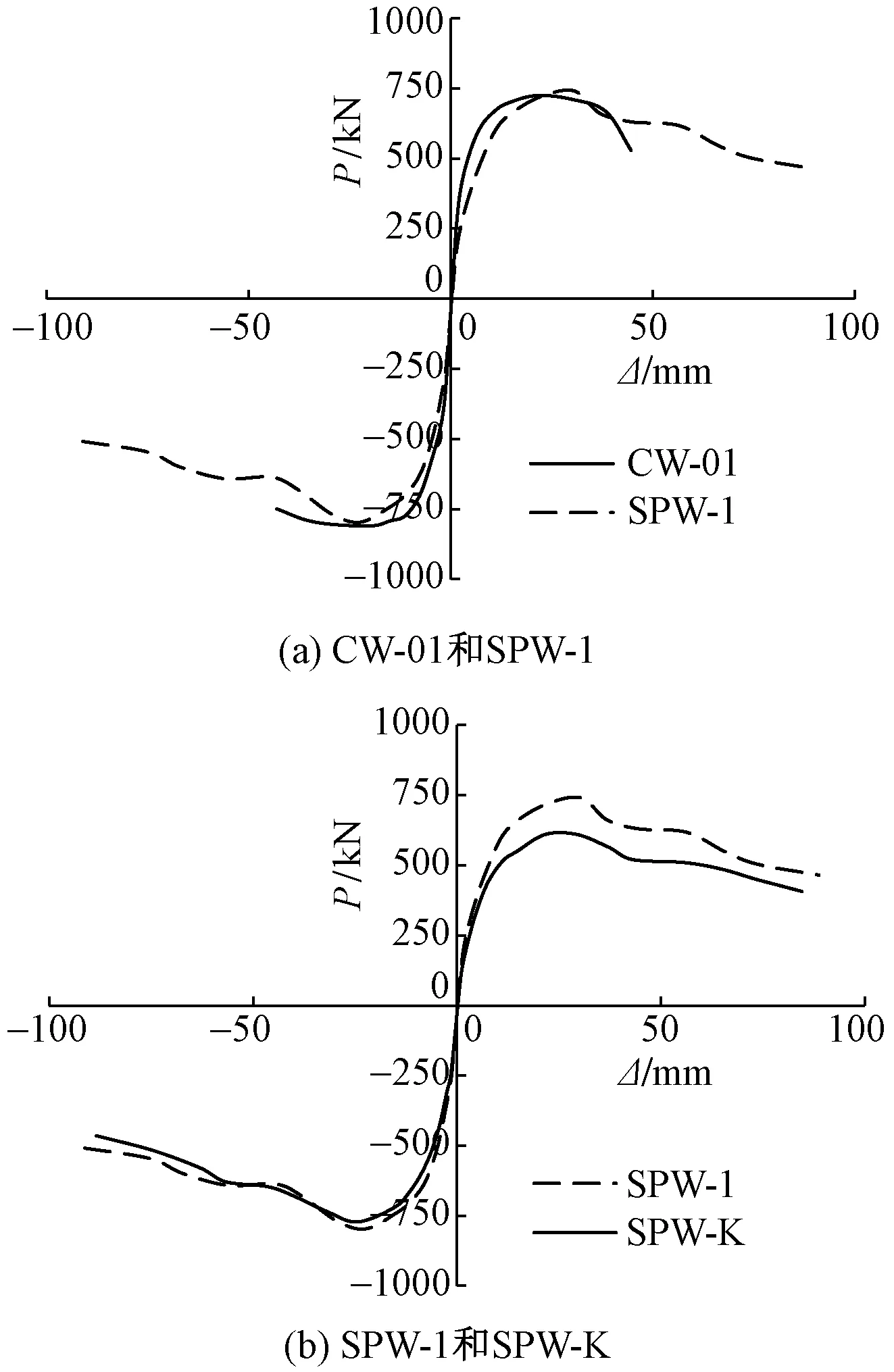

图11为各试件水平荷载与加载点水平位移的滞回曲线,图12为各试件骨架曲线。对比分析图11,12可以看出:

图11 试件滞回曲线

图12 试件骨架曲线

(1)加载初期,各试件未发生开裂,基本无残余变形,滞回曲线呈线性变化,此时处于弹性工作阶段;随着水平位移角增大,墙体开裂,残余变形变大;峰值荷载后,各试件滞回曲线捏拢现象明显。

(2) 现浇试件CW-01在位移角为1/40时突然丧失承载力;榫卯剪力墙在位移角达到1/25时仍保持水平和竖向承载力。

(3)试件SPW-1,SPW-K的滞回环曲线和骨架曲线相似。两个试件在位移角为1/60左右时,承载力下降速率均出现明显减缓,此时榫卯剪力墙中部两条宏观竖向裂缝发展成为通长裂缝,墙体进入墙柱组合体受力阶段,承载力下降减缓。

3.2 承载力分析

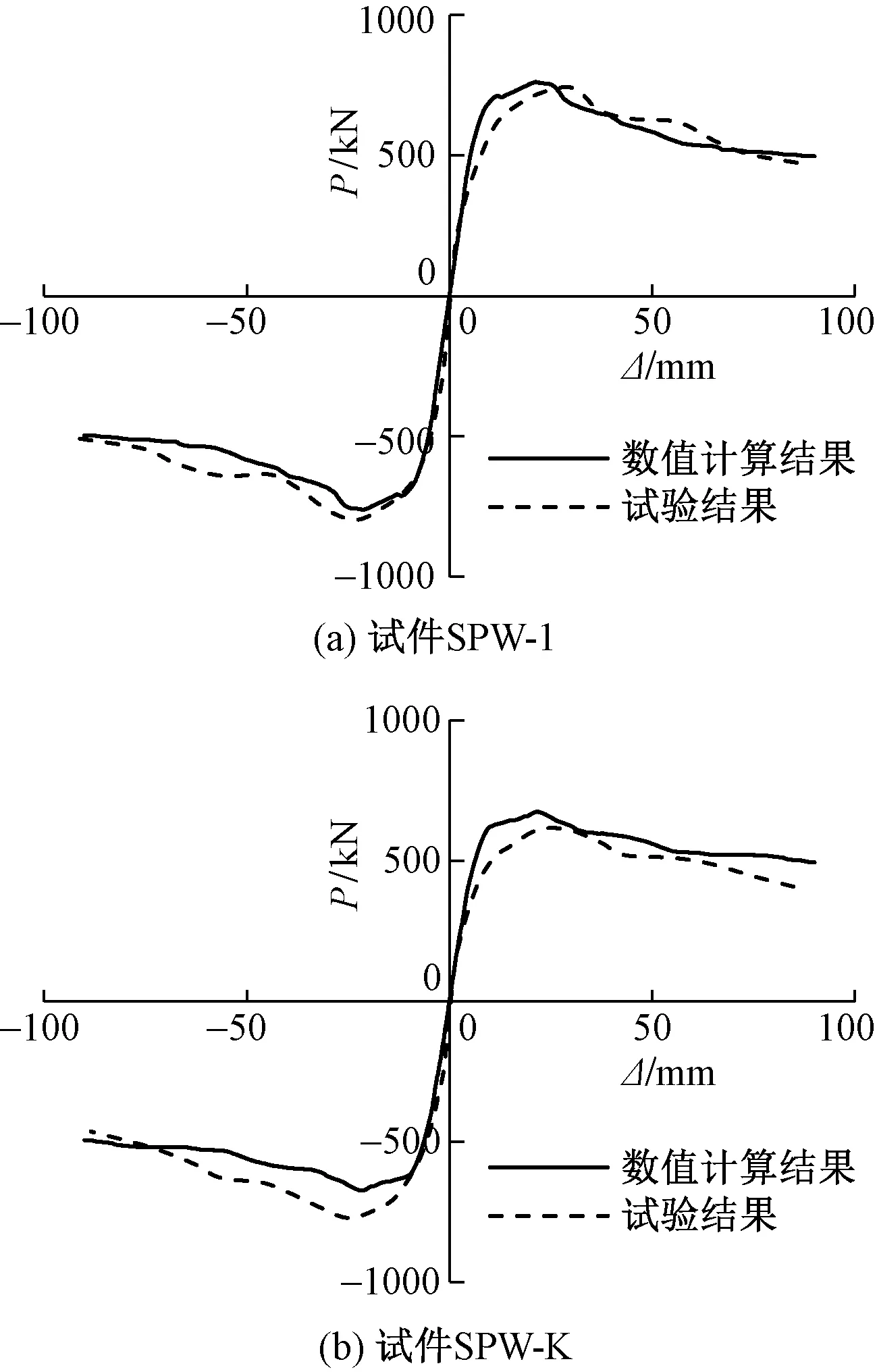

由于各试件混凝土强度差异明显,采用有限元软件ABAQUS分析混凝土强度对各试件承载力的影响。首先验证数值分析模型的合理性,试件SPW-1,SPW-K基于原设计参数得到的数值计算结果与试验结果的对比如图13所示。可见数值计算得到的荷载-位移关系曲线与试验结果基本重合,表明所建立的数值分析模型合理。

图13 水平荷载-位移关系曲线

以试件SPW-1的实测混凝土抗压强度平均值为基础,以消除混凝土强度对承载力的影响,建立了各试件的数值分析模型,得到的数值计算承载力计算结果如表3所示。通过对比可以看出:

(1)与试件CW-01相比,试件SPW-1的试验结果与其基本相当,但数值计算结果降低了14.7%,表明剪跨比为1.5的榫卯剪力墙承载力略低于钢筋混凝土剪力墙。

(2)试件SPW-1试验承载力比试件SPW-K提高了11.1%,但数值计算结果与试件SPW-K基本相当,表明榫卯板横向凹槽底部与竖向孔洞内侧是否平齐对墙体承载力基本没有影响。

各试件承载力对比/kN 表3

3.3 延性

表4为各试件达屈服、峰值、破坏荷载所对应位移角以及位移延性系数(μ=θu/θy);通过几何作图法确定墙体屈服状态;取试件在水平荷载下降至峰值荷载85%时的特征点为破坏状态[10]。

由表4可以看出,榫卯剪力墙与现浇剪力墙的极限位移角接近。SPW-1,SPW-K极限位移角分别为1/54与1/50,均满足规范[12]规定的弹塑性极限位移角限值1/120要求。榫卯剪力墙位移延性系数大于4.5。

3.4 耗能能力

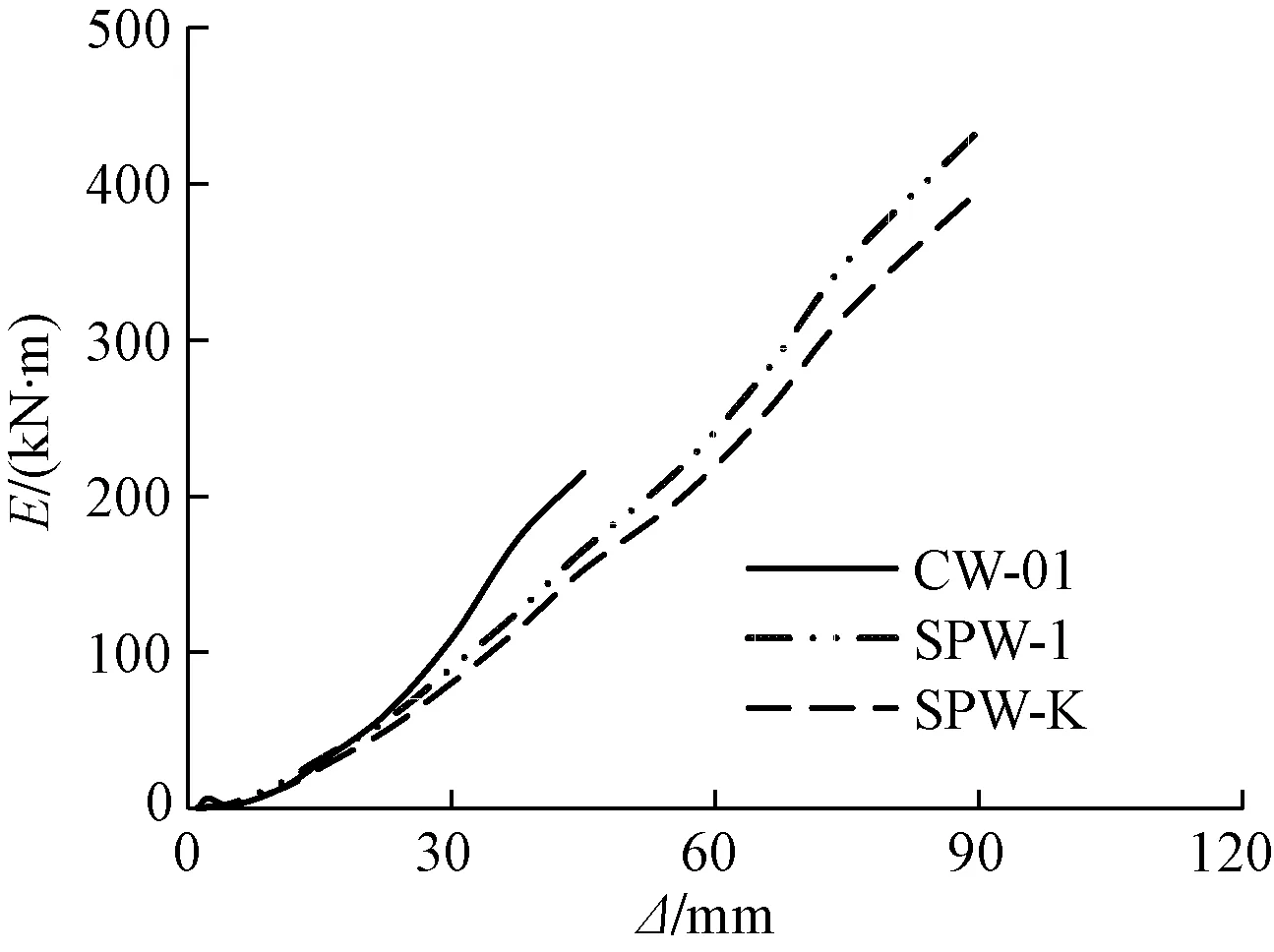

图14为各试件累计耗能-水平位移(E-Δ)关系曲线。曲线对比表明:加载初期,位移角较小(θ<1/500时)时,各试件基本处于弹性工作阶段,累计耗能较小。随着位移的增大,试件进入弹塑性阶段,累计耗能逐渐增长。

图14 累计耗能-水平位移(E-Δ)的关系曲线

试件CW-01最大累计耗能分别为试件SPW-1,SPW-K的49.7%,54.4%,榫卯剪力墙试件累计耗能显著大于现浇剪力墙。试件SPW-K最大累计耗能值为试件SPW-1的91.1%,表明竖向孔洞内侧与榫卯板凹槽底部平齐可提高榫卯剪力墙的耗能能力。

3.5 刚度退化

表5为各试件刚度实测值。图15为各试件刚度退化曲线,刚度计算按照《建筑抗震试验规程》(JGJ/T 101—2015)[11]规定进行。由表5和图15可以看出:

图15 刚度退化曲线比较

刚度实测值 表5

(1)试件CW-01屈服刚度为初始刚度的39.6%,试件SPW-1,SPW-K屈服刚度分别为初始刚度的42.4%,42.0%,说明榫卯剪力墙试件的刚度退化程度小于现浇剪力墙试件,其刚度更稳定,抗震性能更好。

(2)试件SPW-1的刚度退化曲线始终在试件SPW-K的之上,说明榫卯板横向凹槽底部与竖向孔洞内侧平齐有利于提高榫卯剪力墙刚度。

4 结论

通过1个现浇钢筋混凝土剪力墙和2个榫卯剪力墙的拟静力试验,研究了剪跨比为1.5的榫卯剪力墙的抗震性能,分析了榫卯板构造对墙体抗震性能的影响,主要结论如下:

(1)榫卯剪力墙抗震性能良好,承载力低于现浇剪力墙,但刚度退化速率小于现浇剪力墙,累计耗能显著大于现浇剪力墙,具有更好的变形能力。

(2)榫卯接缝整体性良好,试件SPW-1,SPW-K接缝开裂时位移角分别为+1/495,-1/335,远大于1/1 000;榫卯板横向凹槽底部与竖向孔洞内侧平齐可延缓榫卯剪力墙接缝破坏,提高墙体刚度及耗能能力。

(3)现浇剪力墙破坏区域集中于墙体根部,峰值荷载时墙体根部混凝土压溃,峰值荷载后墙根部混凝土压溃区域突增而丧失承载力;榫卯剪力墙破坏区域主要集中于榫卯板横向凹槽底部及凸起部位根部,峰值荷载时墙体根部混凝土基本完好,峰值荷载后墙体进入墙柱组合体受力阶段,承载力下降减缓,增大了墙体的变形能力,在位移角超过1/30时仍具备良好的承载能力。