从含钼多元素体系中协同萃取钼的研究现状

蔡圆圆,马立文,2,席晓丽,2,3

(1.北京工业大学 材料科学与工程学院 先进功能材料教育部重点实验室,北京 100124;2.北京工业大学 省部级共建资源循环利用与材料技术资本协同创新中心,北京 100124;3.北京工业大学 工业大数据应用技术国家工程实验室,北京 100124)

钼矿石品位降低、伴生元素复杂、开采受限等对钼资源供给有重要影响[1],所以钼的二次资源受到重视。钼的二次资源包括伴生矿石、废催化剂、废气、废液、废渣及废合金等。

从含钼多元素体系中分离钼有化学沉淀法[2-6]、离子交换法[7-9]、溶剂萃取法[10-12]等。化学沉淀法和离子交换法的分离效果相对较差,尤其是针对钨-钼体系,且存在酸用量大、树脂制备周期长等问题。而溶剂萃取法因具有优异选择性和高效性而得到广泛应用。对于不同含钼多元素体系,采用经过处理的单一酸性萃取剂(D2EHPA/P204、PC88A/P507、LIX63、LIX84[7,11,13-14]),钼回收效果较好;而中性萃取剂(TBP、TRPO)[15]、胺类萃取剂(N235、N1923)[16]及季铵盐类萃取剂(Aliquat 336/N263)[12,17],因存在共萃且对环境有二次污染问题,应用效果相对较差[18]。协同萃取法绿色友好[19],体系内能够生成稳定配合物,对金属选择性更高,回收效果更好。酸性萃取剂与胺类萃取剂协同组合,省去了萃取剂皂化过程,使得含氨氮废水的环境污染问题得以解决。

近年来,采用协同萃取法从二次资源中回收钼的研究较多,主要内容涉及协萃机制、影响因素及应用前景,对此进行了综述。

1 从多元金属体系中协同萃取钼

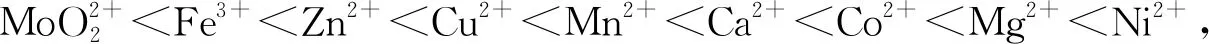

钼的二次资源主要有含钼钨基合金、镍基合金、铁基合金。由于Mo与Co、Ni、Cr、Fe、Cu等金属在溶液中的存在形式及化学性质差异较大,所以,多金属体系中,Mo的分离难易程度不同,如采用单一LIX84-I萃取剂从溶液中萃取钼,分离因子最低的β(Mo/Cu)为6 128,最高的β(Mo/Ni)达66 752[20];而Mo与W、V、Al等的分离难度更大,尤其是Mo与W的原子半径和电子结构几乎相同,化学性质也相似,分离更难[21]。

1.1 钼-钨体系中的协同萃取

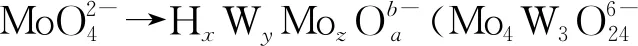

为扩大钨、钼之间的差异,在体系中可引入配合剂或其他添加剂。硫化剂是典型添加剂,可通过控制溶液pH,将钨酸盐溶液中的钼转化为硫代钼酸根离子,并以此实现二者分离[28]。添加碱金属硫化物作配合剂,在弱碱性条件下,用N263-TBP协同萃取钼,钨共萃率大幅下降,且萃取达到平衡仅需3 min[29];但硫化剂容易造成二次污染。H2O2是一种低成本清洁配合剂,可防止钨酸、钼酸及钼、钨在酸性溶液中形成杂聚物,且可利用过氧化钼酸盐和过氧化钨酸盐之间的差异实现钼与钨的分离。以H2O2为配合剂,单独用TRPO萃取时,钼萃取率仅31.15%,钨共萃率约9%;而采用TRPO-TBP协萃体系萃取,钼萃取率可达71.8%,钨共萃率仅4%,二者分离效果更好,且规避了二次污染风险,但分离效果仍有待进一步提高[30-31]。

1.2 钼-钒体系中的协同萃取

1.3 钼-铁/铝/镍体系中的协同萃取

用叔胺与不同类型磷酸酯的混合物从硫酸盐溶液中萃取铁时,随叔胺占比增大,Fe萃取率大幅降低[38]。对于钼、铁质量浓度为10、2 g/L的辉钼矿硫酸浸出液,用PC88A单独萃取钼时,最佳分离因子β(Mo/Fe)=5.1,而分别添加30%TBP、20%TRPO和30%N235后,β(Mo/Fe)依次提高到284、2 520和9 100,钼萃取率从70%提高至94%,铁共萃率下降至5%[39]。同样,在pH<4条件下,溶液中Al3+、Mg2+稳定存在,用P507/N235协萃体系从含Al3+、Mg2+溶液中萃取Mo时,当N235/P507体积比从0.2增大至0.5时,钼萃取率从80%提高至95.78%,Al3+、Mg2+共萃率从7.42%降至4.63%[36]。采用肟类萃取剂HBL101与TBP协同萃取体系,从含铁、镍、镁、铝、磷等的酸性溶液中萃取钼时,随TBP用量从3%增至10%,钼萃取率从75%提高至87%,两级逆流协萃后钼萃取率超过99.8%[40]。在Mo-Fe/Al/Ni体系中,通过协同萃取可以明显改善分离效果。

2 钼的协同萃取机制

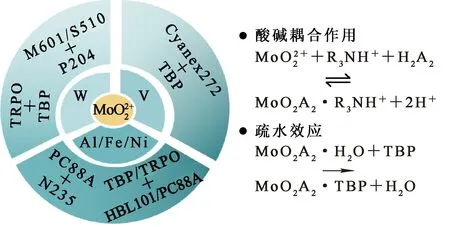

图1 钼的协萃机制

2.1 酸碱耦合作用

(1)

2.2 疏水效应

(2)

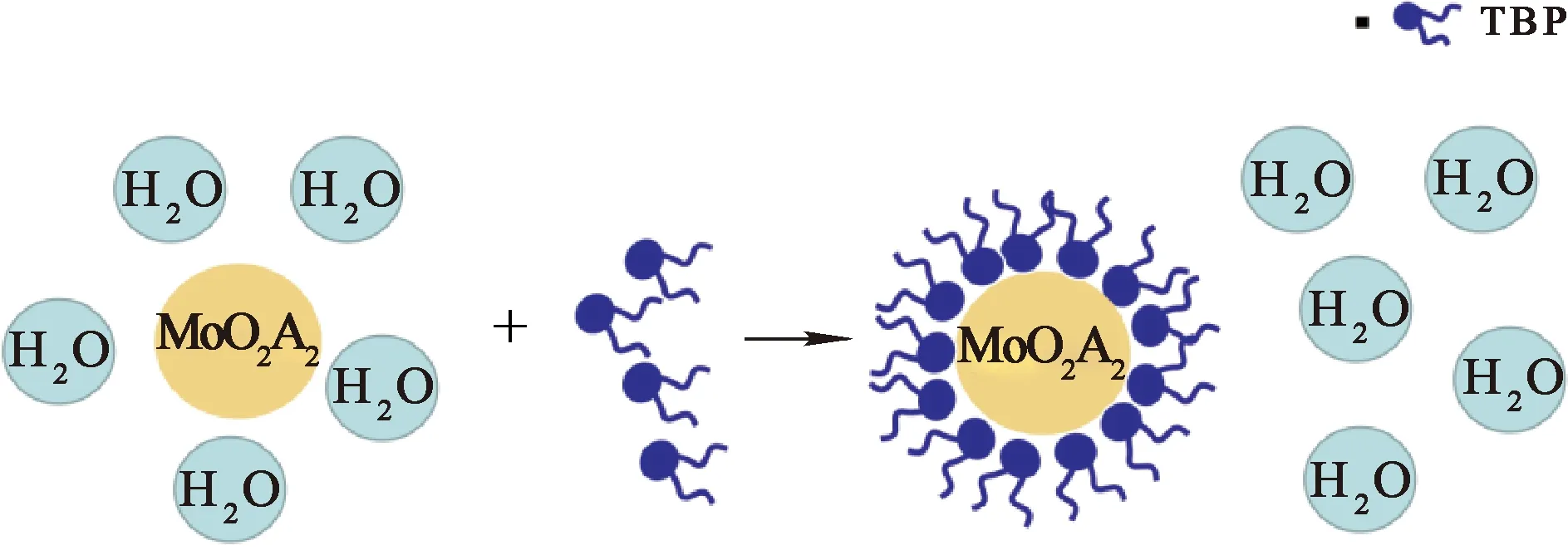

图2 疏水效应

除此之外,单一酸性烷基膦酸通常以二聚体形式存在。体系中引入TBP后,二聚体的氢键被破坏,二聚体分解为单分子,且O—H的振动吸收峰向高波数移动,提供了更多的反应位点,从而提高萃取率[45]。因此,酸性萃取剂/螯合剂与中性配位体的协萃效应在钼-钨体系、钼-钒体系和钼-铁/铝/镍体系中均有优异表现。

3 钼的协萃体系影响因素

3.1 溶液酸碱度的影响

3.2 反应温度的影响

通常,相对萃取剂、溶液酸碱度来说,温度对协同萃取的影响较小,基本上在室温条件下即可达到较好的萃取效果,温度过高反而不利于萃取反应进行,甚至会破坏有机分子结构及萃合物稳定。以10%HBL101-5%TBP-磺化煤油体系萃取钼,温度在20~60 ℃范围内,钼萃取率均在3 min内达到75%,表明温度对钼萃取动力学影响很小[40]。P204-N235体系协同萃取钼时,温度在室温~48 ℃范围内,钼萃取率随温度升高反而降低。热力学计算结果表明:27 ℃时,ΔH=-66.724 kJ/mol<0,表明反应为放热反应,升高温度不利于反应向右进行;而ΔS=0.215 kJ/(mol·K)>0,表明随温度升高,体系混乱度增加,有利于反应进行,反应为熵控制反应[41]。所以,该体系反应温度相对友好,能耗低,利于工业化应用。

3.3 反应时间的影响

协萃反应可以在一定程度上加速反应进行,在较短时间内达到反应平衡。使用TTA萃取剂单独萃取时,需反应6 h达到平衡;而引入杂环碱以协同萃取体系进行萃取,反应在1 min内即可完成且分配系数明显增大[19]。采用4%TOA-12%TBP体系协同萃取钼时,反应2 min即达平衡。整个萃取过程中,萃取剂分子在短时间内与水合水分子结合,萃取剂的极性和离子的水合程度会影响其在水相中的渗透深度和浓度,从而降低与钼离子发生碰撞的可能性[47]。

3.4 萃取剂类型及浓度的影响

针对含不同杂质元素、不同溶液酸碱度的含钼溶液,萃取剂的选择及其浓度十分重要。Zeid等[48]研究表明,Cyanex923(三烷基膦酸氧化物)相较于相似萃取剂TRPO、TBP等具有更大优势,即使在低温环境下,也具有较高的有机溶解度和极低的水溶性。实际上,这些优势取决于萃取剂上的功能基团数、烷基形状、碳链长度、支链位置及长度等,这些因素对萃取剂分子的空间位阻和萃取剂溶解度均有较大影响。穆光照等[26]用合成的具有不同结构的5种亚砜类萃取剂与P204一起从含钨溶液中协同萃取钼,结果表明,当非对称的烷基亚砜分子中固定一个烷基为甲基,使甲基一端空间位阻变小,有利于亚硫酰基与金属离子成健;此外,可通过适当增长另一端烷基长度,使萃取剂水溶性降低,也有利于促进萃取效果。周全法等[43]研究发现,β-二酮结构不同,其协萃能力也不同:烷基基团越大,协萃能力也越大。因此,在选择萃取剂或合成萃取剂时,基团和数量、位置、长度等均是重要的考察因素。

萃取剂浓度对萃取效果有很大影响。Ghadiri等[47]研究发现,随萃取剂总浓度从1%增至4%,钼萃取率从54%提高至98.5%。Shakib等[42]研究了从硫酸盐溶液中萃取钼,钼萃取率随萃取剂总浓度增大而稳步提高,当D2EHPA、TBP质量浓度分别为0.29、0.36 mg/L时,钼萃取率接近100%。遵循化学反应平衡原理,萃取剂浓度增大,推动反应向右进行,钼萃取率提高。Li H.L.等[36]用N235和P507协同萃取钼,N235/P507体积比由0.2增大至0.5时,钼萃取率由80%提升至95.87%;而进一步增大N235体积分数,钼萃取率基本稳定保持不变。N235体积分数增大,体系黏度加大;且高浓度N235容易降解。

4 离子液体中钼的协同萃取

协同萃取对于分离钼有较好效果,将其与绿色友好型方法结合可得到更好应用。离子液体(ILs)以沸点低于100 ℃的有机盐形式存在,具有高热稳定性、低易燃性和可忽略的蒸气压。离子液体中引入官能团的新型功能离子液体被认为是液-液分离过程中替代传统有机溶剂的高效溶剂,在湿法冶金领域得到有效应用[49-50]。以离子液体季铵盐作前驱体,结合酸性萃取剂合成功能化离子液体已用于回收金属[51]。其中,商品化离子液体Aliquat336及其衍生物可通过酸/碱中和法将A336阳离子与膦酸基团或羧酸基团阴离子结合,制备新型双功能离子液体(Bif-ILEs)并用于从含钼多元体系中分离钼。Tran等[52]用Aliquat336与PC88A、D2EHPA、Cyanex272合成ALi-PC88A、ALi-D2和ALi-Cy新型离子液体,并用于钼与钒、铝、镍的分离,结果表明,几种新型离子液体对钼的回收率均接近100%,且Al3+、Ni2+共萃率在3%以下,钒共萃率也很低。通过红外光谱分析,金属配合物与离子液体的相互作用发生在ILs阴离子的P—O基团之间,反应方程式为

(3)

Sun X.等[53]研究表明,与传统的萃取剂相比,Bif-ILEs与金属离子的配合物具有更好的稳定性及疏水型,表明其具有内部协同作用。

酸性环境中,[A336][P204]对金属的分配系数都远高于其混合前单独使用时的分配系数,表明[A336]+和[P204]-之间具有内部协同作用。Yang H.L.等[54]的研究结果表明,在萃取金属时,[A336][CA-12]/[A336][CA-100]新型离子液体具有快速平衡和放热性质,并具有稳定性,负载的有机物也更易剥离。因此,将协同萃取与离子液体相结合是一种从含钼多元素体系中分离钼的新技术,绿色可靠,具有较好发展前景。

5 结束语

以协同萃取体系从含钼多元体系中萃取钼有较好的效果,大部分工艺可在强酸性环境下实现。但有关溶液中钼与镍、铁等金属在中性或弱碱性环境中的协同萃取研究的还不够深入,在更加温和条件下构建协萃体系实现钼与杂质金属离子的深度分离仍需进一步研究。将协萃理论与离子液体技术相结合用于多元素体系目标金属的分离也是未来的研究课题之一。