城市匝道桥梁病害维修改造方案及有限元仿真验算

南京城市建设管理集团有限公司,江苏 南京 210019

随着城市交通的快速发展,我国公路桥梁的建设不断推进,然而由于施工质量不佳、车流量大、超载、管养不到位等原因,桥梁病害频繁地出现。桥梁伸缩缝作为桥梁的重要构件之一,其服役性能直接影响着桥梁整体结构的安全性与行车舒适性,而根据近年来的研究及相关检查,大量的桥梁存在梁端缝隙过大或者过小等病害问题,这将对桥梁的长期服役性能和耐久性能造成很大的影响,因此需要对此展开深入研究。文章以某城市匝道桥为工程背景,对梁缝病害的诊治方法进行研究。

1 项目概况

某城市匝道桥梁上部结构采用斜腹板连续箱梁,基础均采用钻孔灌注桩,桥台采用组合式桥台,设计荷载为城-A级,桥面铺装为9cm沥青混凝土,调平层为6cm玻璃纤维混凝土。匝道桥全长163.16m,桥梁宽度为9m(净宽8m),跨径组合为2×3×30m,除与主线相连伸缩缝采用D120伸缩缝外,其余均采用D80伸缩缝。桥梁位于半径R=200m的圆曲线上,纵坡为-3.43%。原设计采用D80伸缩缝和D120伸缩缝,均为单缝构造。

在某次现场调查中发现该匝道中间交接墩墩梁端间隙偏大(原设计为8cm,目前约为14cm),另外一处墩间隙过小,上宽下窄(1~3cm)。匝道过渡墩处梁端间隙过小,当梁体整体升温时,梁体伸长造成梁端混凝土相互挤压,存在结构安全隐患。

2 维修改造方案

2.1 梁缝病害诊治

目前对于梁端间隙过小病害的处治,较常用的方法是用绳锯切割梁端混凝土截面。综合考虑既有结构的构造特点、安全性及交通管制等方面,该工程梁端病害处治采用滑板顶推梁体方法,使梁体往小桩号侧平移B值(根据顶推施工时环境温度和桥梁伸缩需要而定)。

采用顶推技术可以较好地从桥底开展作业,不需要长时间进行交通管制,仅在顶推过程约3h进行交通管制,同时伸缩缝也可不进行更换。该方法的主要风险在于顶推过程中如何确保梁体不侧翻及下滑,精准顶推小距离目标位移,并充分考虑各项预防措施,将风险降至最低。

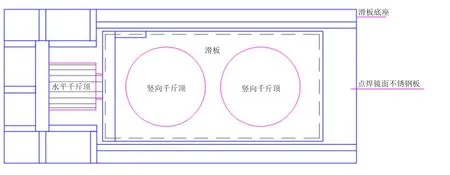

2.2 顶推装置

顶推装置由滑板底座及滑板小车组成,滑板底座上设置反力装置,底钢板顶面设置2mm厚镜面不锈钢板,与滑板小车下MGB工程塑料合金板形成整个顶推装置的滑动体系,如图1、图2所示。当竖向千斤顶顶起梁体约3~5mm后,水平千斤顶开始工作,推动滑动小车前行,从而使该联梁体沿纵桥向移动。水平千斤顶采用液压千斤顶,行程可采用100mm;竖向千斤顶应采用自锁式液压千斤顶。

图1 顶推装置平面示意图

图2 顶推装置立面示意图

2.3 顶推工艺

施工时首先搭设每个桥墩的工作平台,对梁端间隙进行再次测量,并根据顶推时的气温确认最终顶推目标位移,然后根据顶推目标位移复核每个桥墩处梁底楔块钢板。由于梁体整体向下坡侧移位,如果梁底楔块钢板尺寸不满足支座顶钢板尺寸要求,应对梁底楔块钢板进行接长处理。该联梁体处于曲线上,安装顶推设备时应注意平行于分孔线与曲线相交点的切向设置,并保证顶推底座的水平。同时,结合管养单位养护时间,不需要单独进行交通管制。

顶升前,应解除每个墩柱支座顶钢板与梁底楔块预埋钢板的连接,当确认无误后,开始进行同步顶升作业,同步顶升高度不应超过5mm。顶推位移按照目标位移分级顶推,首次顶推位移为1cm,对相应顶推装置、梁体外观以及C3#墩记号线两侧位移进行观察和测量,没有异常现象后,按照一次2cm,总共分3次进行顶推,每次顶推结束后,均应进行第一步相应的工作内容,确认无异常情况后方可进行下一级顶推。顶推完成后,开始落梁,各支座按照设计状态恢复。

2.4 重难点

改造项目不同于新建项目,该工程采用的顶推装置需要结合墩顶空间、支座位置、梁底楔块、梁底距墩顶的净距以及满足滑动顶推的功能要求。顶推目标位移的确定需要满足下列条件:(1)当一联支座通过支座更换满足原设计要求后,梁体升温时,桥墩处两侧梁体不应抵死;梁体降温时,桥墩处两侧梁体间隙不应过大。(2)桥墩处伸缩装置采用D80型号,梁端间距根据设计要求为5~13cm。通过顶推目标位移后,梁体升温时,桥墩处两侧梁体间隙不应小于5cm;梁体降温时,桥墩处两侧梁体间隙不应超过13cm。

由于该联梁体纵断面位于纵坡为-3.43%坡度上,在顶推施工中,梁体存在下滑的安全隐患。通过在墩梁端间隙设置超薄千斤顶,且在顶推过程中任何阶段都保证千斤顶与梁端有5mm的间隙,预防梁体下滑。防下滑千斤顶个数根据全联顶推力和全联恒载沿纵坡的分量乘以1.3倍确定,最终采用2个100t千斤顶,通过支架置于梁端间隙。

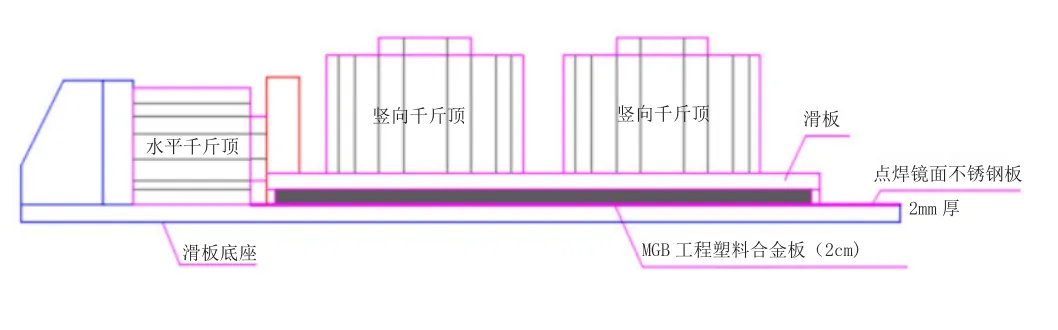

3 计算

建立桥梁的有限元模型,如图3所示,计算各支座处支反力大小,以便确定千斤顶的型号、个数以及布置方式。在梁体顶升过程中未封闭交通,因此需要考虑活载影响。恒载主要是桥梁结构自重,包括护栏、桥面铺装、横隔梁等的重量,顶升力考虑1.5倍的安全系数。

图3 有限元计算模型

根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG 3362—2018)规定,该桥应进行抗倾覆验算,同时根据抗倾覆验算结果指导桥面交通管制,防止梁体顶升或持荷过程中突遇桥面大吨位车辆荷载而引起倾覆失稳直至桥梁垮塌的恶性事故的发生。经过计算,其稳定系数为26,满足规范的规定要求。

由于该联梁体位于半径R=200m的圆曲线与缓和曲线上,纵桥向顶推时,梁体将产生一定的刚体位移和变形位移。考虑4个墩柱点的顶推力,利用力的矢量合成(不考虑平面弯矩影响,因为平面内梁体刚度足够大)。不管是纵桥向还是横桥向顶推力引起的相应方向的力,引起的变形位移均可忽略,尤其是横桥向力仅占总顶推力的20.7%,影响可忽略不计。刚体位移以现场梁体状态为初始状态,以桥墩对应梁端线垂直于梁端方向产生7cm位移为目标状态。经分析,在不考虑任何措施的情况下,对应墩柱所在截面刚体位移最大为2.3cm,实际上当千斤顶顶推方向沿墩柱所在曲线切向布置时,上述刚体位移会更小。

根据上部结构传递恒载反力,顶升力考虑1.3倍的安全系数,取内嵌MGB工程塑料合金板摩擦系数0.1,得出单侧滑板顶推力为397kN。

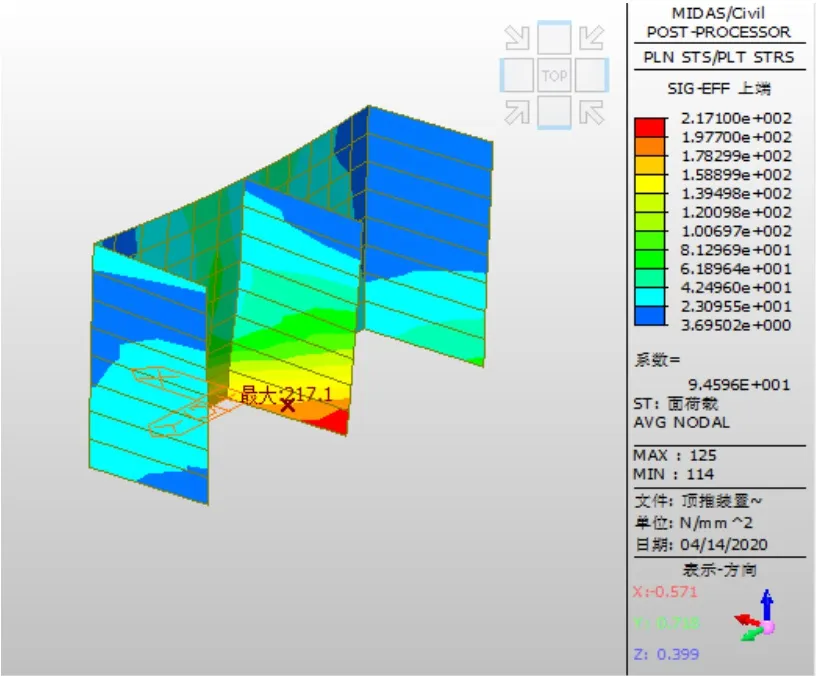

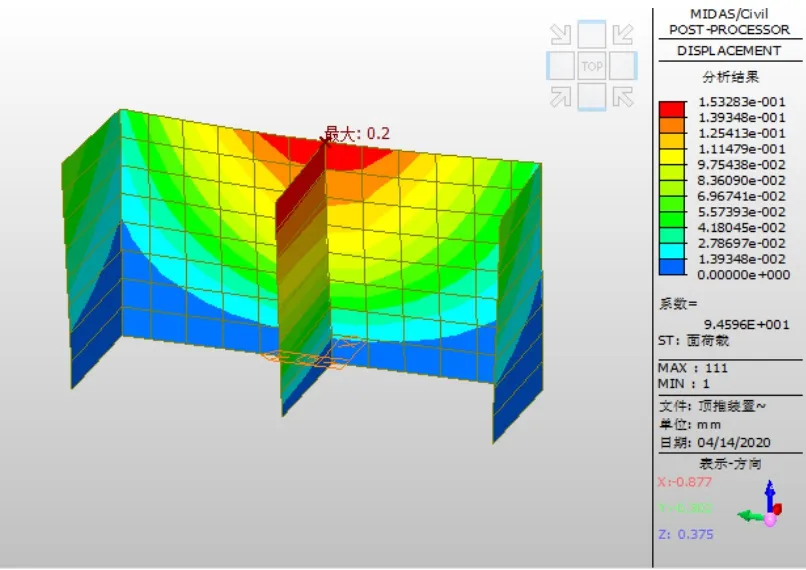

由计算结果可知,顶推钢板最大应力为217.1MPa(如图4所示),钢板绝大部分应力水平较低,满足Q235材料强度的要求;顶推钢板最大位移为0.2mm(如图5所示),钢板变形较小,满足要求。

图4 顶推钢板应力云图(单位:MPa)

图5 顶推钢板位移图(单位:mm)

4 结束语

由上述研究可知,公路匝道桥梁在使用过程中会出现梁端间隙过小的现象,在整体升温时会造成梁体伸长挤压问题,容易导致结构安全隐患,需要引起管养部门的重视。采用顶推技术不需要长时间进行交通管制,可快速完成梁缝过小病害的诊治,风险低。顶推位移根据需要按照目标位移分级顶推,经过计算分析可知,在顶推过程中的梁体倾覆稳定性、顶推钢板受力和变形均满足规范要求,该方案安全可靠。