环形陶瓷金属涂层缺陷检测方法研究

马 鼎,吴定祥,唐立军

(1.长沙理工大学 物理与电子科学学院,湖南 长沙 410114;2.近地空间电磁环境监测与建模湖南省普通高校重点实验室,湖南 长沙 410114;3.长沙亿旭智能科技有限公司,湖南 长沙 410114)

环形金属涂层陶瓷在新能源汽车、5G基站部分滤波器以及高性能航空发电机等领域的应用十分广泛[1]。因此,对环形陶瓷金属涂层缺陷的检测也越来越重要。由于环形陶瓷的体积小,通常难以发现其金属涂层的缺陷,故长期以来缺乏针对该问题的自动检测研究。

近年来,机器视觉发展为环形图像检测提供了便捷[2-5],也为金属涂层表面缺陷检测创造了较好的条件。文献[3]用投影法联合Hough变换定位圆心和半径,将Hough变换的三维累计转变到一维累计。该方法虽然简化了算法量,但同心圆的数量和缺陷位置的难预知性导致这种算法对噪声过于敏感。文献[4]采用标定方法和亚像素技术实现了对单个圆环图像器件的精密测量,但不能检测其表面缺陷,并且该方法对于多同心圆图像的检测存在算法量大以及抗干扰能力差的问题。本文所提方法旨在从降低噪声、增强抗干扰能力等方面提升对环形陶瓷金属涂层缺陷的检测能力。

1 环形陶瓷金属涂层缺陷检测算法

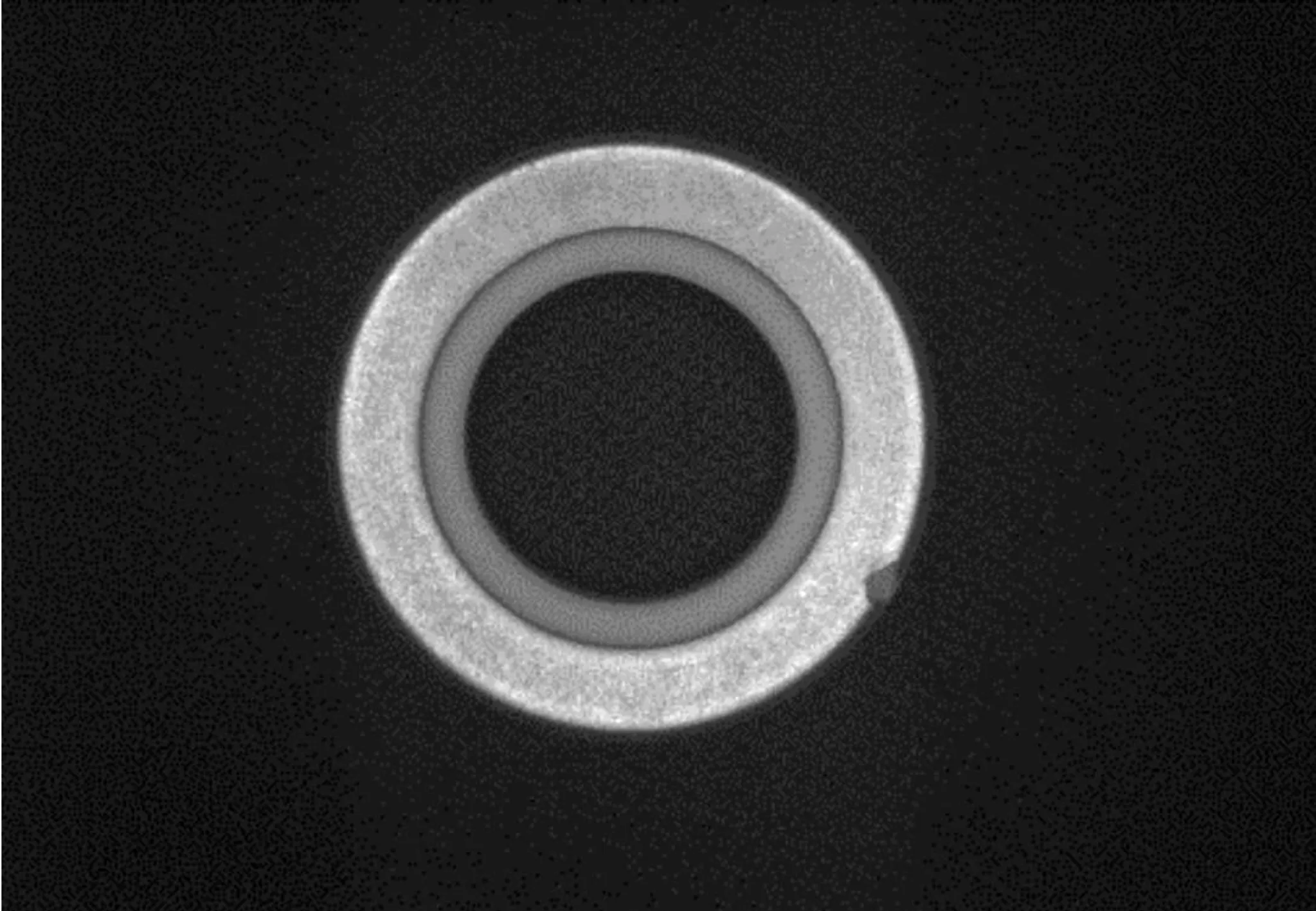

环形金属涂层陶瓷如图1所示。要利用机器视觉方法检测涂层正面和反面的金属涂层缺陷,必须先获取正、反两面的图像。从任何一面来看,其图像都包含3个同心圆,即裸露陶瓷内环、金属涂层内环和外环。缺陷检测的干扰主要来自陶瓷内环的背景、金属涂层内环和外环背景及金属涂层边缘噪声。

图1 环形金属涂层陶瓷样品图Figure 1. Ceramic sample picture of circular metal coating

文献[3]所提出的投影法联合Hough变换可准确检测环形陶瓷尺寸,但多重噪声会严重干扰环形陶瓷金属涂层缺陷检测,降低同心圆定位准确度。利用文献[3]的方法对环形金属涂层陶瓷图像进行水平方向投影时,由于扫描线上存在多个灰度突变的像素点,致使圆心定位发生偏差,如图2所示。

图2 圆心定位偏差图Figure 2. Circle positioning deviation

为了最大限度避免金属涂层在图像中受到多重干扰,更加准确地进行缺陷检测,本文采取分段处理、逐步优化的方法来获取缺陷的位置。首先,剔除背景噪声。运用Canny边缘检测及Hough变换检测同心圆参数,通过计算3个同心圆的参数,滤除陶瓷内环背景、金属涂层内环和外环背景,提取金属涂层图像;然后,剔除边缘噪声。为简化计算量,裁剪金属涂层圆环最小外接矩形,对该区域进行径向投影,结合阈值分割的方法滤除金属涂层边缘噪声;最后,缺陷判断与定位。在滤除完噪声的金属涂层区域寻找连通域,计算连通域面积和周长大小,判断其是否有缺陷,并做定位。

1.1 提取环形金属涂层区域并剔除背景噪声

光照、现场环境等因素将影响环形金属涂层陶瓷图像的获取过程。采集到的图像存在噪声,严重影响缺陷检测的精度。这时可运用中值滤波方法滤除部分噪声干扰。由于环形金属涂层陶瓷图像的特殊性,本文采用一种以图像归一化直方图为基础的对一维阵列进行计算的方法,在类间方差最大的情况下获取图像二值化的最佳阈值,以达到最佳分割效果。

在滤波和二值化结束后,通过Canny边缘检测,寻找三重同心圆轮廓。Hough变换需要在5维空间寻找峰值,对于检测多个同心圆,该方法计算量较大。本文采用Hough变换的方法快速检测圆心和半径参数。其原理为:椭圆圆心是距离圆上任意一点最大距离最小的点,这个最小距离的最大值就是长半轴α;得到生成的两个轮廓数组后,计算二维平面上所有的点和轮廓数组上的点的最大距离,距离最大的点即是椭圆的圆心C(x0,y0);最后设置阈值,超过阈值则进行拟合。

由于采集到的图像尺寸较大且目标区域较小,导致图像处理过程中计算耗时过长,浪费计算资源。因此,需对目标区域进行裁剪。在提取圆环型零件的整体轮廓之后,对整体环形区域进行最小外接矩形裁剪。此方法可以提高后续缺陷识别精度,加快识别速度。

由简化Hough变换检测的圆心和半径参数可知,金属环最大半径为r3,最小半径(裸露陶瓷最大半径)为r2,裸露陶瓷环最小半径为r1。

图3 多重圆环示意图Figure 3. Diagram of multi rings

图3中,原点到r1是陶瓷环环内背景;r1~r2是裸露陶瓷区域;r2~r3是金属涂层区域,也就是要提取的目标区域。

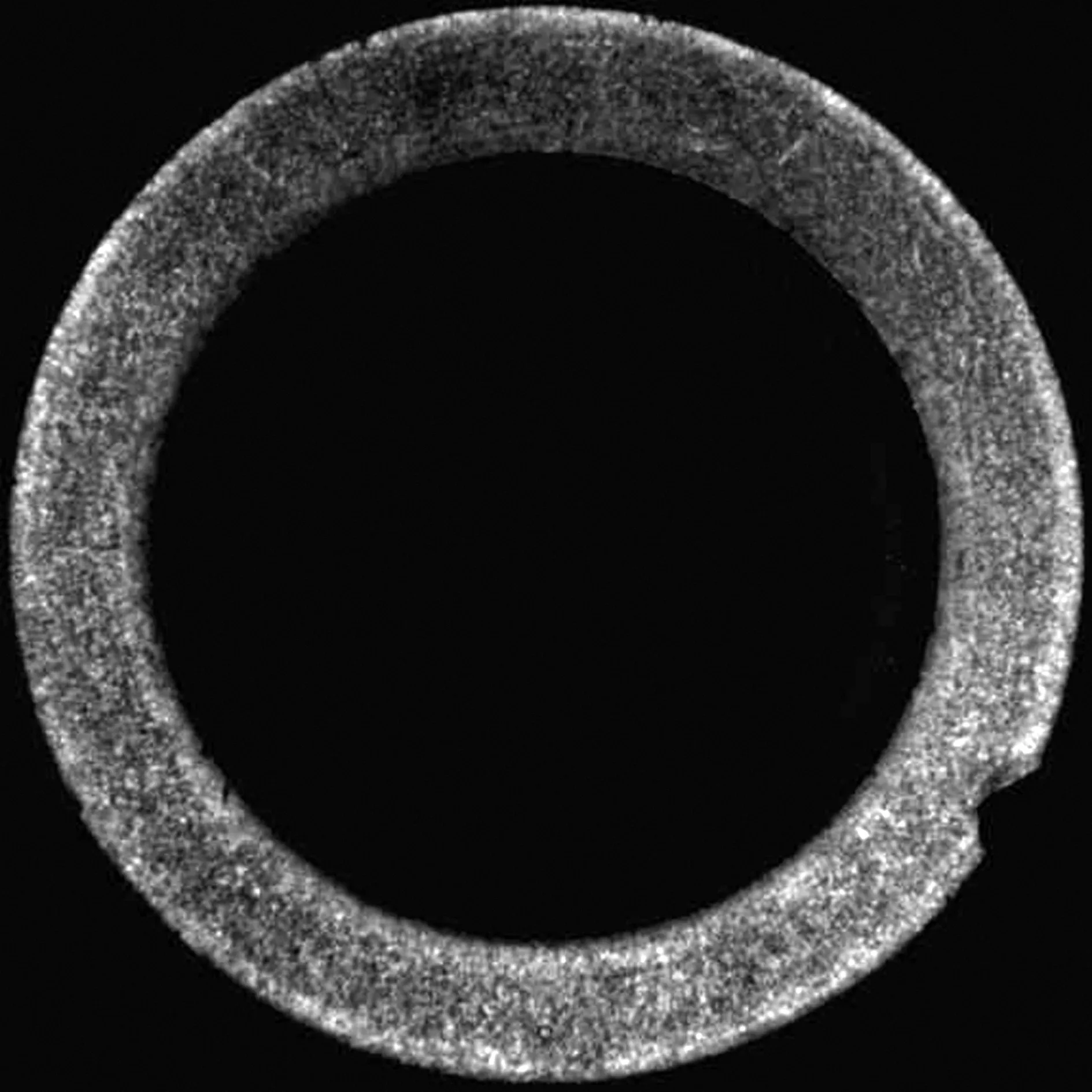

由于现场采集图像噪声较大,无法确定环内和环外背景灰度值变换。因此,将r2半径所组成圆的区域进行掩膜,滤除裸露陶瓷区域和环内背景,得到金属涂层区域和环外背景。通过比较灰度直方图寻找目标区域和环外背景的边界,将与环外背景灰度值相同的像素点滤除,从而对金属涂层区域进行提取,如图4所示。

图4 金属涂层区域Figure 4. Metal-coated area

1.2 对金属涂层区域径向投影并剔除边缘噪声

提取出来的金属涂层区域边缘,仍然存在较大噪声,不利于细小缺陷的识别。在圆环图像中对其进行边缘滤噪的难度较大且精度不高。

在图3中,圆心是极点,r2和r3所组成区域里的每个像素点,都有其特定的极坐标。将圆心当作直角坐标系下的原点,使X轴与极轴正半轴重合,满足极坐标转换为直角坐标的条件。

假设点M(x,y)是环形金属涂层区域的任意一点,其极坐标为(ρ,θ)。极坐标转为直角坐标的公式为x=ρcosθ,y=ρsinθ。

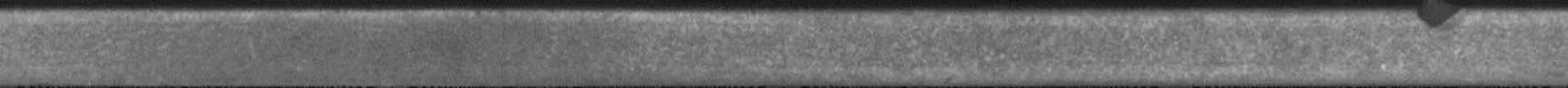

在保证目标区域所有像素点灰度值不变的前提下,对每个点进行径向投影,由特定的极坐标转换为每个点特定的直角坐标。通过此方法,可以将圆环状图转换为矩形状图,映射后矩形图如图5所示。

图5 多重径向投影得到的矩形图Figure 5. Rectangle obtained from radial projection

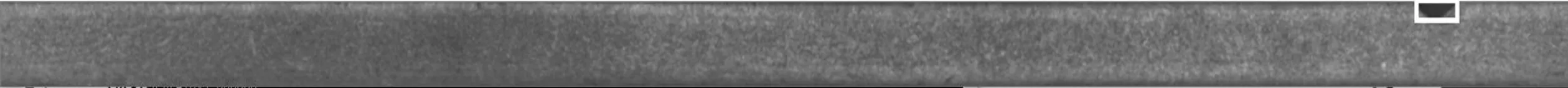

由环状图转为矩形状图之后,原图中陶瓷环环内背景、裸露陶瓷部分以及陶瓷环外部背景已经被滤除。如图5所示,矩形状图上、下边缘仍然有明显的阴影部分,这些是图7中金属涂层边缘噪声。运用Otsu算法(大津法)获得全局最佳阈值threshold,对图5进行二值化处理。

计算得到二值化图像每行灰度值为255的点的个数,设置一个阈值(经多次试验,取该图像列数的2/3),当某行灰度值为255的点的个数小于该阈值时,将该行所有点的灰度值全部都置为零,否则置为255。滤除灰度值全部为255的行,得到如图6所示图像。

图6 去除阴影部分后的结果Figure 6. Results after removing shadows

1.3 金属涂层缺陷判断与定位

得到去除阴影部分的矩形状图像后,再运用之前得到的最佳全局阈值threshold,对图6进行反二值化操作。在此基础上,提出一种效率较高的缺陷识别算法:寻找二值化图像中连通区域,并得到连通区域的面积和周长。设置阈值,当二值化图像中存在面积大于0.5 mm2,或者周长大于1.5 mm的连通域时,判定该圆环存在缺损类缺陷,并标记缺陷位置。最后,计算得到缺陷大小和形状,结果如图7所示。通过标记方框的4个顶点可以对缺陷进行定位与追踪。

图7 缺陷识别与标记Figure 7. Defect identification and marking

将缺陷标记后的图像进行径向投影反变换,还原到环形图像。

2 环形陶瓷金属涂层缺陷检测系统

2.1 环形陶瓷金属涂层缺陷检测系统设计

为了验证本文所提出的缺陷检测方法满足企业对于环形金属涂层陶瓷双面检测需求,并实现了零件进料、正反面拍照、自动化检测以及剔除,本文通过图形界面显示并标识缺陷位置,设计了环形陶瓷金属涂层缺陷检测系统。系统总体结构如图8所示。机械结构包括三级传送装置、翻面结构和剔除结构。其中PLC(Programmable Logic Controller)负责控制三路步进电机速度和发出剔除信号。

图8 系统结构图Figure 8. System structure diagram

2.1.1 三级传送装置设计

沿待检测瓷环输送方向依次安装一级传动带、二级传动带和三级传动带。二级传动带的前端位于一级传动带的末端的下方,三级传动带的前端位于二级传动带的末端的下方,零件通过一级传送带进入检测装置,完成进料。从一级传动带输送过来的待检测零件在不翻面的情况下抵达二级传动带,二级传动带输送过来的待检测陶瓷环在翻面后抵达三级传动带。

2.1.2 翻面结构与剔除

为了保证零件翻面的准确率,在二级传动带的末端一侧和三级传动带的前端上方设置辅助翻面结构。辅助翻面结构包括连成夹角的第一引导板和第二引导板。第一引导板的上端朝向二级传动带的末端,第一引导板的下端沿待检测陶瓷环输送方向向下倾斜;第二引导板的上端沿待检测陶瓷环输送方向向上倾斜,第二引导板的下端沿相反于待检测陶瓷环输送方向的方向向下倾斜。

将正面不合格品通过气嘴在二级、三级传送带间隙剔除。反面不合格品在三级传送带末端剔除。

2.1.3 三路步进电机同步差速运行控制

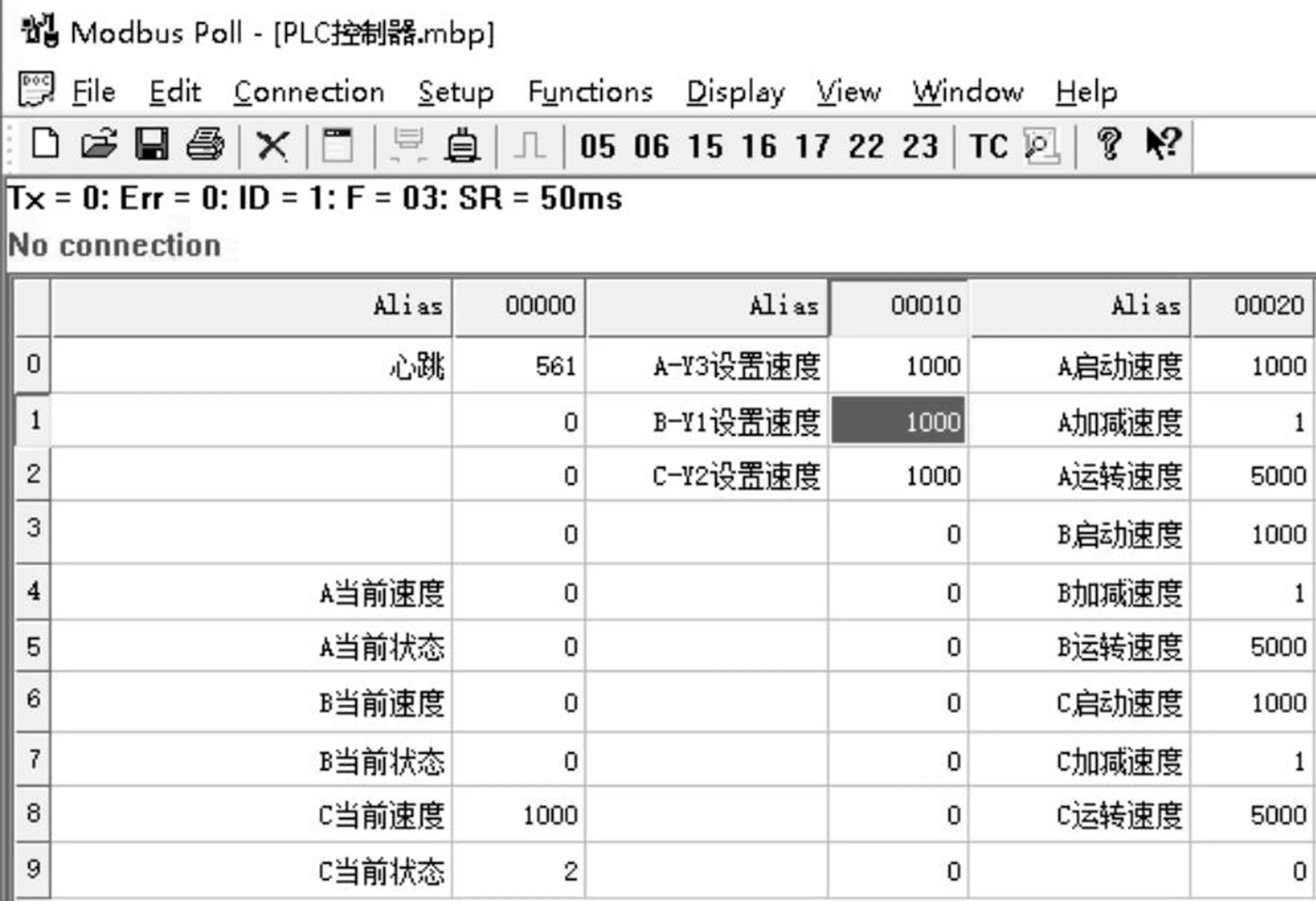

为了保证零件翻面的准确率,避免在图像采集过程中有多个零件进入相机视野,需要设定三路步进电机同步差速运行,即可以独立控制三路电机运行速度与方向。通过电机驱动器来驱动步进电机,利用PLC给电机驱动器发脉冲信号。计算机通过串口与PLC连接,搭载Modbus协议包,编写上位机界面,实时调试脉冲频率。同时,经过图像检测,计算机将不合格的零件信息告知PLC。随后PLC打开气阀开关,将其剔除。控制电机转速的上位机界面如图9所示。

图9 电机控制界面Figure 9. Motor control interface

2.1.4 环形陶瓷金属涂层缺陷检测系统显示界面

将检测过程中所有信息通过图形界面显示。显示内容包括:两个相机连接情况、正反面检测结果信息以及正反面图像检测结果。结果显示界面如图10所示。

2.2 系统工作流程

系统总体工作流程如图11所示。

图11 系统工作流程图Figure 11. Flow chart of system work

系统上电后,对各组成部分进行初始化,设置相机为触发拍照模式,曝光500 ms,将环形金属涂层陶瓷送入一级传送装置,加速后进入二级传送装置。1号相机对其正面进行取图,并由计算机进行处理分析。若样品存在缺陷,则控制气嘴进行吹气剔除;若样品合格,则通过翻面机构进入三级传送装置,通过2号相机对其反面进行拍照,将不合格品剔除,保留合格品。最后,保留相关缺陷信息,以便为生产厂家提供产品优化数据。

3 实验结果及分析

3.1 表面缺陷检测实验

将总数N=40个环形金属涂层陶瓷样品以随机位置放置在工业相机下静态取图检测。实验分为6组进行,每组包含不同数量的缺陷品,且缺陷面积大于0.5 mm×0.5 mm。各组实际缺陷品数量分别为20、26、30、33、35、36个,缺陷检测结果如表1所示。

表1 环形金属涂层陶瓷表面缺陷检测结果(每次40个样品)

由于样品位置摆放的随机性,缺陷对光线的反射情况不同,导致在成像过程中缺陷处的灰度值不同,定位同心圆轮廓不准确。因此,该方法对环形陶瓷金属涂层缺损类缺陷识别存在误差,检测成功率为98%。

3.2 环形器件翻面实验

为了验证所设计系统在运行过程中环形金属涂层陶瓷翻面的准确性,将总数M=300个环形金属涂层陶瓷以随机位置放入一级传送带。伴随一级传送带转动,样品进入二级传送带,系统对其正面进行缺陷识别。样品经过辅助翻面装置进入三级传送带,系统对其反面进行缺陷识别。实验示意图如图12所示。

图12 样品翻面示意图Figure 12. Sample turning diagram

一级传送带的设定工作速度为2 cm·s-1;二级传送带的设定初始速度v=2.5 cm·s-1;二、三级传送带对应的传动轮直径d=2 cm,二、三级传送带的高度差h=3 cm。为了使得样品翻面率达到99%,通过改变二级传送带初始速度v寻求其最佳阈值范围。实验结果如表2所示。

表2 环形金属涂层陶瓷运动翻面实验结果

由于机械加工存在工艺误差,以及步进电机有丢步现象,所以多级传送带在运行过程中会存在卡顿,使零件翻面失败。在对300个样品进行8组翻面实验中,有20次翻面不成功。实验结果显示,当二级传送带初始速度v=3~5.5 cm·s-1时,翻面成功率达到99%。

4 结束语

本文针对环形陶瓷金属涂层缺陷在机器视觉检测中特殊的成像,提出一种分段处理、逐步优化的方法。该方法通过滤除背景噪声、边缘噪声,实现了对金属涂层缺损类缺陷的识别。为了验证算法的准确性,本文设计了检测系统,并利用该系统解决了环形陶瓷金属涂层自动化检测、准确翻面、跟踪剔除等问题。随后,本文分别对缺陷检测精度和翻面成功率进行探究性实验。结果显示,金属涂层缺陷检测正确率为98%,零件翻面成功率为99%。目前,该检测系统已经在某陶瓷厂投入使用。