3D扫描技术在2022世界杯主场馆钢结构施工中的应用

吴晶晶,蒋承威,郭 静,胡 勇

(精工国际钢结构有限公司,上海 201100)

0 引言

在大型体育场的建设过程中,为了满足结构的设计美感,往往会出现一些大型、异形的钢构件,如何控制它们的加工精度及安装定位是施工过程中的一个重难点[1]。传统的全站仪测量不能满足复杂空间结构对精度控制的要求。利用三维激光扫描仪对钢构件进行三维扫描测量,得到钢构件精确的点云模型,然后通过软件分析得出钢构件的偏差,无论是在初期控制钢构件的加工精度,还是实际施工过程中对安装精度的控制,都起了传统测量无法比拟的作用[2]。

1 3D扫描的技术原理

三维激光扫描仪由脉冲式激光测距系统和激光扫描系统组成。激光测距系统向目标物体发出脉冲信号,然后接收被测物反射的信号,通过时间差计算出目标物体的距离;同时激光扫描系统发出激光脉冲信号,通过控制扫描仪的竖向旋转和水平旋转,记录被测物的扫描角度。根据以上的两种测量数据,扫描仪便能在自己的坐标系下获取目标物体表面各点的空间坐标,并构造出目标物的三维模型,其扫描结果直接显示为点云,利用三维激光扫描技术获取的空间点云数据,可快速建立结构复杂、不规则场景的三维可视化模型,既省时省力,又精确直观[3-4]。

2 工程概况

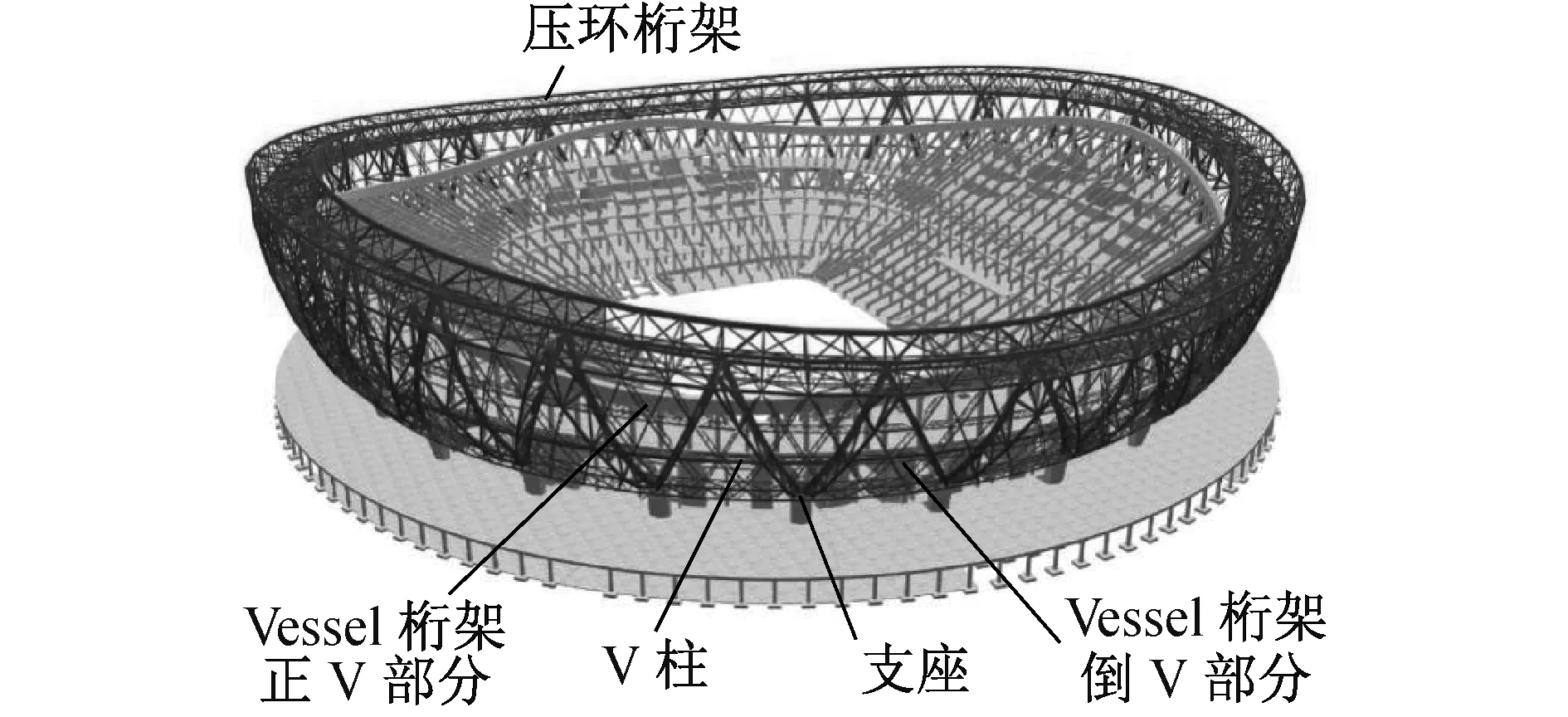

在2022年卡塔尔世界杯主体育场卢赛尔(Lusail)体育场钢结构施工过程中,当地业主十分注重钢结构的安装精度。由于体育场主体钢结构本身体量大,结构异形,结构模块质量大,所以业主的超高精度要求给钢结构施工提出了很大的挑战。体育场钢结构如图1所示。而该体育场主体钢结构需要进行多步协同、多分包协同的施工方案,所以钢结构部分从拼装到安装的全施工过程中都要及时准确掌握每个钢构件的变形,仅凭全站仪的测量已经无法满足现场大型钢结构测量的需要。综合考虑,采用3D扫描仪配合全站仪进行钢结构的整体测量与监控。

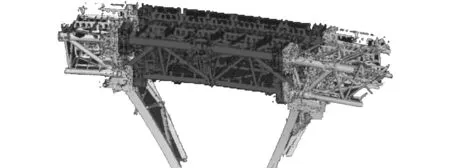

图1 卢赛尔体育场主体钢结构示意

考虑到该项目为大型钢结构项目,安装完成的V柱最高点距地面超过40m,为了满足这种大跨度钢结构的三维测量,采用了FARO S150 三维扫描仪。FARO S150的测距范围为0.6~150m,整体的三维位置精度可以达到2mm@10m/3.5mm@25m,仪器自带的彩色16 500万像素可以完美的采集V柱表面的各点坐标。除此之外,卡塔尔当地天气炎热,夏季最高温度可达到50℃,而且施工现场灰尘较多,但是FARO S150 三维扫描仪工业标准异物防护 (IP) 等级达到IP54级,凭借密封型设计,可防止泥土、灰尘、雾和雨水以及其他常见的户外异物侵入扫描设备。不仅如此,其更大的工作温度范围允许在极端环境(如沙漠)中进行扫描。这些因素也使FARO S150 三维扫描仪更好地契合了此项目。

3 单个构件精度检查

由于工厂加工出现偏差,或者构件经过长时间海运受到了一些挤压变形,一些构件在现场安装时不能满足要求。此时就需要对构件进行3D扫描来分析是否产生变形,同时根据这些构件的变形趋势调整后续的安装,以避免误差累积[5]。

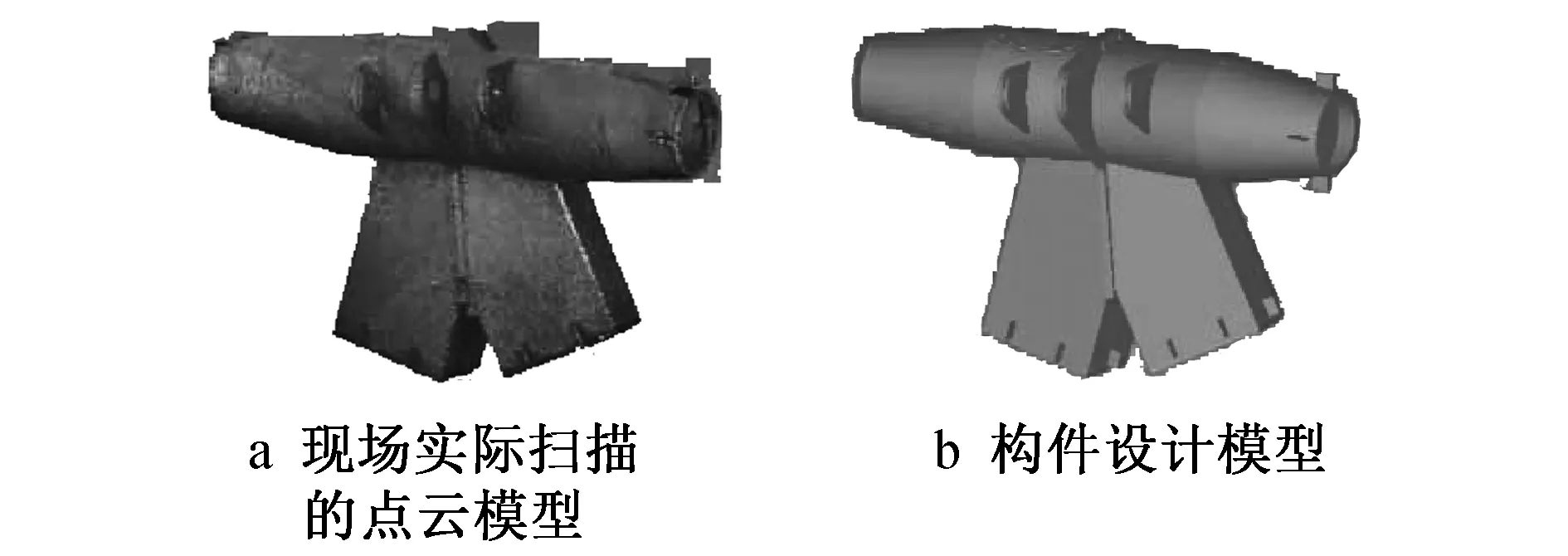

首先在拼装胎架上找到该构件,去除掉现场一些不必要的障碍,同时设置好标靶球并对其进行整体扫描。扫描结束后,将扫描文件导入FARO SCENE软件中,对每次获取的点云数据拼接并进行预处理,删除不必要的点云数据以及噪点,最终获得单个构件的表面点云数据,如图2所示。

图2 3D扫描点云模型以及设计模型

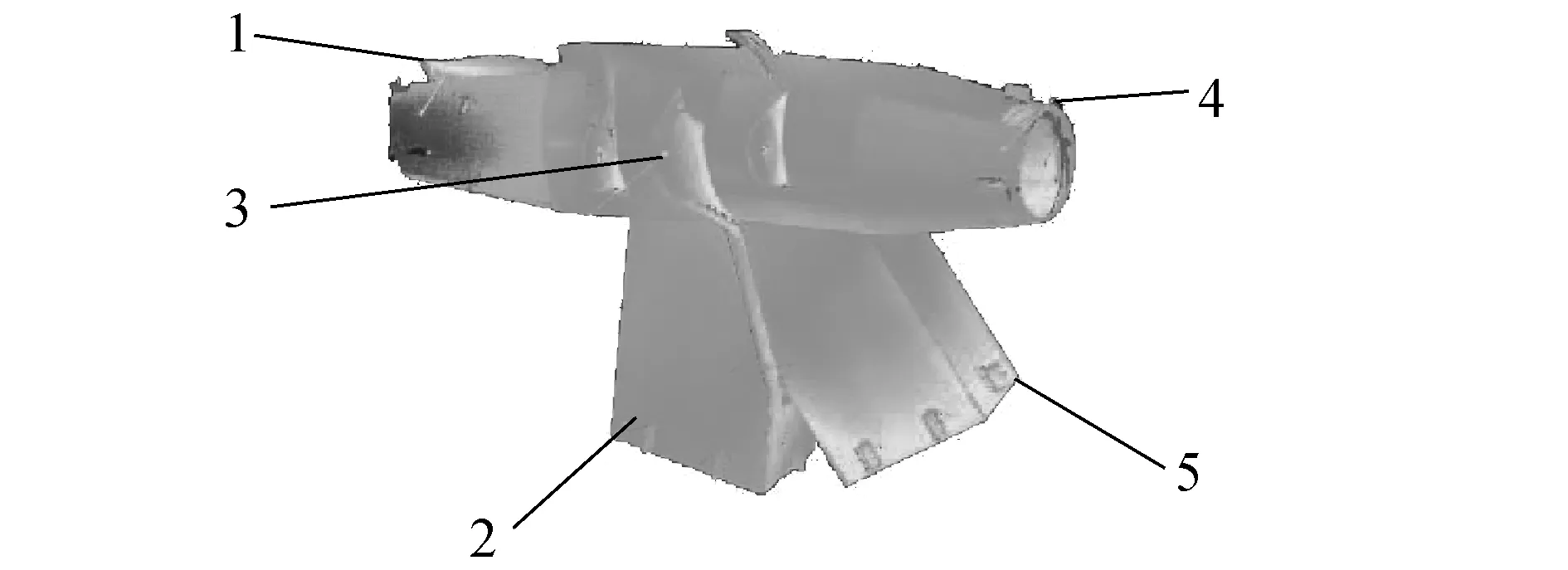

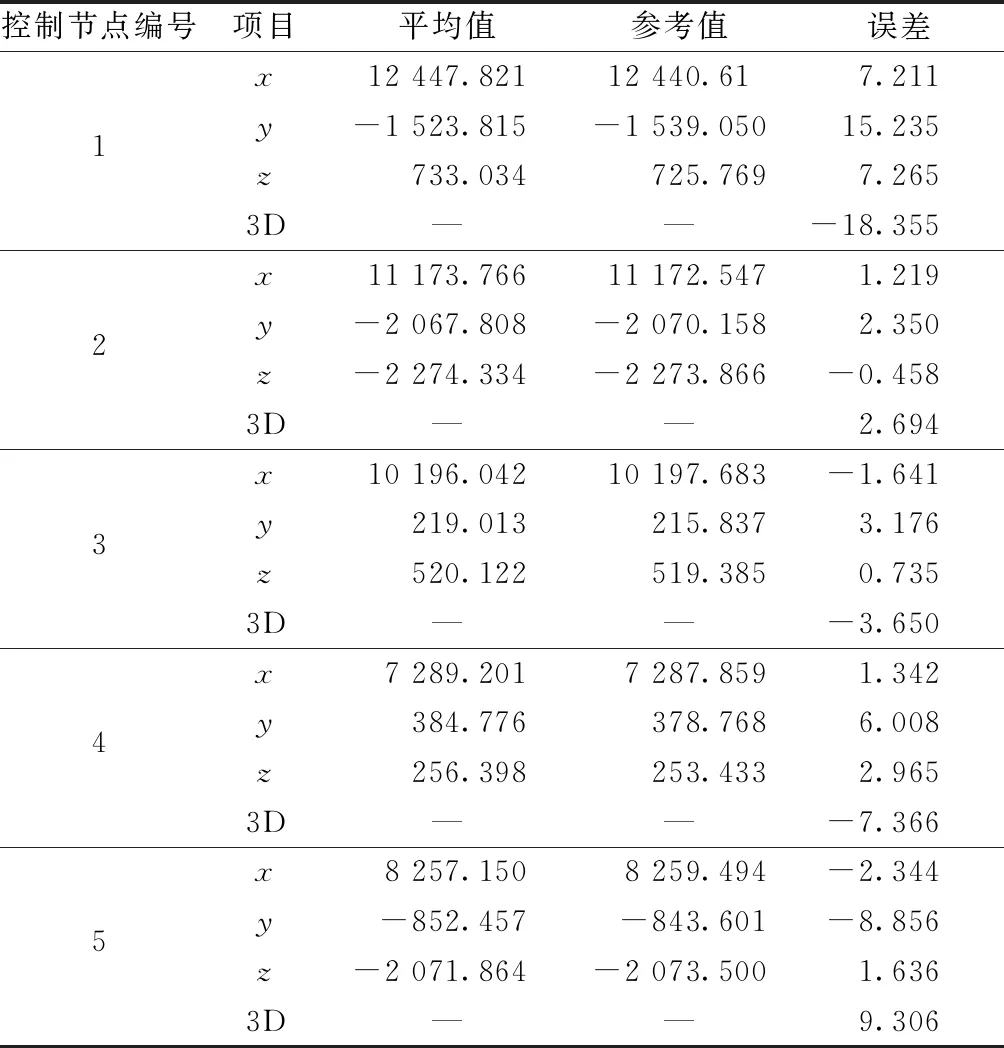

在得到图2的2个模型后,就可以在软件中将2种模型进行最佳拟合配准,最终得到误差分析结果,如图3、表1所示。

图3 节点3D扫描控制

表1 节点3D扫描误差 mm

从图3、表1可以看出,该构件牛腿处和索孔处误差较小,均在10mm以内,此时可以依据这个误差分析进行安装调整,后续的拼装可以采取相应措施来减少误差累积。

4 吊装单元精度检查

卢赛尔体育场压环共有24个吊装单元,为了检查每个吊装单元的拼装精度,需要在吊装前对每个吊装单元进行3D扫描。由于单个压环吊装单元长度达40m,高度约10m,所以采用多次闭合扫描的方法争取覆盖整个压环,如图4所示。

图4 扫描设站分布

由于一个压环至少需要20次扫描,所以每次扫描的重叠率、布站原则、平衡和标靶球的连接是保证点云准确性的重要参数。每次扫描前需提前规划好扫描路径,避开障碍物。由于压环的跨度较大,每次布站的距离不应太远,这样可以确保相邻扫描之间有足够又稳定的标靶球来合并。本项目一般3~5m布置一个站点,最后形成一个闭合圈,既保证了扫描的完整性也保证了相邻扫描之间的重叠率。

在得到相应压环的点云模型后,需要在软件中进行一些相应的预处理,包括:扫描精度校核[6]、降噪以及删除不必要的点云,最后在软件中进行整体点云模型优化,得到最终压环的三维模型。

整榀压环的拼装控制从下片拼装开始。下片在胎架上焊接完毕后,进行一次全方位扫描,把点云模型与设计模型对比,分析下片的变形量。完成点云模型优化后,导入设计模型,通过软件的最佳拟合配比和一些手动调整,最终得出压环下片的误差。

整个下片的拼装控制重点为牛腿和索孔处(屋面索网系统在压环上的连接耳板),牛腿的拼装精度直接影响吊装时与V柱的连接,索孔则是为将来索膜结构的安装做准备。经分析,该压环下片整体拼装,63.4%的点云都在±5mm的误差范围内,主要位置牛腿和索孔处拼装精度良好,无较大偏差的点云,能够满足现场的精度要求。

通过3D扫描,可以实时发现现场拼装过程中出现的偏差并提出修改,保证上下片的拼装精度,为之后整榀压环的拼装打下基础。焊接完毕后的整榀压环点云模型如图5所示。

图5 整榀压环点云模型

在进行预处理后,重复之前的步骤,将整榀压环的点云模型与设计模型进行对比,检查整榀压环的拼装精度,分析上下片是否在整体拼装中发生了变形。

经检查,整榀压环的拼装误差主要在±5mm区间内,压环的牛腿和索孔基本就位,主弦杆情况良好。由此可知,在整榀压环拼装中,只有一步一步对上下片分别进行扫描分析,过程中不断地控制拼装精度,才能使最终整体的拼装结果满足吊装要求,为吊装后的焊接提供基础。

5 虚拟预拼装

5.1 压环虚拟吊装

3D扫描除用于检查单个构件加工精度和分析吊装单元的拼装误差外,应用最广的是现场虚拟吊装。

V柱吊装完毕后,进行24榀大型压环的吊装。压环与V柱高空对接,最多时有近30个对接口,而每个对接口的错边要求不超过±3mm。因此,必须要有高精度的测控设备,使得任何偏差都在高空安装之前发现并解决。这一过程已经超过了全站仪的工作精度,采用3D扫描仪来进行这一吊装过程的模拟。

首先,需要同时获得V柱上部端口的点云数据以及地面压环的点云数据。地面压环的数据采集相对简单,但是V柱上部端口距离地面超过40m,如果只在地面上设扫描端口,由于长距离的影响以及支撑架的阻挡,并不能完整采集到端口的点云数据,采用在支撑架上设置扫描站点并在V柱柱身贴上标靶纸来进行三维定位。现场扫描如图6所示。为了尽可能多采集V柱端口的信息,在支撑平台上设置了9个扫描站以及多个靶纸来满足V柱点云模型的完整性和三维定位。

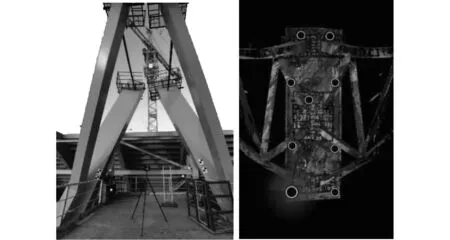

图6 V柱扫描现场以及扫描布站

V柱端口的就位位形确定后,在软件中将地面扫描的压环模型进行最佳匹配,预先了解吊装后牛腿与V柱连接的错边情况与碰撞情况,根据分析报告将一些错边较大的V柱管口进行调整,为之后的吊装、焊接提供便利,如图7所示。

图7 压环虚拟预拼

5.2 压环合龙段吊装模拟

压环最后4榀合龙段吊装是施工重难点,如图8所示。由于两侧已就位的压环管口处带有脚手架,而这些脚手架很可能会与压环的腹杆或合龙段压环两边的脚手架发生碰撞。除此之外,合龙段高空对接时与两边管口的错边和间隙都影响着吊装的成功。同样采用3D扫描来实现吊装模拟。

图8 合龙段吊装实景

此次扫描的难点在于如何采集两边已就位压环的位形信息。在压环对面的支撑架上扫描管口和脚手架,由于扫描跨度超过了30m,为了使扫描相对精准,采用长距离扫描模式,单个扫描站设置扫描时长19min。

经过两次支撑架上的分别扫描,可以获得合龙段两边压环的详细信息,在软件中选择分别处理两边的点云数据,也可以合并两次的扫描直接获取整体的点云数据。最终检查,两种办法处理后的点云数据差距不大,间接验证了扫描精度。

有了两侧的点云模型,就可以将地面扫描的合龙段压环本身的点云模型通过软件模拟吊装落位后的状态,如图9所示。

图9 未断开腹杆之前的压环模型

由图9可以看出,在没有进行任何处理之前的合龙段,压环腹杆会与两边的脚手架发生碰撞,导致吊装失败。所以通过软件的测量功能将碰撞的腹杆断开,预留安全距离,避免碰撞,通过反复检查后交底给现场的施工队伍,指导现场吊装前处理。

在软件中通过将合龙段压环模拟至就位状态,测量合龙段压环与两侧管口的间距以及索孔的就位状态,确保压环就位状态无碰撞的情况下,在软件中将压环本身随着旋转轴进行吊装模拟,由于4个合龙段位置、脚手架情况各不相同,所以需要单独分析每个合龙段的吊装方式,寻找最优的吊装方法。以其中一个合龙段为例,通过多次模拟吊装演示,决定将整个压环在吊装时高出两侧3m,利用这个高差将压环推至与主弦杆平行,之后将压环缓缓落下至就位状态,如图10所示。

图10 吊装过程模拟

6 结语

卢赛尔体育场拼装和安装过程中,现场在保证精度的前提下,通过合理使用3D扫描仪对单根构件、单片桁架以及单个吊装模块进行扫描,更重要的是对合龙段模块和就位处开档的扫描,在正式吊装前进行虚拟合龙吊装,为现场提前发现吊装过程中的问题起到了至关重要的作用,极大提高了拼装和安装的效率。