2022世界杯主场馆钢结构卸载过程分析

吴晶晶,郭 静

(精工国际钢结构有限公司,上海 201100)

1 工程概况

卢赛尔体育场作为2022年卡塔尔世界杯主体育场,是地标级体育场,将举办开幕式、揭幕赛、决赛和闭幕式等。主体钢结构外形类似于一个硕大的金碗,外立面由三角形网格划分,屋面造型呈马鞍形,东西高,南北低,整个体育场投影为圆形,其直径达到309m,钢结构高度达到76.6m,最终可容纳9.21万人。

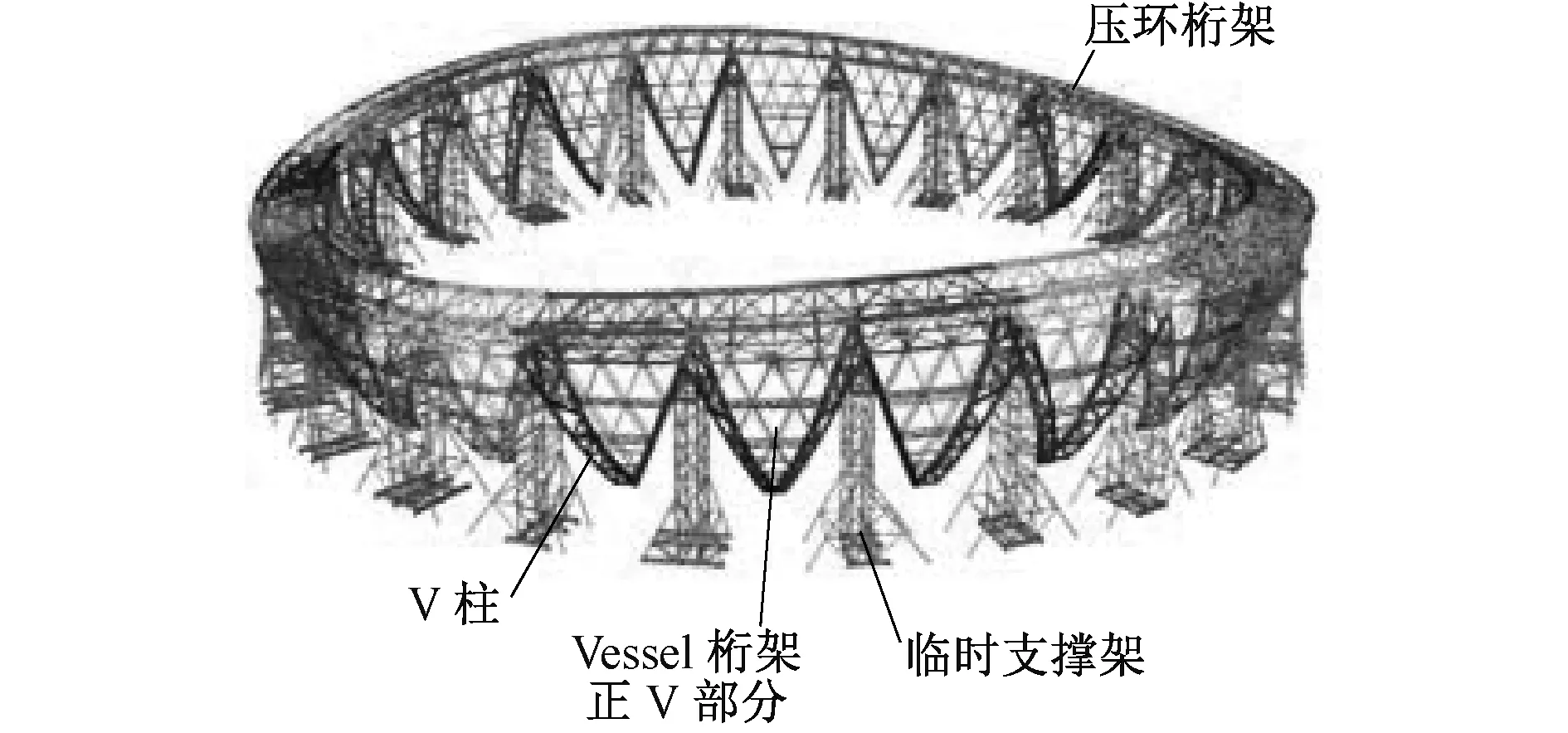

主体钢结构由V柱、压环以及Vessel桁架组成。综合考虑结构特点以及现场情况,主体钢结构的安装方案采用分段吊装、高空组拼的方法。首先将48榀V柱安装并固定在24榀临时支撑架上,然后将压环分为24个吊装段分别吊装就位,直至合龙,再将不与临时支撑架碰撞的正V部分Vessel桁架安装到位,如图1所示。卸载完成后便可将24个临时支撑架拆除,然后安装剩下的24榀倒V部分Vessel桁架。项目团队对整个施工过程进行模拟分析,并全程监测,重点考虑临时支撑架的设置对结构整体安全的影响,以及主结构和临时结构在卸载过程中的安全性等。

图1 卸载前主体钢结构示意

2 卸载方案

2.1 卸载点布置

V柱底部作用于一个球铰支座,而到了顶部,V柱桁架的宽度达13~15m。根据该结构特点,每榀V柱安装时顶部设置内弦和外弦共2个支撑点,即每个支撑架上4个支撑点,24个支撑架上共计96个支撑点,如图2所示。

图2 主体钢结构支撑点

2.2 卸载流程

根据现场结构受力特点、熟练操作千斤顶的工人数量以及千斤顶数量限制,主体钢结构卸载分为2个阶段进行。

1)第1阶段 释放24个支撑架上共计96个支撑点的全部水平约束。

2)第2阶段 竖向卸载,分为6步进行,如图3所示的阶段1~6,每步卸载4个支撑架上的16个支撑点。

图3 第2阶段卸载顺序

2.3 卸载工装

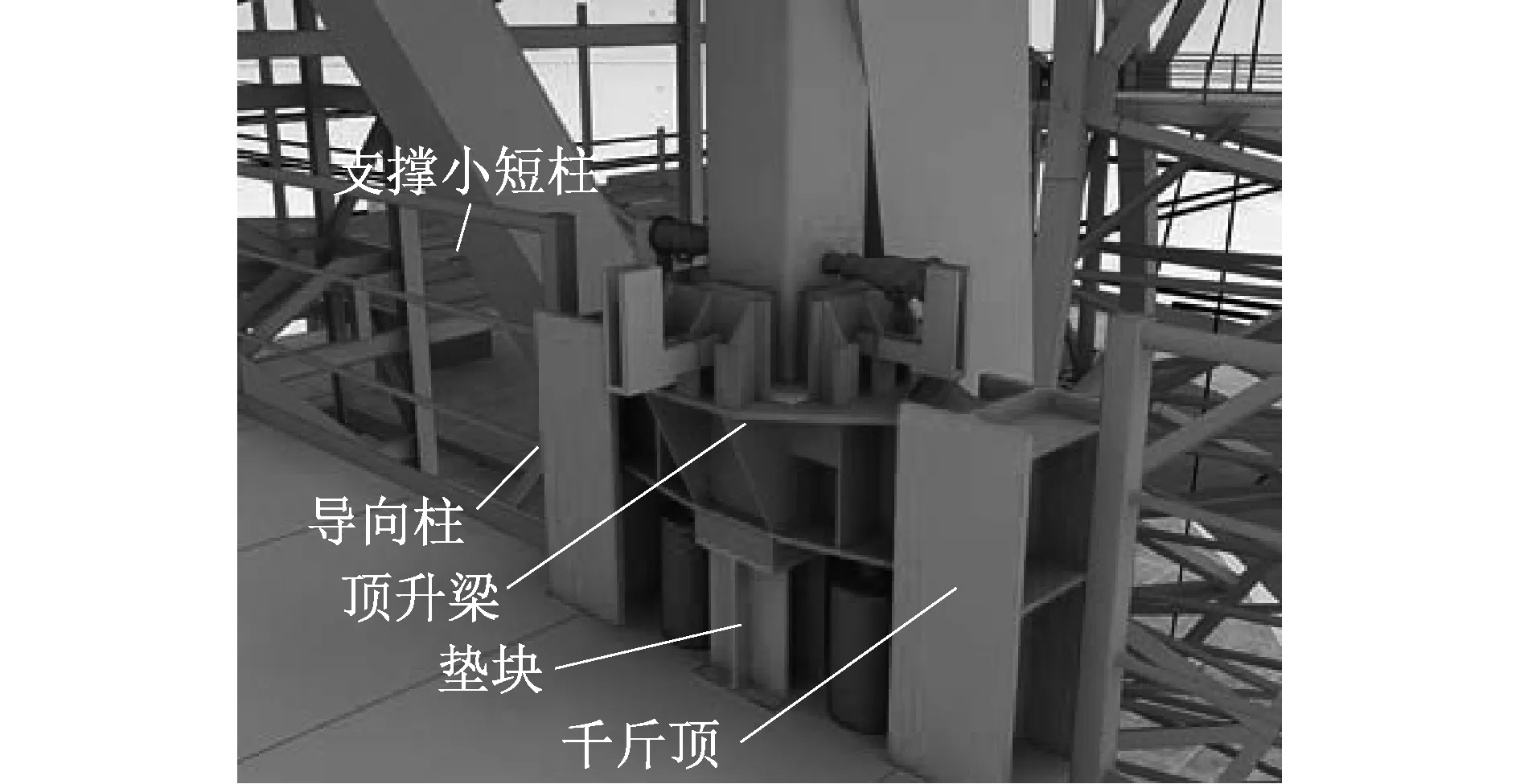

在卸载过程中,主体钢结构每个支撑点不仅要满足竖向卸载的要求,还要保证水平方向能够自由滑动,且关键时刻还要能在各方向上锁住支撑小短柱,阻止其滑动,所以合适的卸载工装尤为重要。现场根据实际需求,设计出卸载工装如图4所示,该工装由导向柱、顶升梁、2个千斤顶以及垫块组成。支撑小短柱底部安装有PTFE板,顶升梁顶部特定区域安装有不锈钢板,V柱安装完成后小短柱的PTFE板与不锈钢板直接接触,满足了后续的V柱调整以及钢结构卸载过程中的水平滑移的要求。

图4 卸载工装

3 卸载分析

根据结构特点,当主体钢结构具备卸载条件时,压环已经合龙,形成了一个闭合的受力环。此时主体钢结构的大部分自重仍然由临时支撑架承担,随着卸载的进行,主体钢结构自重作用下的变形和应力会不断增大。在卸载过程中,主体钢结构与临时支撑系统之间形成一个相互作用的系统,而这个系统内部不断发生内力重分布。为了结构自身的安全,以及保证卸载后钢结构的安装精度,在卸载施工前必须对卸载过程进行详尽的计算分析。

由于在卸载过程中一个油压泵带动2个千斤顶,所以每个卸载点的两个千斤顶能保证同步顶升和卸载,不同卸载点之间不同步偏差在±10mm内。在卸载分析过程中必须考虑不同步。

3.1 整体卸载方案与分步卸载方案对比

整体卸载是指24个支撑架上的96个卸载点同步卸载,直至每个卸载点的全部小短柱都脱离。分步卸载则是24个支撑架上的卸载点分批次不同步卸载。在定方案前,必须对2种卸载方案进行对比分析。

经计算,整体卸载与分步卸载相比较,每个卸载点最终的环向变形、径向变形和竖向变形相差均不大,最大差距不到5mm(见图5)。根据有限元计算结果,整体卸载后结构最大应力比为0.40,而分步卸载后结构最大应力比为0.41,应力比相差只有0.01。整体卸载与分步卸载前后V柱和压环的应力增量基本相同。

图5 各卸载点最终位移对比

因此,在整体卸载和分步卸载两种情况下,卸载完成后结构所处的状态基本相同。现场根据实际情况,选择了分步卸载方案。

3.2 分步卸载分析

3.2.1卸载步确定

根据卸载过程模拟分析,该主体钢结构所有卸载点的竖向最大卸载量18~40mm,即部分卸载点在竖向卸载到18mm时,支撑小短柱即可与卸载工装脱离,部分卸载点在卸载到40mm时,支撑小短柱即可与卸载工装脱离,如图6所示。

图6 竖向最大卸载量

由于卸载点的千斤顶不同步偏差在±10mm内,所以将每个卸载点的卸载过程细分为小于10mm的卸载步,直至绝大部分的荷载都从临时支撑架转移到主体钢结构本身上来,于是每个支撑架上卸载点的卸载量按照如下步骤进行。

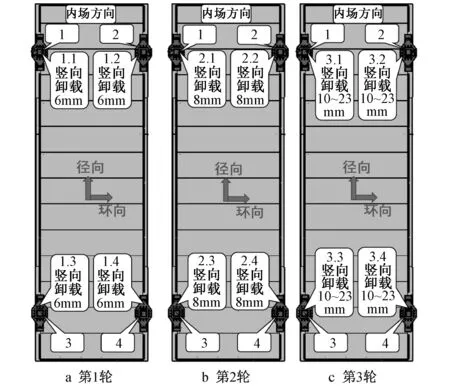

1)第1轮 卸载1号小短柱,卸载量为6mm ,卸载步编号为1.1,如图7所示(以T19为例),然后依次卸载其他小短柱,卸载量均为6mm,卸载步编号分别为1.2,1.3和1.4。

图7 每个支撑架上3轮卸载

2)第2轮 按照2.1,2.2,2.3,2.4的顺序依次卸载,卸载量为8mm。

3)第3轮 由于经过前两轮的卸载,支撑架上大部分力已经传递到主结构本身了,所以本轮卸载可以各自进行直至本支撑架卸载结束。

以支撑架T19为例,其卸载点反力如图8所示。可以看出,分步卸载过程中当某个支撑小短柱完成一小轮卸载后,同一支撑架上的其他3个卸载点所承受的反力都会相应增大,只有当4个卸载点都完成同一轮的卸载后,这4个卸载点的支撑小短柱的反力才会发生重分布且被相应卸载至主体钢结构。

图8 支撑架T19卸载点反力

3.2.2分步卸载过程模拟分析

1)结构变形

卸载过程中需要重点监控压环的位移,本文以支撑架T1卸载过程中压环位移为例进行分析,如图9所示。

图9 压环位移理论值与实测值对比

根据理论分析,随着卸载的进行,压环会不断向场外偏移,即沿径向向外偏移。实测结果也验证了这一点,第3轮卸载结束时,实测值与理论值基本相同,最大偏差2.7mm。

由于卸载前压环和V柱形成闭合的稳定结构,所以在卸载过程中环向位移比较小,理论计算与实测结果相符。

随着卸载的进行,压环竖向位移也会随之增大。理论计算和实测结果比较吻合。

2)分步卸载过程中结构应力变化

从设计院提供的设计报告中可以看出,主体钢结构的设计应力比普遍较高,尤其是压环内上弦直径1.6m的钢管构件。所以结构对卸载过程中的构件应力增量比较敏感,要实时监控。由于主体钢结构呈双轴对称,所以选取V柱内弦(以VF01为例)和压环内上弦(以CR2A3A为例)的应力为例进行分析,如图10所示。

图10 卸载过程应力监测曲线

从图10可以看出,V柱、压环的应力监测值与理论值基本吻合,应力差均≤10MPa。

从以上理论与实测结果对比可知,卸载过程的模拟准确可信。

4 结语

通过对施工过程的有限元模拟分析,在结构安全的前提下,结合现场实际情况灵活选用分步卸载的方案。在分析中,对分步卸载过程中的结构变形、应力变化情况进行详尽分析,并结合实际测量值对卸载过程进行实时监测。监测结果与理论计算结果基本吻合,由此也进一步肯定了卸载过程模拟分析的准确性以及该卸载方案的可行性。卢赛尔体育场主体钢结构卸载分析中的诸多环节可以为今后类似工程提供参考借鉴。