基于双级振动筛马铃薯收获机的设计与仿真

黄伟锋,孙 浩

(福建农林大学机电工程学院,福建 福州 350028)

0 引言

马铃薯作为世界经济性产物,具有耐寒、耐旱、适应性强等特性,能为人类提供丰富的营养物质[1]。我国马铃薯产量在世界位列前茅,种植面积高达520.5 万公顷[2]。随着马铃薯产业的不断壮大,种植面积的扩增,低机械化水平已不能满足马铃薯收获的要求。设计一种高效率的马铃薯收获机不仅能改善土薯分离效果,而且降低了马铃薯损伤率,具有重要的意义。

国内马铃薯收获机发展缓慢,技术落后于欧美发达国家。人工收获和机械收获是主要的两种收获形式。部分地区仍然靠人畜力,这种方式需要消耗大量人力而且费时。直到20世纪60年代,中国研究者开始分析欧美国家机具的基础上研发了第一台升运链式马铃薯收获机,但是因为伤薯率高等问题,并没有得到广泛的推广和应用[3]。20 世纪70 年代中期,国内手扶拖拉机的兴起带动了马铃薯收获机发展,于是鼠笼式马铃薯收获机随之出现。但由于动力条件限制并没得到广泛的应用。直到70 年代末,我国成功研发了配套动力50~80 马力,生产效率每小时可达5~9 亩,1979 年农机展览会后,马铃薯收获机的研发得到重视为后来的发展提供了有利的环境,国家将所有马铃薯收获机样机都投放在黑龙江省农业机械工程研究院,为研究单位相互交流提供方便[4]。20 世纪90 年代中期,随着国产四轮拖拉机的兴起,马铃薯收获机的研发进入高潮阶段[5]。我国马铃薯收获机研究已经有几十年了,但是技术发展缓慢,主要有两个原因:1)配套动力不足以满足机具性能要求。相比于国外,最低配套动力可达187 kW 以上,而国内对小型收获机只有9 kW~11 kW 配套动力,难以满足薯块挖掘和分离的动力。2)明薯机构不够完善,土薯分离率不高。目前升运链式和振动式为马铃薯收获机主要的两种形式。升运链式马铃薯收获机存在的主要问题:输送链输送距离短,导致土-薯没有足够的分离时间,因此需要后续的捡拾才能完成土薯分离,增加了劳动力;升运链输送速度不合理会导致挖掘铲部位土块堆积从而增加整机牵引阻力,影响作业效率。振动式马铃薯挖掘机在使用中存在的问题:动力匹配困难、振动频率单一、土薯分离效果差、伤薯率高等问题。

本文利用偏心轮滑块机构振动原理设计一种双级振动筛。其中一级振动筛振幅、速度、加速度都大于二级振动筛,来适应马铃薯在收获过程中不同阶段对振动筛的运动特性要求,以期改善马铃薯的损伤情况。

1 振动筛建模和工作原理

如图1 所示,通过Solidworks 三维建模软件建立电机轴、偏心轮、连杆、振动筛并进行装配。电机轴偏心距r1,在偏心轮外套着连杆1,距离电机轴r2位置为凸起的销轴,与连杆2 连接。电机轴扭矩经过偏心轮带动连杆1、连杆2 运动。在连杆带动下,一级、二级振动筛做不同振幅的振动。一级振动筛(前筛)振动加速度大,使土壤和马铃薯运动程度剧烈,加快土块破碎、透筛。二级振动筛(后筛)振动速度缓慢,筛上主要以马铃薯为主,此时振动幅值小,降低马铃薯向后抛送过程中的损伤率。

图1 双级振动筛模型

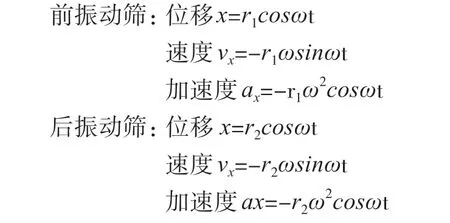

2 前后振动筛运动分析

图1三维模型可以简化为如图2所示的运动简图。由于曲柄长度远远小于连杆,所以振动筛可以看作振幅A=2r 的往复振动。以振动筛振动方向为X轴,垂直X轴方向为Y轴建立直角坐标系,前后振动筛振动方向近似看作重合,都沿X 轴方向,因此共用一个坐标系,其中α1、α2为前后振动筛筛面倾角,ε1、ε2为前后振动筛振动方向角,前振动筛曲柄半径为r1=30 mm,后振动筛曲柄半径为r2=20 mm。以曲柄与X 轴正半轴重合位置为位移起始相位,推导振动筛位移、速度、加速度关系:

ω-曲柄角速度(rad/s),t-时间(s)。

3 振动筛设计要求及运动仿真

3.1 振动筛设计要求

根据马铃薯收获机作业要求,马铃薯在不跳离筛面的情况下,向筛口滑动的距离大于向筛尾滑动的距离,一般要求损伤率小于5%,摆幅15 mm ≤A ≤35 mm 振动筛质心X方向速度|Vx|≤1 m/s,振动筛质心Y方向速度|Vy|≤0.2 m/s,质心合成加速度平均值a≤20 m/s2[6-7]。

图2 双级振动筛运动简图

3.2 Adams运动仿真与分析

振动筛的运动特性直接决定土薯的分离效果及马铃薯的损伤情况,因此需要对所建立的模型进行运动仿真。将三维模型保存为igs 格式后导入Adams 软件,设置材料为45#钢,对曲轴添加转动副和驱动转速w=220 r/min,对连杆、吊杆、振动筛以及偏心轮添加转动副,前振动筛筛面倾角α1=5.5°后振动筛筛面倾角α2=6.5°,仿真时间5 s,步长0.01 s,通过Adams后处理获得振动筛位移、速度、加速度相应曲线。

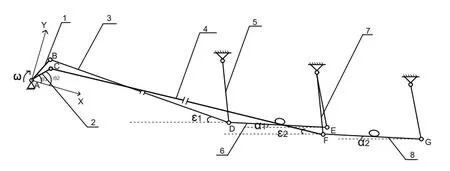

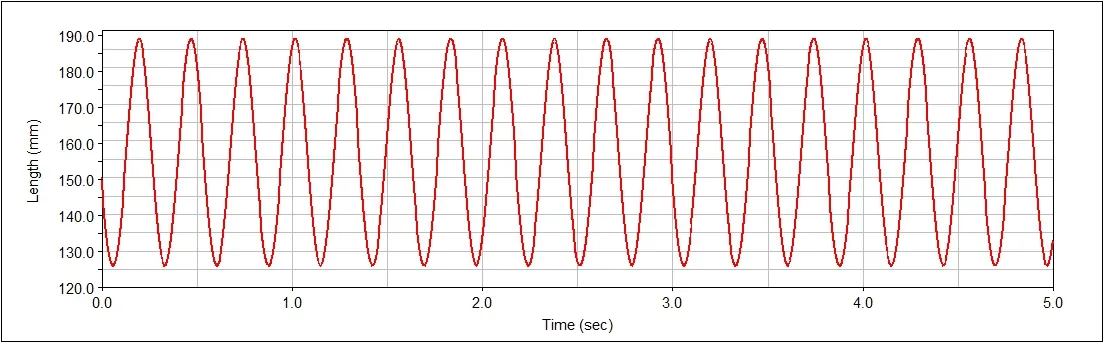

图3、图4 为前后振动筛振幅随时间变化情况,表现为周期振动。其中前振动筛振幅约为30 mm,后振动筛振幅约为20 mm,前振动筛的振幅大于后振动筛这与曲柄半径大小设计有关。

图3 振动前筛振幅

图4 振动后筛振幅

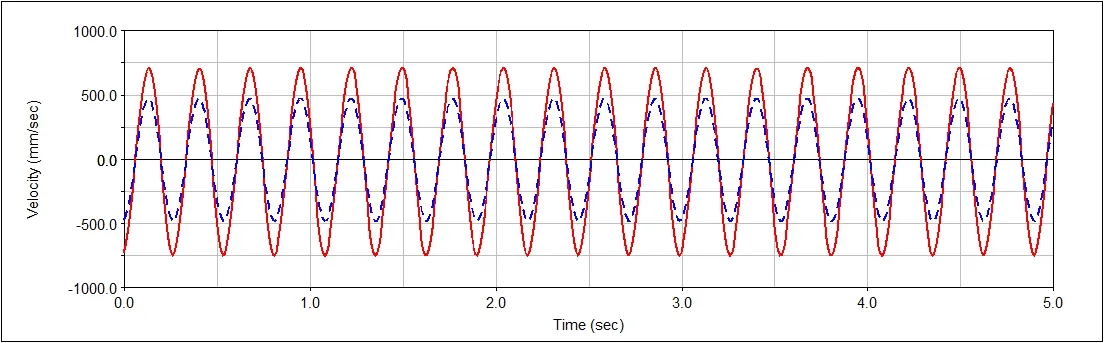

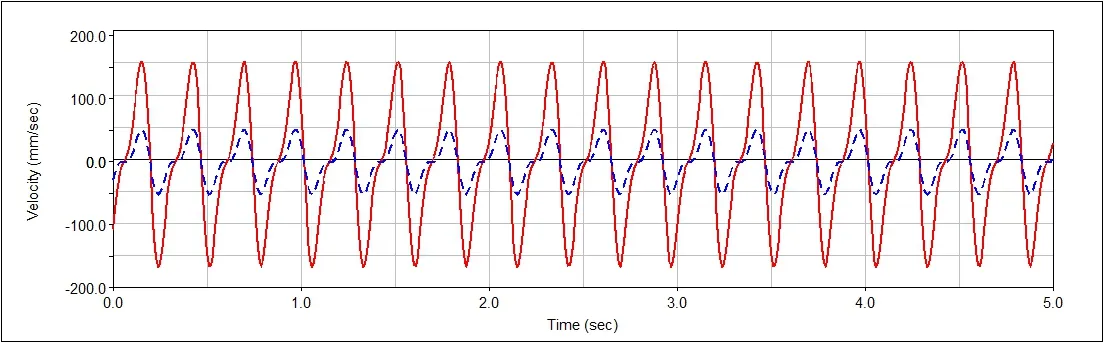

图5 为前后振动筛在收获机前进方向的速度变化,前振动筛速度最大值约为0.75 m/s,后振动筛速度最大值约为0.48 m/s。图6为前后振动筛在Y方向的速度变化绝对值均小于0.2 m/s 且后振动筛在Y 向的速度明显小于前振动筛,此时马铃薯不易被抛起减小与振动筛栅条的碰撞损伤。

图5 前后振动筛X 方向速度

图6 前后振动筛Y 方向速度

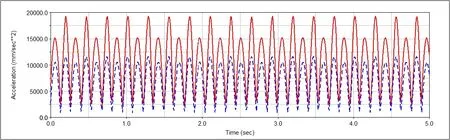

图7 为前后振动筛合成加速度均小于20 m/s2。仿真结果表明各项运动参数符合马铃薯收获机振动筛的设计要求,可以满足物料向后输送的条件。且前振动筛振幅、速度和加速度都大于后振动筛,这有利于土-薯分离和减小马铃薯在振动筛上的损伤率。

图7 前后振动筛合成加速度

4 偏心轮有限元分析

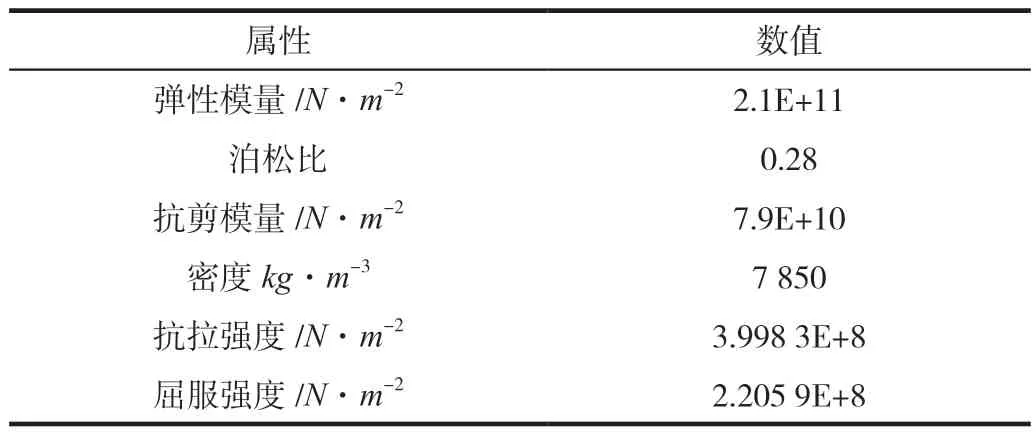

该双级振动筛的实现主要靠偏心轮提供振动源,因此需要对偏心轮的强度及其振动模态进行有限元分析。偏心轮材料为45#钢,材料具体属性如表1所示[8]。

表1 45#钢材料参数

4.1 偏心轮静力学分析

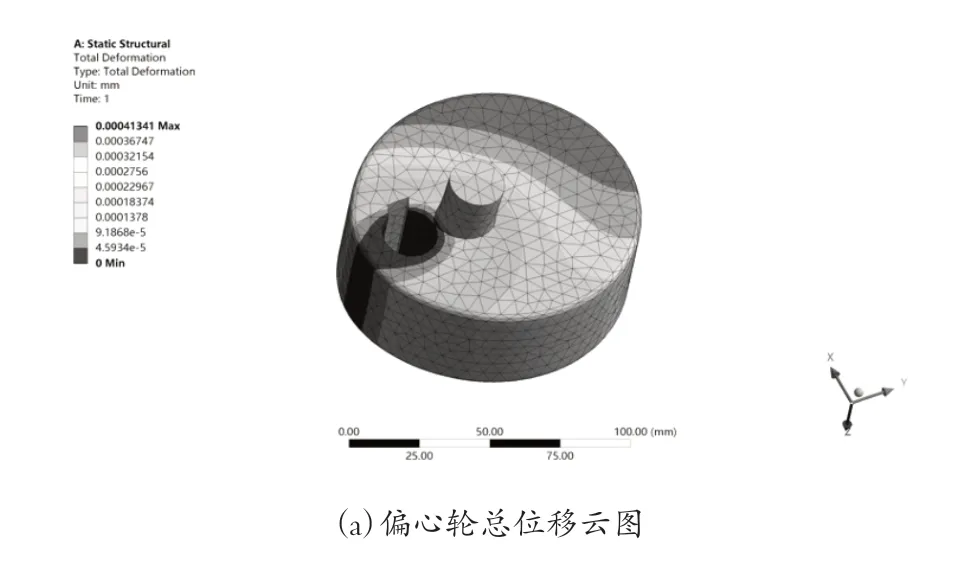

将偏心轮导入Ansys Workbench中并赋予材料、划分网格、添加约束和载荷。对偏心轮添加圆柱副约束,同时施加转速载荷,转速大小为ω=230 rad/s。仿真结果如图8所示:偏心轮最大位移为0.000 4 mm 相对于结构的总体尺寸,偏心轮变形量非常小,可以忽略;最大应力为5.43 MPa位于孔的边缘处,且小于材料的屈服强度220 MPa,强度校核安全。

图8 偏心静力学分析结果

4.2 偏心轮模态分析

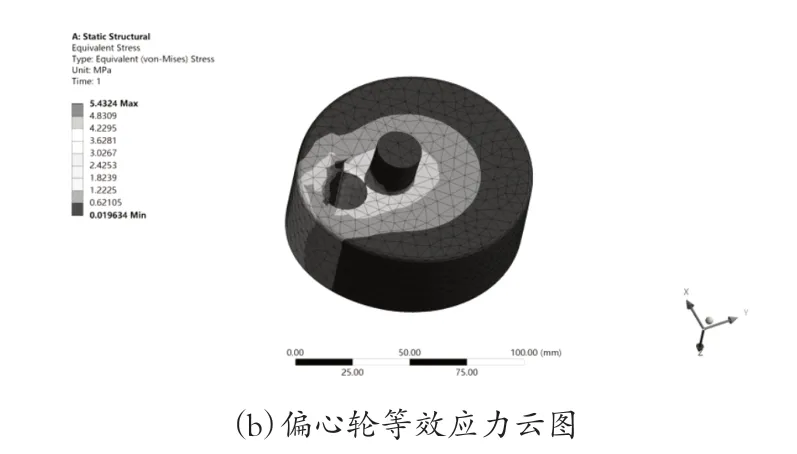

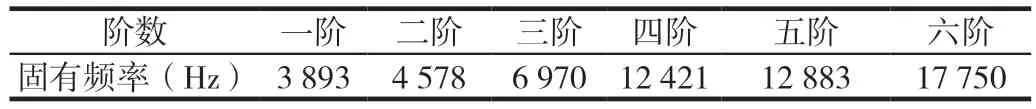

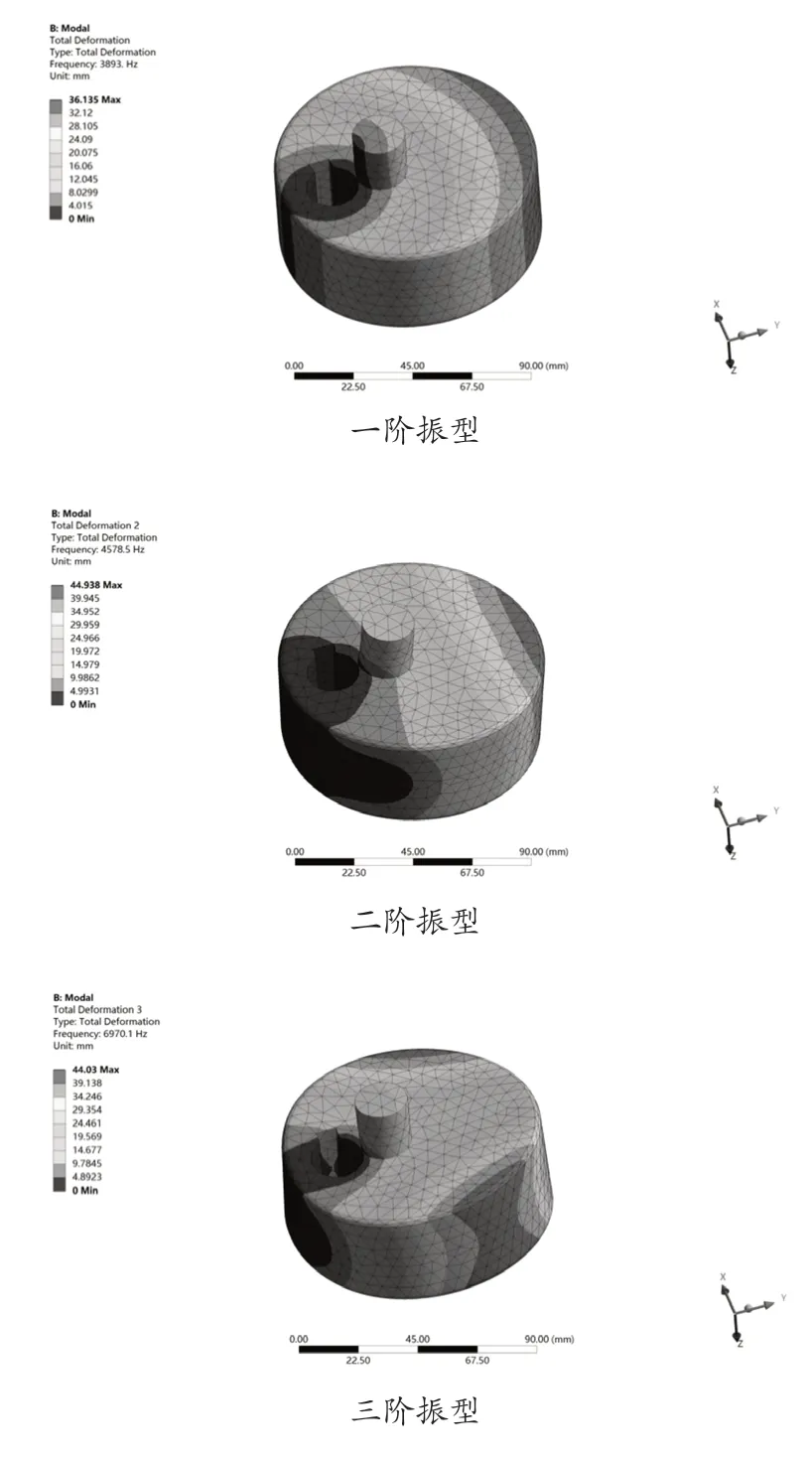

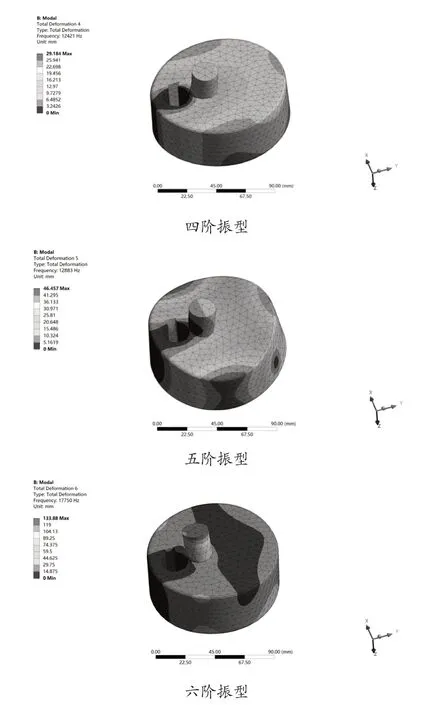

模态分析主要是求固有频率和振型,低阶固有频率对结构的振动影响较大,低阶振型直接决定结构的动态特性。对结构固有频率的提取的意义在于在为结构设计提供依据,避免发生共振,模态分析可以简单的分为有约束的普通模态分析和无约束的自由模态分析,本文对偏心轮采用有约束的模态分析即对偏心轮添加圆柱副约束。该设计电机轴的转速为220 r/min,在该运行工况下的转动基频为3.667 Hz,远远小于最小固有频率,因此不会发生共振,满足振动特性设计要求,偏心轮前6 阶固有频率如表2 所示。图9 为偏心轮前六阶振型,其中第一阶振型表现为偏心轮沿周向旋转,第二阶振型表现为上下摆动,第三阶、第五阶、第六阶振型表现为左右摆动,第四阶振型为横向拉伸。

表2 偏心轮前6 阶固有频率

图9 偏心轮前六阶振型

5 结语

针对目前小型马铃薯收获机伤薯率高,土-薯分离效果差等问题,设计一种双级振动筛,使马铃薯在运输过程中产生不同程度的振动响应来提高马铃薯收获率,并通过仿真分析验证其合理性。主要结论如下:

1)通过偏心轮振动原理利用Solidwork 建模,设计一种双级振动筛,在同一个动力源下产生不同振幅、速度、加速度的运动特性来满足和适应马铃薯收获要求。

2)通过Adams 运动学软件对模型进行动力学仿真,其中两级振动筛振幅、速度、加速度均满足马铃薯收获机振动特性要求,且一级振动筛振动筛振幅为30 mm,X方向的速度最大值为0.75 m/s,二级振动筛振幅为20mm,X方向的速度最大值为0.48 m/s,一级振动筛Y 向速度、加速度均大于二级振动筛,有利于土-薯分离。

3)通过Ansys Workbench 对偏心轮进行静力学和振动模态分析,偏心轮受到的最大应力为5.43 MPa 位于孔的边缘处,且小于材料的屈服强度220 MPa,强度校核安全。振动偏心轮最小固有频率3 893 Hz 远远大于电机转动频率,因此不会发生共振。