烧结熔覆法制备钢表面NiCrBSi-WC 复合材料涂层的研究*

刘 缘,韩雨洋,张召森,刘志远,李新星,崔 磊

(宿迁学院材料科学与工程系,江苏 宿迁 223800)

镍基自熔合金在常温和较高温度下均具有优良的耐磨、耐蚀、耐热和抗氧化性能,被广泛用作金属基表面涂层材料[1-3]。此外,镍基自熔合金对TiC、WC、TiB 等多种硬质陶瓷颗粒均有着良好的润湿性[4-7]。如果能在金属材料表面制备出陶瓷颗粒/镍基自熔合金涂层,则能将陶瓷颗粒与镍基自熔合金两者的优异性能结合起来,进一步提高材料的高温强度、硬度、耐磨性及抗疲劳性能等,从而大大延长金属材料在高温、腐蚀、磨损等严酷环境下的使用寿命,对节约材料和能源意义重大。郭纯等[8]采用激光熔覆法,在纯钛基材表面制备了NiCrBSi/Ag 复合涂层,与钛基材相比,复合涂层的平均显微硬度提高了3.4 倍,磨损率降低了约2 个数量级。王东生等[9]采用同轴送粉激光熔覆技术在42CrMo 合金钢基体表面制备WC 颗粒增强NiCrBSi 复合材料涂层,涂层与基体形成了良好的冶金结合,复合材料涂层硬度和耐磨性均明显高于钢基体。吴姚莎等[10]采用超音速火焰技术在碳钢表面制备出NiCrBSi-TiB2纳米涂层,涂层在碱性熔盐中形成的Cr2O3膜具有较低的溶解度,使涂层在 Na2SO4-30% K2SO4熔盐中具有更优的抗热腐蚀性能。

制备镍基合金涂层的方法很多,常用的有热喷涂、激光熔覆、堆焊、感应熔覆等等[11-15]。与这些方法相比,烧结熔覆法制备镍基合金涂层,利用镍基自熔合金具有脱氧造渣的特性,可以在无气氛保护的条件下进行烧结。设备简单,操作方便,制备过程不受工件形状和尺寸限制,涂层厚度可以根据需要调整,且制得的涂层组织致密,性能优良[16]。本文采用烧结熔覆法,在45 钢基体表面制备出镍基复合材料涂层,分析了不同成分复合材料涂层的相组成、组织形貌、界面结构和涂层剖面硬度分布特征,为钢表面镍基复合材料涂层的制备提供理论和实践经验。

1 试样制备与试验方法

涂层原材料采用不同成分的NiCrBSi-WC合金粉末,粒径为50μm~80μm,WC 添加量分别为15%、25%、35%,NiCrBSi合金粉末的化学成分如表1所示。基体材料选择45钢,尺寸为Φ18 mm×35 mm。实验前将45钢用砂轮机打磨去除表面铁锈和氧化皮,然后用丙酮或无水乙醇清洗表面油污,并用电吹风吹干。

表1 NiCrBSi 合金粉末的化学成分Table 1 Chemical composition of NiCrBSi alloy powder

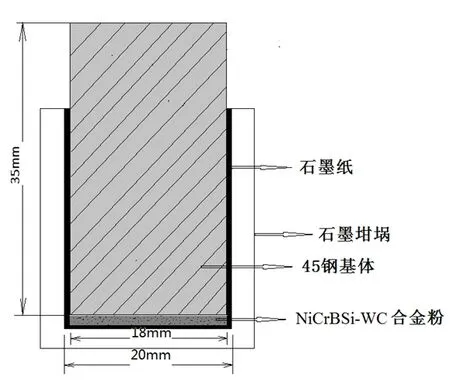

用电子天平称取一定量的NiCrBSi-WC合金粉末,加入质量分数为3%的PVB 粘结剂,混合均匀后刷涂在45 钢基体表面,然后放入干燥箱中,在100℃温度下干燥8个小时。为了防止烧结过程中与涂层石墨坩埚发生粘结,在石墨坩埚的底部和侧面分别铺上一层石墨纸。然后将预置好涂层材料的45钢倒置入石墨模具中,利用45钢基体自身的压力促进烧结过程中涂层与基体的结合。实验原理如图1所示。烧结熔覆实验在SX2-6-13 型箱式电阻炉中进行,烧结工艺参数选择如下:先加热至450℃保温30 min,进行排胶处理;然后加热至烧结温度1 050℃,保温30 min;随炉冷却到600℃后出炉空冷。

图1 实验原理示意图Fig.1 Schematic diagram of experimental principle

采用D/Max-2500/PC型X-射线衍射仪分析不同成分复合材料涂层的物相组成,采用Cu 靶的Kα 射线,衍射角度为10°~90°。采用Lab1 型蔡司金相显微镜观察并拍摄复合材料涂层的微观形貌。采用HVS-1000 型数字显微硬度仪测量复合材料涂层和45 钢基体的微观硬度值,施加载荷为0.49 N,加载时间为10 s。

2 结果与分析

2.1 涂层物相分析

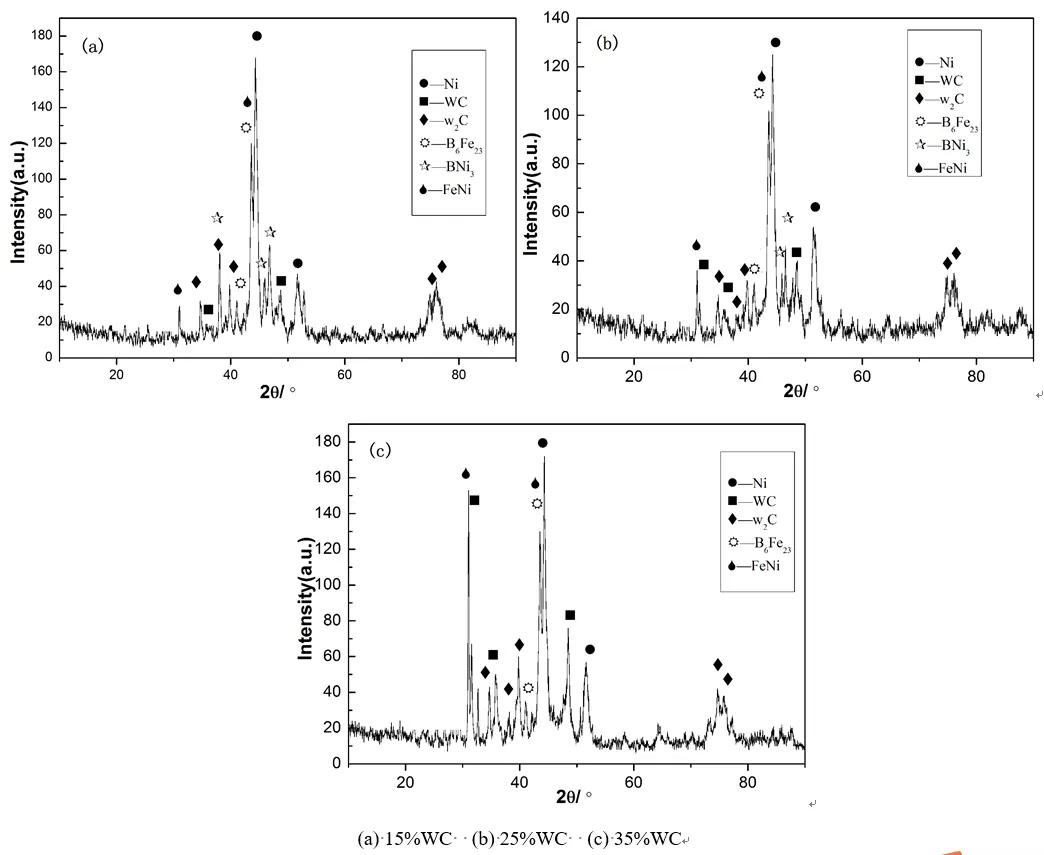

图2分别为不同成分复合材料涂层的X射线衍射图谱。通过XRD 分析结果可知,WC 添加量为15%和25%时,镍基复合材料涂层中除了γ-Ni基固溶体以外,基体上都还分布着WC、W2C、B6Fe23、BNi3硬质相,以及FeNi共晶化合物。随着WC 添加量增加到35%,BNi3消失,涂层中WC 和W2C含量显著增加。这些硬质相能够起到弥散强化的作用,可以显著提高涂层的强度和硬度。

图2 不同成分复合材料涂层X 射线衍射图谱Fig.2 X-ray diffraction of composite coatings with different composition

2.2 涂层微观形貌

不同成分复合材料涂层的微观形貌如图3 所示。由图可以看出,1)当WC 添加量为15%时,由于原材料粉末中NiCrBSi自熔合金所占比例较大,烧结过程中形成液相量较多,液相可以充分地包围少量的WC等硬质相颗粒,合金粉末烧结充分,涂层组织均匀致密,如图3 的a 和b 所示。2)当WC 添加量为25%时,涂层组织为小颗粒状硬质相均匀弥散分布在镍基固溶体中,涂层孔隙率低,致密度较高,WC等硬质相颗粒相较WC添加量为15%时显著增多。该成分的合金粉末中在烧结过程中依然能够形成充足的液相量包裹WC等硬质相颗粒、填补孔洞,使得颗粒相与基体之间结合良好,如图3的c和d所示。3)当WC添加量为35%时,分布在镍基固溶体上的WC等硬质相数量显著增多,烧结过程中形成的液相量则大幅度减少,无法完全包裹颗粒相,不能充分填充颗粒间的裂纹和孔洞,部分颗粒相甚至从基体中脱落。因此,复合材料涂层孔隙率较高,致密度低,涂层质量较差,如图3 的e和f所示。

图3 不同成分复合材料涂层微观形貌Fig.3 Micro-morphology of composite coatings with different composition

2.3 涂层界面形貌

不同成分复合材料涂层界面形貌如图4 所示。由图可知,不同成分复合材料涂层与45 钢基体在界面处均存在明显的过渡区。界面附近硬质相颗粒数量较少,远离界面处硬质相颗粒则明显增多,说明合金元素在界面附近发生了扩散,复合材料涂层与基体之间形成了良好的冶金结合。1)当WC 添加量为15%和25%时,复合材料涂层与45 钢基体之间结合效果较好,界面附近只有极少量的微小孔洞,且涂层致密度高,这为提高涂层的耐磨、耐蚀等性能奠定了良好的基础。2)当WC 添加量为35%时,复合材料涂层与45钢基体结合效果较差,界面附近可以观察到较多数量的孔洞和裂纹,且涂层致密度差。

图4 不同成分复合材料涂层界面形貌Fig.4 Interface morphology of composite coatings with different composition

2.4 涂层硬度分析

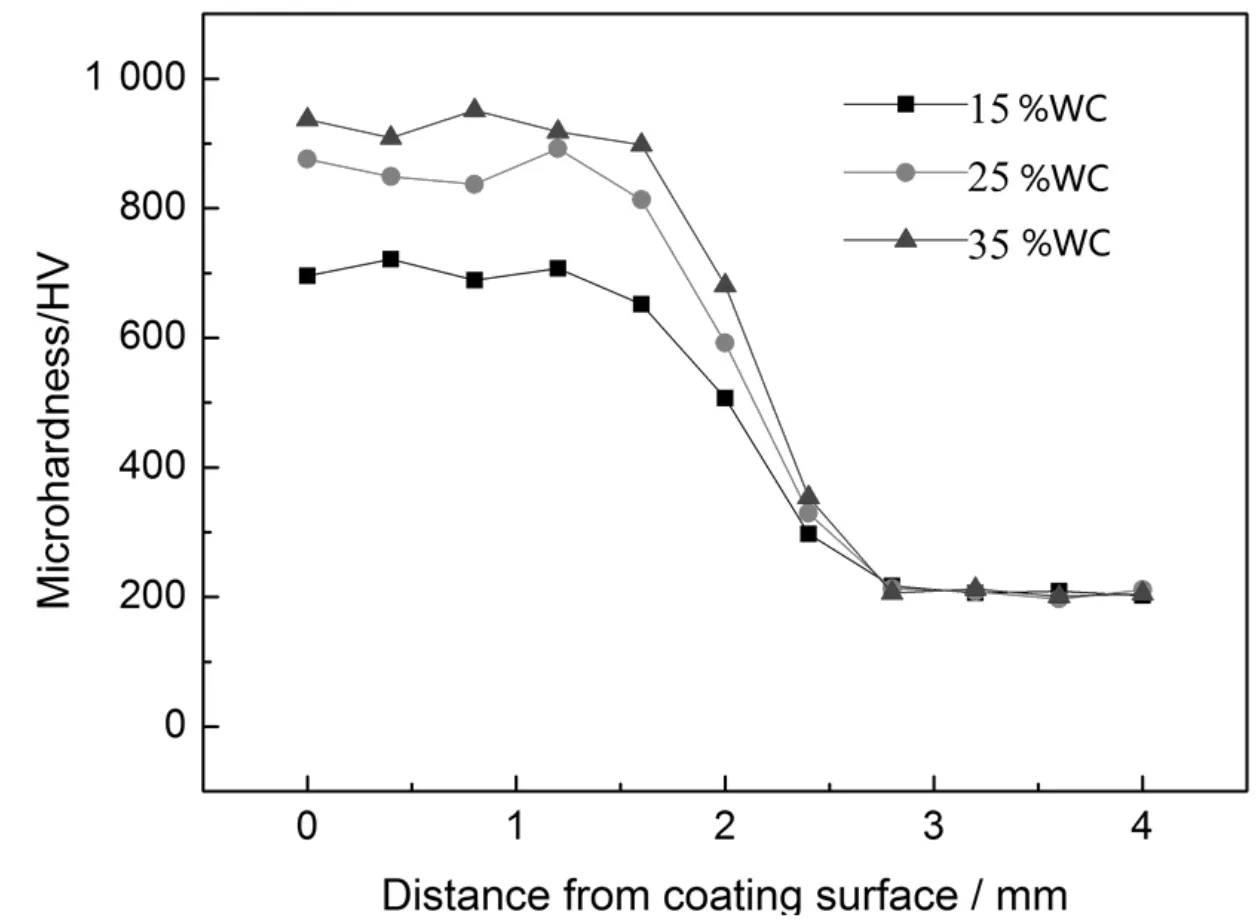

基体材料45钢正火态的微观硬度为208 HV,当表面结合镍基复合材料涂层后,材料表面的硬度得到显著提高,远远高于45钢基体硬度值。不同成分复合材料涂层剖面的微观硬度分布如图5所示。由图可知,涂层剖面微观硬度由表及里呈梯度分布,由表层的高硬度逐渐下降到45 钢基体硬度值。复合材料涂层的微观硬度随着WC 的添加量的增加而增加。WC添加量为15%时,复合材料涂层微观硬度值约为707 HV;WC添加量为25%时,涂层微观硬度值增加至大约856 HV。WC 添加量继续增加,涂层硬度变化不大,WC添加量为35%时,涂层微观硬度值最高,约为921 HV。

图5 不同成分复合材料涂层剖面微观硬度分布Fig.5 Microhardness distribution on cross section of composite coatings with different composition

随着WC 添加量由15%增加到25%,镍基复合材料涂层中WC 及W2C 等硬质相含量增多,起到了进一步提高基体硬度的作用。而当WC 添加量达到或超过35%时,由于原材料粉末中NiCrBSi自熔合金所占比例降低,烧结过程中形成的液相量减少,无法充分包裹WC、W2C 及其他硬质相颗粒,造成合金致密度下降,孔隙率提高,组织结构疏松多孔,涂层硬度表现出上升减缓的趋势。

3 结论

1)WC 添加量为15%和25%时,镍基复合材料涂层中除了γ-Ni固溶体以外,基体上还分布着WC、W2C、B6Fe23、BNi3等硬质相,还有FeNi 共晶化合物。随着WC 添加量增加,涂层中WC和W2C含量显著增加。

2)当WC 添加量为15%和25%时,涂层中硬质相呈颗粒状均匀弥散分布在镍基固溶体中,涂层孔隙率低,组织致密度高,界面结合效果较好;当WC 添加量为35%时,涂层孔隙率高,致密度低,涂层质量较差,界面附近可以观察到较多数量的孔洞。

3)涂层剖面微观硬度由表及里呈梯度下降趋势,涂层硬度随着WC 添加量的增加而增加。当WC 添加量为35%时,由于致密度降低,涂层硬度表现出上升减缓的趋势,此时涂层硬度最高,为921 HV。