蜗壳通道面积对离心压气机性能的影响

李潇宇,汪陈芳,2,王智鑫,加少坤,汪律辰

(1.合肥工业大学 汽车与交通工程学院,安徽 合肥 230009;2.玉柴联合动力股份有限公司,安徽 芜湖 241080)

0 引 言

氢燃料电池具有“零排放”、能量转换效率高、噪音低等优势,是未来理想的车用动力源之一[1]。增压技术可提升氢燃料电池效率和功率密度,并可以改善燃料电池的水平衡性能,是燃料电池关键技术之一[2]。离心压气机具有结构紧凑、成本低、可靠性高等优势[3],使用电机带动离心压气机的增压技术在燃料电池增压领域具有良好的应用前景[4]。但是普通车用增压器转速较高,使用超高速电机驱动会带来成本高、可靠性差等问题[5],因而燃料电池的增压系统需要开发一种专用的低比转速离心压气机[6]。

为了提高压气机稳定工作范围和效率,研究人员做了大量蜗壳对传统高转速增压器压气机性能的影响研究。例如,文献[7]将蜗壳的非对称性对压气机性能的影响进行了分离,证明了蜗壳不对称对压缩机稳定性的影响与转速和压比有关;文献[8]研究了蜗壳畸变对涡轮增压器用离心压气机性能的影响;文献[9]做了基于蜗壳引起的周向流动畸变的离心压缩机性能分析;文献[10]研究了蜗壳舌部形状对内部流动以及压气机的影响;文献[11]探究了蜗壳面径比A/R对离心式压气机性能的影响。研究者们通过对各个影响因素细致的分析,从而改进压气机的性能。

蜗壳对传统高转速增压器压气机性能影响的研究具有重要的启示意义,有必要开展蜗壳对低比转速离心压气机性能影响的研究及其流动机理的探索。因此,为了促进电动增压器用低比转速离心压气机的工程应用,本文采用叶轮机械仿真软件NUMECA FINE/Open对装配不同蜗壳的离心式压气机进行数值模拟,探究蜗壳通道面积对离心压气机性能的影响,并进行内部流动分析。

1 数值方法

1.1 研究对象

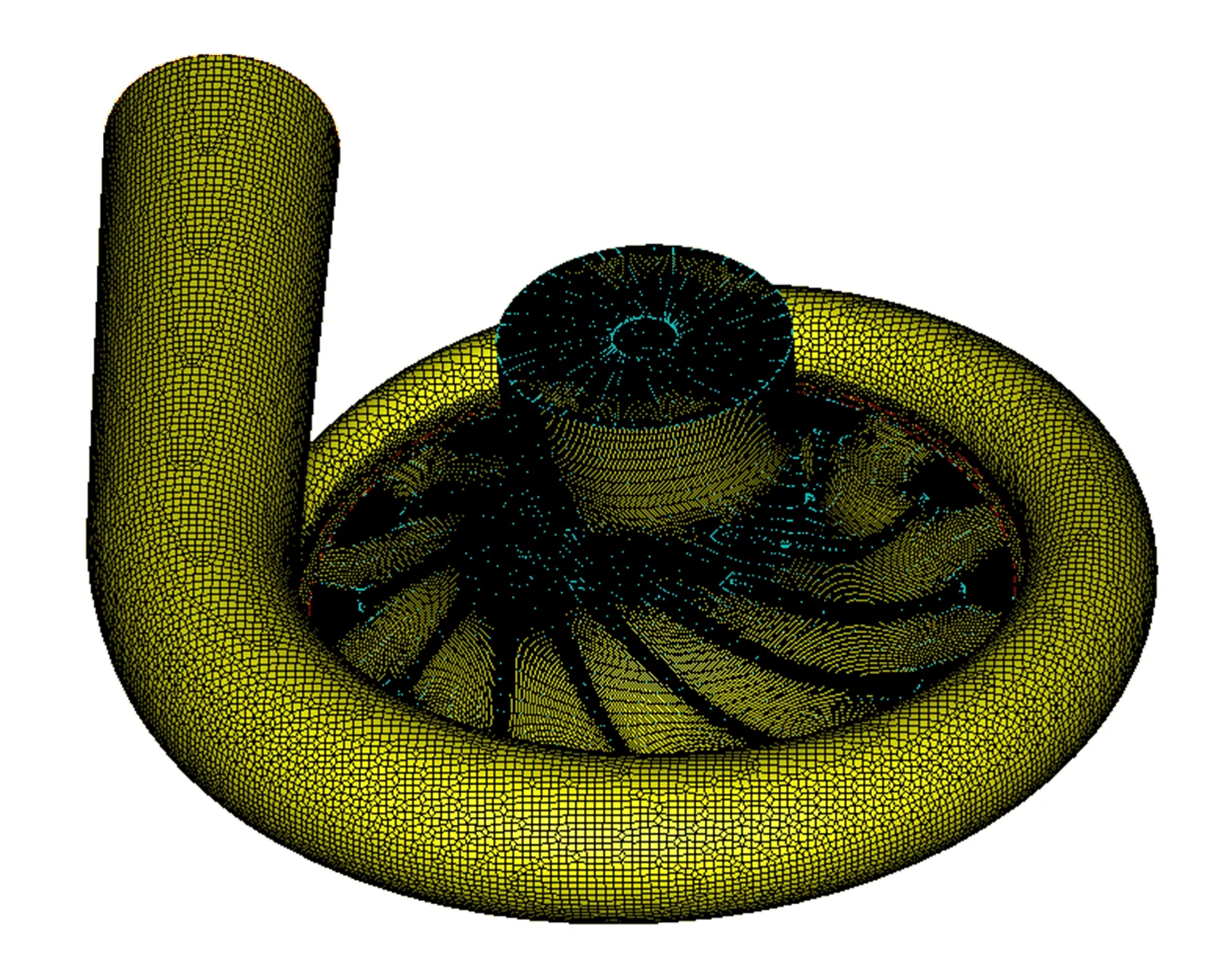

本文的研究对象是一台由高速电机驱动的低比转速离心压气机,其主要结构为叶轮和蜗壳。叶轮与电机同轴连接,由电动机驱动。该离心压气机的主要设计参数见表1所列。本文所选型的离心压气机结构如图1所示。

图1 离心压气机剖面图

表1 离心压气机主要设计参数

离心压气机的蜗壳通道截面是逐渐变化的,各截面形状相同,数值大小不同。本文所研究的蜗壳通道的截面及其结构如图2所示,蜗壳通道模型按角度被划分为12个部分。不同截面的半径R不同,R的大小随圆周角增加而增加。

图2 蜗壳通道截面及其结构示意图

为了探索蜗壳通道面积对离心压气机性能的影响,在保持蜗壳通道内圆直径D、扩压器宽度B和蜗壳出口管段长度L一致的基础上,构建了5种不同的蜗壳通道,各种蜗壳通道截面半径R′是与其对应圆周角的原蜗壳截面半径R的k倍(k分别为0.9、1.0、1.1、1.2、1.3)。分别将不同通道面积的蜗壳模型与同一叶轮相连接,采用相同的数值方法进行性能仿真计算。

1.2 数值模型

网格由2个部分组成,叶轮网格是利用NUMECA软件的Auto Grid模块来划分的。蜗壳通道采用NUMECA HEXPRESS软件生成网格,并与叶轮网格连接。叶轮和蜗壳通道2个部分的网格如图3所示。

图3 蜗壳通道及叶轮网格模型

求解的控制方程为可压缩的Navier-Stokes方程,湍流模型采用对叶轮机械适应性较好的Spalart-Allmaras模型,转静子面设定选用上下游周期性一致(轴流+离心)的处理方式。离心压气机进口给定自适应的进气条件,温度为常温,压力为101.325 kPa。出口边界条件先给定静压,再逐渐提高静压,当效率无法增加时保证静压不变,逐渐减小流量。轮毂及叶片表面是无滑移固壁边界,轮盖是静止的固壁边界,转子通道前、后区域是周期性边界[3]。

叶轮及蜗壳的网格独立性验证如图4所示。由图4a可知,当网格数大于250×104后,随网格数增大,压气机的压比和效率并不会发生变化。由图4b可知,蜗壳通道的最低网格数应为30×104。为了降低计算结果的误差,本文叶轮网格数目约为400×104,生成的蜗壳通道模型网格数均在5×104左右。通过对网格质量要求的正交性和延展比进行对比,以及最大长宽比的限制,本文使用的所有网格均符合模拟的精度要求。本文采用的数值计算方法在离心压气机领域广泛应用,并经过了大量试验检验。例如文献[8-9]使用了同一方法,可以准确预测压气机性能的变化趋势。

压气机的稳定工作范围由堵塞流量(最大流量)和喘振流量(最小流量)界定,定义为:

(1)

其中:mchoke为堵塞流量;msurge为喘振流量。本文对喘振点的确认是在计算中不断减小流量,直到数值计算过程不能进行为止,完成计算的最小流量处即为喘振点。本文中的低比速离心压气机在设计转速60 000 r/min下,近堵塞工况的流量为0.21 kg/s,近喘振工况的流量为0.06 kg/s。

2 研究结果分析

2.1 总体性能

不同类型的蜗壳模型在40 000 r/min和60 000 r/min转速下的效率和压比随流量变化的曲线如图5所示。从图5可以看出,无论低比速离心压气机转速高低,蜗壳通道截面积变化对离心压气机的效率和压比均影响明显。随着压气机蜗壳通道截面增大,压气机喘振线及堵塞线均朝流量增加的方向移动(反之移动方向相反),此外堵塞线的偏移量比喘振线大;压气机的效率和压比在近喘振工况有所降低,而近堵塞工况效率和压比都有较大幅度的提高。

设计转速下不同蜗壳模型的低比速压气机在不同工况下的效率、压比和稳定工作范围见表2所列。蜗壳通道截面积缩小为原型0.9倍时,压气机稳定工作范围减小2.26%。近堵塞工况压气机效率减小9.99%,压比降低4.24%。若蜗壳通道截面积增大为原型的1.2倍时,压气机稳定工作范围增大2.1%。近堵塞工况压气机效率增加4.64%,压比升高2.12%。因此蜗壳通道面积的大小对低比速离心压气机的性能影响比较明显,适当增加蜗壳通道面积所带来的优势大于其所带来的不足。改变压气机蜗壳的通道截面大小,可以改变离心压气机的特性曲线,调整低比速离心压气机的稳定运行区域。

2.2 流场分析

不同通道面积的蜗壳近堵塞点静压云图如图6所示。由6可知,当蜗壳通道面积为原型的0.9倍时,蜗壳的静压畸变大,在300°~360°位置静压明显较低,较低的蜗壳通道压力会影响对应的叶轮通道内的流动。而随着蜗壳通道面积的增加,蜗壳的静压畸变变小。当达到1.2倍时,静压分布已经比较均匀,蜗壳内气流流动也变得稳定。

图6 不同蜗壳模型近堵塞点静压云图

蜗壳通道模型所对应的叶轮在设计转速下、90%叶高截面时,近堵塞工况的相对马赫数分布如图7所示。

图7 不同蜗壳模型近堵塞点时叶轮的相对马赫数

当蜗壳通道截面减小为0.9倍时,在叶轮临近蜗舌的分流叶片前缘两侧有较高的相对马赫数区域,部分叶轮通道出现超声速区域。随着蜗壳通道截面的增加,该区域逐渐消失,在叶轮通道内的能量损失明显减小,在原本相对马赫数较低的位置,其相对马赫数有一定的升高,各通道的相对马赫数分布变得均匀。

不同类型的蜗壳通道模型在设计转速下近喘振工况的静压分布如图8所示。从图8可以看出,在近喘振点的不同蜗壳模型的高静压区与低静压区的位置分布情况基本相同,各通道差距并不明显。当蜗壳通道面积为原型的1.2倍时,蜗壳的压力畸变在0°~60°位置稍有增大。

图8 不同蜗壳模型近喘振点静压云图

不同类型的蜗壳通道模型所对应的叶轮在设计转速下、90%叶高截面时,近喘振工况的相对马赫数分布如图9所示。

图9 不同蜗壳模型近喘振点马赫数和流线图

图9中加入了气体在该截面的流线。从图9可以看出,叶轮在蜗壳模型的240°~300°位置的流动差异较大。原型蜗壳通道所对应的叶轮在分流叶片两侧的通道均存在回流现象。而当蜗壳通道面积减小为0.9倍后仅分流叶片压力面的通道存在回流现象,并且回流涡区域减小。当蜗壳通道面积增加为1.2倍后,分流叶片2侧的2个通道和主叶片吸力面的通道都出现回流现象,回流涡区域增加。蜗壳通道面积的减少改善了叶轮内的回流现象,优化了近喘振点叶轮通道内的流动,而蜗壳通道面积的增加使得叶轮通道内的回流现象更加严重。

3 结 论

通过对不同大小的蜗壳通道进行数值计算以及流动分析,得出以下结论:

(1) 在所研究的蜗壳通道面积变化范围内,蜗壳通道面积增加,压气机近堵塞工况效率和压比有较大幅度的提高,堵塞流量增大;近喘振工况效率和压比小幅降低,喘振流量小幅度增加;整体来看,离心压气机的稳定工作范围有所增加。

(2) 蜗壳通道面积较小时,近堵塞工况蜗壳内流场静压畸变剧烈,导致压气机内部流动呈现出强烈的非对称性,部分叶片通道出现超音速区,从而降低了压气机的喘振流量。蜗壳通道面积的增加,可以缓解叶轮通道内流动的非对称性,改善压气机整体性能。

(3) 随者蜗壳通道面积的增加,离心压气机近喘振工况下静压畸变增大,叶尖低能流体区范围增大,回流横跨多个流道,严重影响了多个流道性能,导致压气机效率、压比均有所降低。