基于小口径弹的硅基MEMS安全系统设计

孙毅,娄文忠,冯恒振,郑学均

(1.北京理工大学 机电学院,北京 100081;2.北京理工大学 重庆创新中心,重庆 401120;3.重庆长安工业集团有限责任公司,重庆 401120)

MEMS系统具有微型化、集成化、可大批量生产、成本低廉的特点,尤其适合在引信中应用,为推动引信小型化和智能化提供了技术支撑[1-2]. MEMS系统具有尺寸小、重量轻、性能可靠的特点,因此美国等工业发达国家高度重视其在引信系统中的应用研究. MEMS技术应用于引信中的一个重要方向就是MEMS安全系统[3]. 相比非MEMS安全系统,MEMS安全系统具有体积小、重量轻和作用可靠等优点,从而大大减小了安全系统的结构尺寸,有利于提供足够的空间以满足引信增加新功能的需求. 因此,MEMS安全系统已成为新的研究热点[4]. 其主要设计思想是,MEMS安全系统模块化设计,材料选用镍基或者铜基,采用LIGA或UV-LIGA工艺,可实现部分功能模块的集成加工. MEMS安全系统的另一种设计思路则是机械、电子及火工品技术的一体化高密度集成,基于硅材料,采用DRIE或者SOI工艺,可实现MEMS安全系统整体的一体化加工. 近年来国内的MEMS安全系统发展比较迅速,许多单位都在探索既符合MEMS工艺又满足引信传爆和安全性设计准则的结构[5-7]. 国内在LIGA、UV-LIGA、DRIE等设计工艺以及MEMS安全系统的研究方法上起步晚,DRIE、SOI等工艺以及微装配技术基础薄弱,导致加工成本高、周期长,制约了国内硅基MEMS安全系统与非硅MEMS安全系统的批量应用. 因此,随着国内MEMS加工技术、集成电路技术、微装配技术以及材料制备与特征研究瓶颈的突破,逐步应用硅基与非硅MEMS安全系统是引信发展的一个必然趋势. 文中依据小口径弹药的发射环境及勤务处理环境,设计了具有弹道环境阈值判定机构的MEMS引信,以满足各类弹药的需求.

1 硅基MEMS安全系统设计

硅基MEMS安全系统整体结构如图1所示. 其MEMS安全系统整体尺寸为10 mm×10 mm×0.4 mm. 安全系统设计的依据为小口径弹所受弹道环境力,主要包括弹药发射时的后坐力和弹药旋转时的离心力. 硅基MEMS安全系统的简要工作原理如下:在弹药的发射状态下,硅基MEMS安全系统在后坐过载的作用下,后坐保险机构的后坐滑块克服后坐MEMS弹簧迅速滑至底部并被后坐闭锁机构锁死在底部,从而解除对隔爆滑块的约束.

当弹药出膛后,由于小口径弹的旋转,并持续一定时间,安全系统的隔爆滑块绕旋转轴旋转产生离心力,其中隔爆滑块中心距离旋转轴距离为r≈5 mm,离心力大于硅基MEMS弹簧与离心阈值机构的最大断裂强度,弹簧与离心阈值机构断裂,隔爆滑块在离心力的驱动下运动,最终实现安全系统解除保险,MEMS安全系统处于待发状态. 另外,为了提高设计效率,缩短研究周期,因此本节在保证质量和结构的惯性力与原始结构基本一致的条件下,对阈值判定机构进行了合理的简化. 其中,简化的阈值判定机构,其核心部件主要包括隔爆滑块,连接节点和框架. 本方案可一体化加工,尺寸微小,易于批量生产,成本低. 硅基MEMS安全系统主要包括基板、后坐保险机构、隔爆滑块、硅基MEMS弹簧机构、离心阈值机构、传爆孔和闭锁机构.

图1 MEMS安全系统的整体结构布局Fig.1 Overall structural layout of MEMS safety and arming device

硅基MEMS弹簧如图2所示,MEMS弹簧横截面为正方形,边长为d≈50 μm;根据设计,隔爆滑块的体积约为

VHK=5×5×0.3=7.5 mm3

(1)

mHK=ρV

(2)

图2 硅基MEMS弹簧结构图Fig.2 Silicon MEMS spring structure diagram

其中,弹丸最大旋转速度达到n=50 000 r/min;而

ω=2πn

(3)

F=mHKω2r

(4)

计算得到硅基MEMS弹簧所受离心力F≈2.35 N;硅基MEMS弹簧横截面所受压强为P弹簧=F/d2=940 MPa,远远大于硅的断裂强度140 MPa ,因此硅基MEMS弹簧在弹药出膛后是完全可以可靠解保的.

图3所示的离心阈值机构,属于对称结构,当受到离心加速度过载时,所以只需要分析一侧的受力情况即可.

图3 MEMS安全系统后座保险机构结构图Fig.3 MEMS safety and arming device setback force insurance structure

假设施加的加速度为a,则离心力为F=ma,其中,单个连接节点承受的力为

F1=F/4=ma/4

(5)

单个连接节点的结构尺寸如图3(a)所示,其中梁的跨度为L;L1为两个圆弧的圆心距梁根部的距离;梁的最小截面处宽度为B;连接节点中圆弧的端点与基板(离心滑块)之间的梁的平均宽度为D,主要受两圆弧半径R1和R2的影响.

由图3(b)所示的连接节点的受力分析可以发现,这是一个变截面梁的平面应力问题. 假设梁的不同截面处的宽度为B(x),连接节点的应力分量的微分方程为

(6)

基于图3(b)所示的连接节点的受力分析,并根据连接节点与基板和离心滑块连接处的力矩平衡条件,其边界条件为

(7)

结合式(6)和式(7),连接节点在不同位置所受的弯曲应力以及剪切应力可以表达为

(8)

文中,L=2L1=0.13 mm,B=0.015 mm,D=0.045 mm,l=0.035 mm,R=0.042 mm,离心滑块的质量mHK=ρV. 另外,单晶硅的屈服强度σs=726 MPa,由此可求得当σs=726 MPa时,节点在不同离散坐标点处发生屈服失效所需加速度a的临界值,其发生屈服失效所需的临界加速度为a1=523.2 km/s2.

本节主要通过对比分析参数化连接节点发生断裂时所需的临界过载值的方式,对影响离心阈值机构可靠性解保的主要参数进行了探索性研究. 首先,针对连接节点参数化设计方案,建立对应阈值判定结构的参数化仿真模型. 其次,根据理论计算结果,将a=523.2 m/s2作为加载条件对参数化的连接节点进行初步的仿真研究.

为获得各个参数化连接节点发生断裂时承受的临界过载值,文中以52 320g为初始值,100g为步长分别对其进行了仿真计算,同时,基于理论计算公式分别对其进行了理论计算. 由此,通过理论和仿真计算,并对各参数化连接节点发生断裂时所需的临界断裂g(g=10 m/s2)值进行总结,可以得到如图4所示的对比分析图.

对图4中参数化阈值判定机构连接节点临界断裂g值的理论和仿真计算结果进行对比分析,可以得到如下结论:

① 对于阈值判定机构的初始结构,其临界断裂g值的理论计算结果和仿真计算结果分别为52 320g和51 500g;

② 理论结果均比仿真结果高,是因为在理论计算中考虑的完全是静态的,忽略了可能存在的速度影响,同时,在仿真计算中,由于建模时网格的存在而增加了模型的间隙,从而导致了仿真模型的强度略低于实际模型的强度;

图4 参数化连接节点临界断裂g值的理论和仿真计算结果对比图Fig.4 Comparison of the theoretical and simulation results of the critical fracture g value of the parametric joint

③ 参数化连接节点临界断裂g值的理论结果和仿真结果具有较高的吻合度,其误差均小于5%;

④ 对于参数化连接节点的断裂g值,其理论和仿真计算结果均呈现出随参数R1和R2的增加而递减,随参数B的增加而递增以及随L1的增加而基本维持不变的趋势. 其中,参数R1和R2对连接节点断裂g值的影响情况基本一致,且参数B是影响连接节点断裂g值的最主要因素.

2 MEMS安全系统的加工

本研究中硅基MEMS安全系统采用成熟的MEMS加工工艺实现器件加工,图5描述了硅基MEMS安全系统及相关模块的微机械加工过程.

图5 硅基MEMS安全系统加工工艺过程Fig.5 Silicon-based MEMS safety&arming device processing process

它主要包括中部的硅基MEMS安全系统以及器件的封装. 具体的加工工艺流程如下:

① 备片. 采用电阻率为2~4 Ω·cm,400 μm厚的4英寸高阻硅片为基片;

② 物理气相沉积(PVD). 背面溅射Al层,厚度为300~350 nm,作用是硬掩模;

③ 物理气相沉积(PVD). 正面溅射Al层,厚度为300~350 nm,作用是硬掩模;

④ 结构光刻. 结构图形化;

⑤ 腐蚀铝. 正面铝图形化,与光刻胶形成复合掩膜,DRIE刻蚀. 将硅层图形化;

⑥ 去胶. 浓硫酸+双氧水彻底清洁硅片表面;

⑦ 备片. 采用300 μm厚的玻璃片为基片;

⑧ BCB光刻. BCB图形化;

⑨ BCB键合. 将已经光刻的BCB与图形化的硅层键合在一起.

3 测 试

结合前文阈值判定机构的参数化设计方案,对阈值判定机构进行批量加工并进行相应的试验研究. 其中,基于MEMS安全系统的可靠性设计原则,本节主要对阈值判定机构进行两类试验,其具体的试验内容如表1所示.

表1 阀值判定机构的试验方案及试验内容

为验证阈值判定机构在运输过程中发生意外跌落时的可靠性,文中采用如图7所示的本实验室自主研发的具有阈值可调、重复性好、精度高的霍普金森冲击系统对阈值判定机构进行试验研究,该系统主要由气压发射装置发射子弹撞击压杆产生过载,产生的冲击过载最高可达105g.

图7 冲击试验的试验平台Fig.7 Test platform

通过调节通入气缸的气体压力,实现对发射过载的控制. 另外,针对本次的试验内容,本实验室还设计了相应的微试样的安装固定机构,以满足MEMS安全系统快速测试的需求.

由前文所述的跌落过载曲线可知,跌落过载的峰值为12 000g,为留有一定的余量,因此此处施加峰值在12 000g~20 000g范围内的冲击过载对初始阈值判定机构进行试验研究. 其中,对于每个设定的冲击过载峰值,本文均采用4个微试样进行重复性的试验. 基于此,对试验结果进行分析总结,可得到如表2所示的试验结果.

表2 阈值判定机构在跌落过载下的断裂情况

由表2可以发现,当施加12 000g~20 000g范围内的峰值过载时,阈值判定机构的所有样品均未发生断裂失效,因而,可以判定阈值判定机构在发生意外跌落时不会出现意外解保的情况,其设计满足MEMS安全系统可靠性的设计要求.

另外,为了验证连接节点临界断裂g值的理论和仿真计算结果的准确性,文中采用的高速离心机和对应的试验工装对参数化的阈值判定机构进行了试验研究. 其中,离心机最大转速可达30 kr/min,试验工装上阈值判定机构安装位置的偏心距为90 mm,由此计算可得,离心机所能提供的最大离心过载可达88 826g.

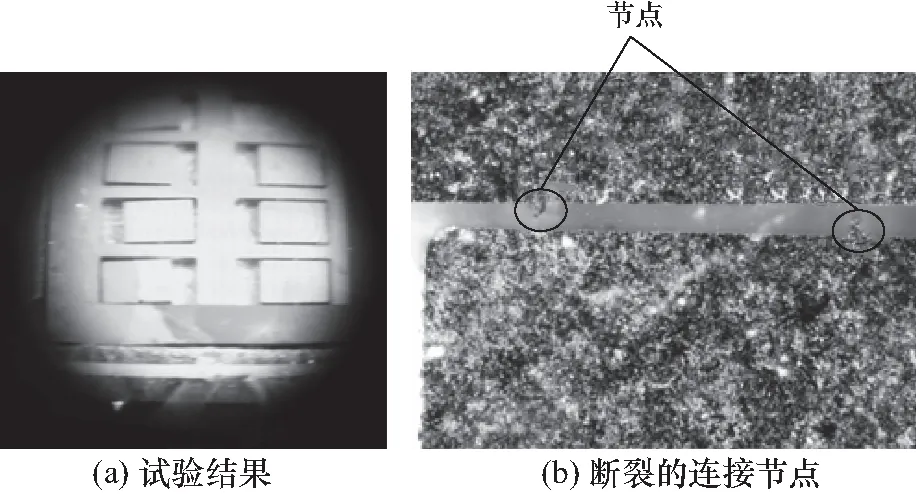

基于前文中参数化阈值判定机构的理论和仿真分析,为留有一定的余量,此处以30 000g的离心过载作为初始值,并以400g作为控制步长,分别对不同参数化阈值判定机构进行4组重复性的试验,以探索参数化连接节点的断裂g值. 其中,参数化阈值判定机构的一组试验结果的电镜图如图7所示.

图7 参数化阈值判定机构的试验结果Fig.7 Test results of parameterized threshold-value judging mechanism

对每个参数化连接节点重复性的试验结果进行总结可以发现,相同加工批次、同种设计参数的连接节点临界断裂g值具有较大的离散性,说明硅的材料特性具有一定的离散性,在设计中应该予以考虑. 另外,对试验结果取平均值,并结合理论和仿真计算结果,可以得到参数化连接节点的理论计算值、仿真计算值和试验平均值的对比分析结果,如图8所示.

由图8可知,对于连接节点的初始结构,其临界断裂g值的理论计算结果、仿真计算结果和试验结果分别为:52 320g、51 500g和53 700g,因此,可以认为所设计的阈值判定机构在53 700g的离心过载下能够可靠的解保. 由此可以发现,对于35 mm口径弹药,若能满足MEMS安全系统离心滑块的质心距弹轴的距离不小于8.7 mm,且弹丸的壁厚不超过4.8 mm时,那么所设计的阈值判定机构则可以应用到35 mm口径弹药的应用平台上. 另外,所设计的阈值判定机构也适用于能够提供不小于53 700g离心过载的其他武器平台. 另外,由图8所示的参数化连接节点临界断裂g值的研究结果的对比分析曲线,可以得到如下的结论:

图8 参数化阈值判定机构的分析结果Fig.8 The analysis results of parameterized threshold-value judging mechanism

① 参数化连接节点临界断裂g值的试验结果的平均值均高于理论和仿真计算结果. 其可能是理论计算和仿真分析中没有考虑到试验中存在的摩擦和气体阻尼引起的;

② 相同结构参数下,理论计算、仿真分析与试验结果具有较高的吻合度,且其之间的误差均小于10%. 因此,可知,理论和仿真分析方法是准确的、可靠的,为节省设计周期和成本,可以通过理论结合仿真的分析方法进行初期的优化设计.

③ 在不同的结构参数下,连接节点临界断裂g值的理论计算、仿真分析和试验结果随参数的变化基本呈现一致的变化规律. 由此可知,结构参数R1、R2、B和L1对连接节点临界断裂g值影响的理论和仿真分析是准确的,那么在后续的结构优化设计中需要对参数B进行重点考虑.

4 结束语

文中针对小口径弹药MEMS安全系统的应用需求,结合小口径弹药的弹道环境,建立硅基MEMS安全系统及其对环境状态敏感的阈值判定机构模型;通过理论计算和动力学仿真完成结构设计及优化;结合MEMS加工工艺完成器件加工;最终,通过地面模拟试验完成MEMS安全系统性能测试,以满足小口径弹药对安全系统的批量化、高可靠的需求.