湿法磷酸净化副产萃余酸脱镁技术研究

吴邦文,蒋世国,田仁道,崔 艳

(瓮福(集团)有限责任公司 瓮福化工公司,贵州 福泉 550501)

萃余酸是指湿法磷酸萃取净化之后剩余的磷酸,主要用于生产磷酸一铵(MAP)、磷酸二铵(DAP)、工业级磷酸氢二钠(DSHP)、重过磷酸钙、磷酸氢钙等[1-8]。然而,萃余酸因富集了较多的金属杂质(特别是Mg2+)[9-10],严重影响了其后续综合利用。为提高萃余酸的综合利用价值,镁离子的去除显得尤为重要。

目前,瓮福(集团)有限责任公司(以下简称公司)100万t/a湿法磷酸净化(PPA)装置,副产萃余酸P2O550万t/a(根据公司战略规划,按50%净化率计算)。结合化工园区原料及产品情况,认为硫酸是一种较为经济的脱镁剂。本研究采用浓硫酸脱除萃余酸中镁,探讨萃余酸脱镁过程中物料比、反应温度和反应时间对脱镁效果的影响,旨在为萃余酸的回收利用提供有效的净化工艺,为公司转型发展提供技术支持。

1 实验部分

1.1 主要仪器及材料

仪器:恒温水浴锅,分析天平,电感耦合等离子体发射光谱仪(ICP),搅拌器,微孔过滤器,空压机,蠕动泵。

实验材料及试剂:萃余酸(w(H3PO4)60%),来自公司净化湿法磷酸生产装置;浓硫酸(w(H2SO4)98%),来自公司硫酸生产装置;镁标准溶液,购于广州分析测试中心科力技术开发公司。

1.2 实验方法

称取一定量的萃余酸置于烧杯中,放置于恒温水浴锅中恒温加热,设置固定转速(250 r/min)对萃余酸进行搅拌;按比例称取一定量的浓硫酸(w(H2SO4)98%),根据反应时间,用蠕动泵连续均匀加入萃余酸中,待反应完成后,对反应液进行过滤;滤渣及滤液送至公司质量检测中心采用ICP进行镁含量分析。脱镁后萃余酸用来与磷矿反应生产磷酸。

2 结果与讨论

2.1 单因素实验

为验证浓硫酸脱除萃余酸中镁离子的可行性,开展单因素实验研究。

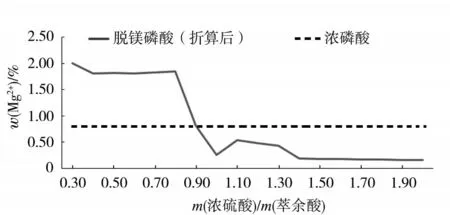

基于工厂生产实际,为方便萃余酸与公司湿法磷酸产品进行对比,并对萃余酸脱镁后的应用提供参考,以公司的湿法浓磷酸作为对照(浓磷酸w(P2O5)平均值为49.07%,w(Mg2+)平均值为0.8%)。萃余酸w(P2O5)为46%左右时,w(Mg2+)为2.9%。在反应温度为40℃、反应时间为1 h条件下,考察不同物料加入比例条件下的脱镁效果。所有实验数据均是将脱镁磷酸w(P2O5)折算成49.07%后进行镁离子含量分析,结果见图1。

图1 不同物料加入比例条件下脱镁磷酸中镁离子含量变化趋势

由图1可知,随着m(浓硫酸)/m(萃余酸)增大,脱镁磷酸中w(Mg2+)降低,当m(浓硫酸)/m(萃余酸)大于0.95时,折算后的脱镁磷酸中镁离子含量低于浓磷酸中镁离子含量。

m(浓硫酸)/m(萃余酸)>1.00以后,脱镁磷酸中镁离子含量逐渐趋于稳定;m(浓硫酸)/m(萃余酸)大于1.8时,随着浓硫酸加入比例的升高,脱镁磷酸中镁离子含量基本不变。

2.2 正交实验

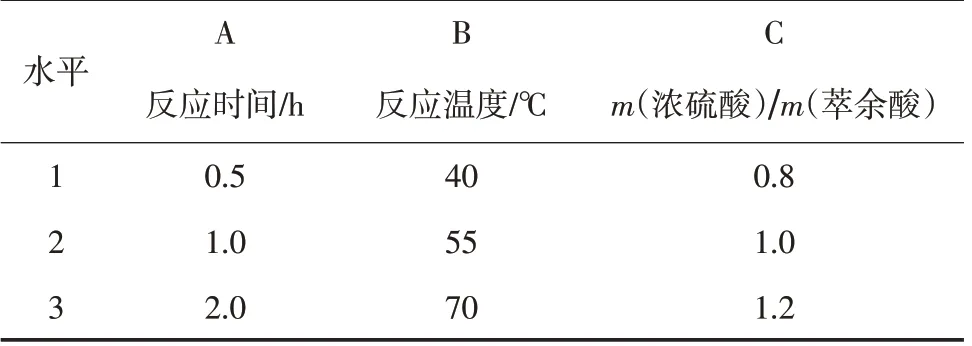

根据萃余酸的脱镁工艺,选择反应温度、反应时间及浓硫酸与萃余酸质量比3个因素,以L9(34)正交实验确定萃余酸脱镁的最佳工艺条件。正交实验因素水平详见表1。

表1 正交实验因素水平

1)极差分析

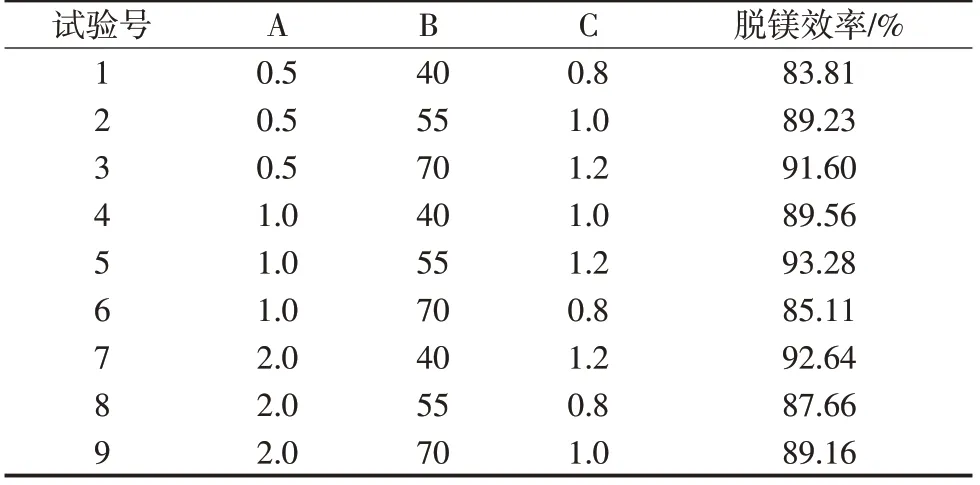

正交实验结果及极差分析分别见表2、表3。

表2 正交实验结果

由表3可以得出,极差RC>RA>RB,说明对实验结果影响的显著程度为:因素C(浓硫酸与萃余酸质量比)>因素A(反应时间)>因素B(反应温度)。

表3 实验结果极差分析

对于因素A(反应时间),均值A3>A2>A1,说明A3为因素A的优水平,即2 h为反应时间的优水平,随着反应时间继续延长,萃余酸镁脱除率逐渐升高,但升高较为缓慢。

对于因素B(反应温度),均值B3<B1<B2,说明在该组实验中,B2为因素B的优水平,即反应温度为55℃,并且随着反应温度的升高,萃余酸镁脱除率呈先升高后下降的趋势,但变化幅度较小。

对于因素C(浓硫酸与萃余酸质量比),均值C1<C2<C3,说明C3为因素C的优水平,随着浓硫酸与萃余酸质量比的增加,萃余酸镁脱除率呈上升趋势,当浓硫酸与萃余酸质量比为1.2时,萃余酸中的镁脱除率最高。

综合以上结论,该组实验优化水平组合为A3B2C3,即反应时间为2 h,反应温度为55℃,浓硫酸与萃余酸质量比为1.2。

2)方差分析

对实验结果进行方差分析,结果见表4。

表4 实验结果方差分析

由表4可以看出,3个因素水平下对脱镁效率影响均不显著,不必进行各因素水平间的多重比较,可从表3中选择平均数大的A3、B2、C3组合成最优水平。

2.3 实验结果验证

对最佳组合A3B2C3进行3次重复实验,结果见表5。从表5可以看出,在最佳工艺条件下对萃余酸进行脱镁,脱镁率较高且脱镁效果稳定,表明本工艺可应用在萃余酸回收利用过程中。

表5 优选组合3次平行实验结果 %

3 结语

湿法磷酸净化副产物萃余酸脱镁工艺的最佳工艺条件:m(浓硫酸)/m(萃余酸)为1.2,反应温度为55℃,反应时间为2 h,其中关键因素为m(浓硫酸)/m(萃余酸)。最佳条件下萃余酸脱镁效率可达到90%以上。本实验研究的萃余酸脱镁工艺不但解决了萃余酸中镁杂质的高效脱除问题,而且大幅度降低了萃余酸脱镁的成本,为萃余酸的循环利用提供了技术参考。