PVC/钙粉/木纤维复合材料铣削时的机床能量利用率

董伟航,胡勇,田广军,邱学海,郭晓磊*

(1. 南京林业大学材料科学与工程学院,南京 210037;2. 博深普锐高(上海)工具有限公司,上海 201316)

木塑复合材料(wood-plastic composite,WPC)是由木纤维/木粉和热塑性塑料混合制成的复合材料[1],广泛应用于家具制造业,如装饰板、栏杆、覆层、壁板以及窗户和门框等[2]。WPC具有极高的抗腐蚀能力,且制造成本低,是一种可回收的环保绿色材料[3],凭借优越的力学性能,WPC的使用率和市场份额都在逐渐增加[4]。在WPC铣削加工过程中,提高机床能量利用率能有效地降低生产成本,进一步提高机床节能减排的性能。因此,提高机床能量利用率是现今WPC铣削加工的主要研究方向之一[5]。目前,国内外学者已针对机床能量利用率做了一些研究,李小水等[6]对钻削时机床各种运行状态功率、钻削能耗和机床有效加工能效(η)进行了正交分析,发现较大的进给量与钻削速度能提高机床能量利用率。詹友基等[7]在磨削超细硬质合金时发现,机床有效加工能效随着砂轮线速度、工件进给速度和磨削深度的增大而增大,较大的工件进给速度和磨削深度可以提高机床能量利用率。Bhushan[8]认为通过优化切削速度、进给速度、切削深度和刀具直径,可以最大限度地延长刀具寿命并减少加工复合材料时的切削能耗,进而提高机床能量利用率。

在WPC铣削加工时,有学者通过降低刀具和加工材料的摩擦来降低机床加工时的能量损耗[9-12],而作为影响机床能量利用率和机床功率重要因素的铣削参数却鲜有报道,需进一步研究铣削参数对机床能量利用率和机床功率的影响规律。

笔者通过PVC/钙粉/木纤维复合材料铣削试验,研究了木塑复合材料铣削时的主轴转速(n)、铣削深度(h)、刀具前角(γ)和后刀面磨损(VB)对机床功率与机床有效加工能效的影响规律,并以最高机床有效加工能效为优化目标进行正交分析,得出最佳铣削参数,以期为WPC铣削加工时提高机床能量利用率和降低生产能耗提供理论依据。

1 机床能量利用率分析

1.1 铣削过程中的功率曲线分析

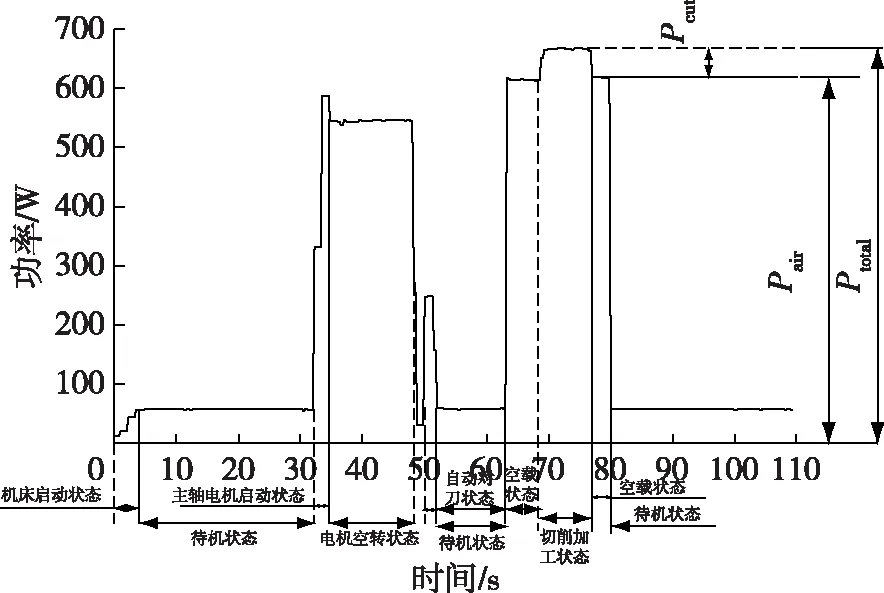

在数控机床铣削加工时,主轴电机输出功率包括主轴空载功率(Pair)、铣削功率(Pcut)、附加载荷功率(Padd)和辅助功率(Pf)。东莞市南兴家具装备制造股份有限公司生产的MGK01高速木材复合加工中心在主轴转速8 000 r/min、铣削深度1.0 mm、刀具前角6°、后刀面磨损0.1 mm(后刀面磨损带宽度为0.1 mm)时的机床运行状态与功率变化曲线如图1所示。

图1 机床运行状态与功率变化曲线Fig. 1 Curve of machine operation state and power change

从图1中可以看出,机床在运行时可分为机床启动状态、待机状态、主轴电机启动状态、自动对刀状态、主轴空载状态和铣削加工状态。其中,机床启动状态、待机状态、主轴电机启动状态和自动对刀状态时损耗的功率由机床型号和结构决定,在铣削加工时基本不变;主轴空载状态时电机空转和进给损耗的功率为空载功率,当主轴转速和进给速度保持不变时,空载功率保持恒定。铣削加工状态时去除工件损耗的功率为铣削功率,是衡量能耗的重要参数;附加载荷损耗功率是由主轴电机和机械传动部分在铣刀铣削工件时产生的附加电损和机械消耗所损耗的功率,附加载荷损耗功率无法直接测得[13]。有学者在研究中发现附加载荷损耗功率极小[14],这也被笔者在试验中证实。因此,附加载荷损耗功率可忽略不计。空载功率和铣削功率组成了机床铣削时的主轴总功率(Ptotal),如式(1)所示,而总功率与空载功率可通过功率分析仪从机床控制箱内直接采集,因此,铣削功率可由式(1)直接求出。

Ptotal=Pair+Pcut

(1)

1.2 机床有效加工能效

机床有效加工能效是指数控机床在铣削加工时完全用于材料去除时的铣削能耗与主轴总能耗的比值,常用η表示。机床有效加工能效越高,表明机床铣削过程中能量利用率越高[15]。机床有效加工能效可由式(2)得出:

(2)

式中:Ecut为机床铣削能耗;Etotal为机床主轴总能耗;t1、t2为机床铣削材料的开始和终止时间。

2 材料与方法

2.1 试验材料与设备

PVC/钙粉/木纤维复合材料DP-9由安徽科居新材料有限公司生产,试样尺寸为200 mm×100 mm×8 mm。试件材料配比(质量分数)为:PVC52.60%、钙粉15.78%、木纤维15.78%、阻燃剂5.26%、发泡调节剂3.16%、ACR(丙烯酸酯类核壳结构抗冲击改性剂)2.63%、其他4.79%。试件物理力学性能为:含水率0.61%、密度0.81 g/cm3、静曲强度20.2 MPa、冲击韧性9.2 kJ/m2、尺寸稳定性0.35%、吸水厚度膨胀率0.06%。

MGK01高速木材复合加工中心,机床主轴电机最大功率为8.1 kW,主轴转速最高为24 000 r/min,东莞市南兴家具装备制造股份有限公司;AN87300高精度三相功率分析仪,青岛艾诺智能仪器有限公司;硬质合金单刃直刃柄铣刀,刀具直径为12 mm,楔角固定为45°,博深普锐高(上海)工具有限公司。

2.2 试验方法

铣削加工功率测试平台如图2所示。在铣削过程中,柄铣刀以直线铣削的方式铣削木塑复合材料边部,同时使用功率分析仪采集铣削前后的机床主轴电机功率曲线。每组铣削试验重复采集3次功率曲线后取均值。

图2 铣削加工功率测试平台Fig. 2 Milling power test platform

2.3 试验设计

采用单因素试验研究铣削参数对机床功率的影响规律,铣削参数如表1所示。

表1 单因素试验参数Table 1 Single factor experimental parameters

通过正交试验对机床有效加工能效进行分析,试验因素和水平如表2所示。为贴近实际生产,单因素试验与正交试验都在进给速度为5 m/min条件下进行。

表2 铣削正交试验因素及水平Table 2 Orthogonal experimental factors and levels of milling

3 结果与分析

3.1 主轴转速分析

当柄铣刀前角为6°、后刀面磨损为0.1 mm、铣削深度为1 mm时,机床各种功率和有效加工能效随主轴转速的变化趋势见图3。图3中的误差棒反映了每次铣削时机床各种功率的波动情况。机床各种功率在经过3次算数平均计算后与实际功率基本一致,说明机床每次铣削的过程比较稳定,采集的功率信号没有被机床振动与外界环境干扰。从图3中可以看出,当主轴转速为6 000~10 000 r/min时,随着主轴转速的逐渐增大,机床总功率、空载功率和铣削功率都明显增大,而机床有效加工能效却明显减小。这是因为随着机床主轴转速增大,主轴电机电流损耗增加,同时,电机转动的机械摩擦变大,从而使机床空载功率和铣削功率随之增大。此外,机床主轴转速增大会直接引起每齿进给量(fz)变小,由于进给速度不变,单位时间内材料的去除体积减小,导致在铣削过程中材料的去除能耗在机床总能耗中的占比减少,从而使机床有效加工能效随主轴转速增大而减小。

图3 机床功率和有效加工能效随主轴转速的变化Fig. 3 Machine power and effective machining energy efficiency of machine tool with spindle speed

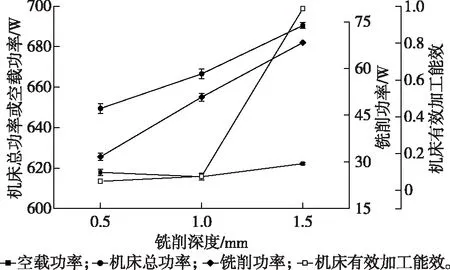

3.2 铣削深度分析

当柄铣刀前角为6°、后刀面磨损为0.1 mm、机床主轴转速为8 000 r/min时,机床各种功率和有效加工能效随铣削深度的变化趋势见图4。从图4中可以看出,当铣削深度为0.5~1.5 mm时,随着铣削深度的逐渐增大,机床总功率和铣削功率明显增大,而机床有效加工能效同样有增大趋势。这是因为当电机主轴转速保持不变时,机床空载功率基本不变,随着铣削深度的增大,切削力也随之增大,而铣削功率直接受切削力的影响,因此,铣削功率也随之增大。铣削深度增大会造成单位时间内材料的去除体积变大,导致在铣削过程中材料的去除能耗在机床总能耗中的占比增加,从而使机床有效加工能效随铣削深度增大而增大。

图4 机床功率和有效加工能效随铣削深度的变化Fig. 4 Machine power and effective machining energy efficiency of machine tool with milling depth

3.3 刀具前角分析

当柄铣刀后刀面磨损为0.1 mm、机床主轴转速为8 000 r/min、铣削深度为1 mm时,机床各种功率和有效加工能效随刀具前角的变化趋势见图5。从图5中可以看出,在刀具前角为2°~10°时,随着刀具前角的逐渐增大,机床总功率和铣削功率逐渐降低,而机床有效加工能效也逐渐减小。这是因为随着刀具前角的增大,切向力(Fz)和径向力(Fy)都逐渐减小,且切向力的影响明显大于径向力[16],切削力的逐渐减小导致铣削功率的减小。从图5中可以看出,铣削功率的变化趋势明显大于机床总功率,在铣削过程中使材料的去除能耗在机床总能耗中的占比增加,导致机床有效加工能效随刀具前角增大而减小。

图5 机床功率和机床有效加工能效随刀具前角的变化Fig. 5 Machine power and effective machining energy efficiency of machine tool with tool rake angle

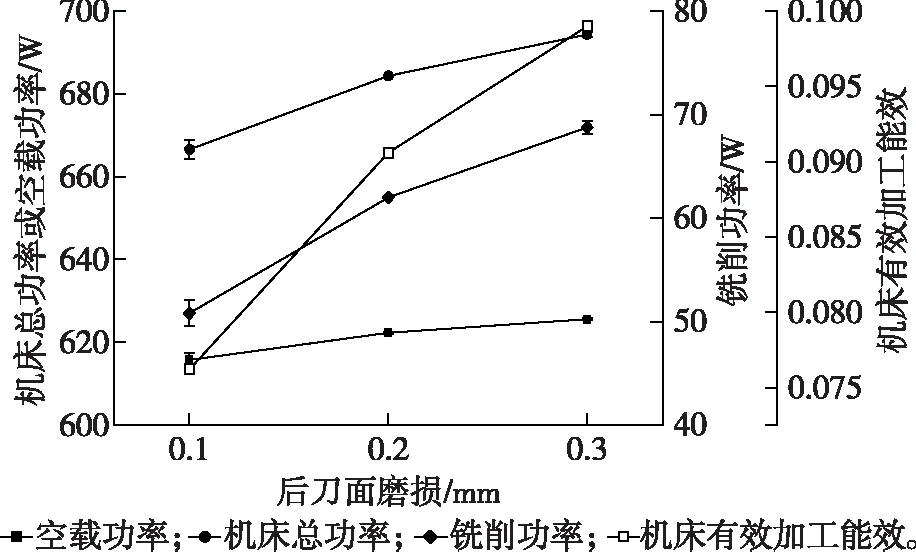

3.4 后刀面磨损分析

当柄铣刀前角为6°、机床主轴转速为8 000 r/min、铣削深度为1 mm时,机床各种功率和有效加工能效随后刀面磨损变化趋势见图6。从图6中可以看出,在后刀面磨损为0.1~0.3 mm时,随着后刀面磨损逐渐增大,机床总功率和铣削功率逐渐增加,而机床有效加工能效也明显增大。这是因为随着后刀面磨损增大,刀具刃口圆弧半径增大;同时,刀具前、后刀面变粗糙,刀具与工件接触面积与摩擦增大,造成切削力增大,铣削功率也随之增大。后刀面磨损增大还会导致在铣削过程中材料的去除能耗在机床总能耗中的占比增加[17],从而使机床有效加工能效随后刀面磨损增大而增大。

图6 机床功率和有效加工能效随后刀面磨损的变化Fig. 6 Machine power and effective machining energy efficiency of machine tool with flank wear

3.5 机床有效加工能效正交分析

不同刀具前角、主轴转速、铣削深度下的机床有效加工能效正交试验分析结果见表3。极差(R)代表不同因素的均值Ki最大值与最小值之差,R值越高表示该因素对机床有效加工能效影响越大;均值Ki代表各个因素不同水平的机床有效加工能效平均值,Ki值越大表明该因素下该水平机床有效加工能效越高,机床能量利用率也越高。从表3种可以看出,Rh>Rγ>Rn,因此,铣削深度对机床有效加工能效影响最大,刀具前角次之,主轴转速最小。当刀具前角为2°、主轴转速为8 000或10 000 r/min、铣削深度为1.5 mm时,其Ki值都为各个因素不同水平下的最高值。

表3 不同刀具前角、主轴转速、铣削深度下的机床有效加工能效正交分析结果Table 3 Results of the orthogonal analysis of effective machining energy efficiency of machine tool under different rake angles, spindle speeds and milling depths

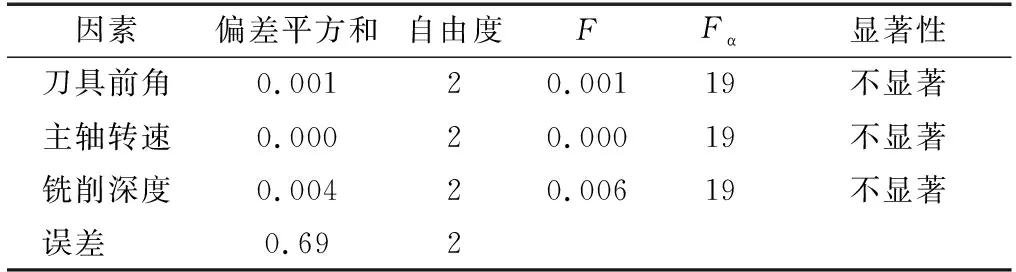

本研究使用方差分析来研究各个因素的显著性。不同刀具前角、主轴转速、铣削深度下的机床有效加工能效方差分析见表4,显著性水平(α)设置为0.05,当方差分析得到的F小于Fα时就可判断该因素对结果是不显著的。从表4中可以看出,Fγ、Fn和Fh都小于Fα,因此,刀具前角、主轴转速、铣削深度在本试验所选因素水平范围内对机床有效加工能效的影响都是不显著的。

表4 不同刀具前角、主轴转速、铣削深度下的机床有效加工能效方差分析Table 4 Variance analysis of effective machining energy efficiency of machine tool under different rake angles, spindle speeds and milling depths

由表3可知,由于刀具前角、主轴转速、铣削深度在本试验所选因素水平范围内对机床有效加工能效的影响都是不显著的。根据极差分析验证试验,当主轴转速为8 000 r/min时,机床有效加工能效为0.122 6;而主轴转速为10 000 r/min时,机床有效加工能效为0.122 1。因此,刀具前角为2°、主轴转速为8 000 r/min、铣削深度为1.5 mm时为最优铣削参数,即铣削加工时机床有效加工能效和机床能量利用率最高。

4 结 论

1)当主轴转速为6 000~10 000 r/min时,随着主轴转速增大,机床总功率、空载功率和铣削功率都明显增大,机床有效加工能效逐渐减小,机床能量利用率降低。

2)当铣削深度为0.5~1.5 mm、后刀面磨损为0.1~0.3 mm时,随着铣削深度和后刀面磨损的增大,空载功率基本保持不变,机床总功率和铣削功率明显增大,机床有效加工能效逐渐增大,机床能量利用率上升。

3)当刀具前角为2°~10°时,随着刀具前角增大,空载功率基本保持不变,机床总功率和铣削功率明显减小,机床有效加工能效逐渐减小,机床能量利用率降低。

4)在所选的铣削参数范围内,铣削深度对机床有效加工能效影响最大,刀具前角次之,主轴转速影响最小。刀具前角2°、主轴转速8 000 r/min、铣削深度1.5 mm为最优铣削参数,机床有效加工能效和机床能量利用率最高。