日本新干线技术发展概述

日本东海道新干线是世界上第一条高速铁路,连接东京和大阪,线路全长515 km,于1964年10月东京奥运会开幕前夕正式通车运营,从决定开工到建成开通仅用时5年。本文将介绍东海道新干线所采用的线下工程、轨道、车辆、运行控制技术,以及之后新干线线路的相关技术发展成果。

1 线下工程技术

东海道新干线线路的线下工程包括路基274 km(53.3%)、桥梁和高架桥172 km(33.3%)、隧道69 km(13.3%)。除去完成协议征地所耗费的时间,其施工实际仅耗时2年,建设速度非常快。

1.1 路基

为缩短工期,且出于经济性的考虑,东海道新干线大部分采用基于土建工程的路基结构。为保证土建工程的施工速度和质量,建设方全面使用战后从美国引进的大型机械和施工方法,并采用新的质量控制管理标准。然而,因为采用这样的路基结构,东海道新干线在运营初期出现了因降雨引起的边坡破坏、土墙变形、桥台背面的路堤沉降等问题,经常进行临时性的线路封闭或限速,产生了极大的社会负面影响。此外,由于路基翻浆冒泥,导致线路维护工作量大幅增加。

因此,从山阳新干线开始,日本严格规范了路基建材选择标准及路基夯实成型标准,并在路堤内部增设了多层厚实的土层稳定性控制材料(即网状或片状的高分子材料),以强化路堤坡面的稳定性。针对边坡破坏及桥台背面的路堤沉降问题,日本铁道综合技术研究所(以下简称“铁道综研”)开发了稳定性强、经济性高的补强土(RRR)施工工艺。由于采用这种施工方法施工的路基在1995年的阪神大地震中展现出良好的抗震性能,因此其被确定为新干线的标准施工方法。此外,铁道综研还开发了基于补强土工艺的、具有高抗震性能的桥台,现今已成为整备新干线线路的标准桥台(图 1)。

图1 补强土墙、补强土桥台施工现场

1.2 桥梁和高架桥

东海道新干线虽然在修建时出于费用和工期的考虑,多采用路基结构,但在城市中或地基松软区段仍采用高架桥形式。从经济性、施工工艺及美观等要求出发,东海道新干线采用了双线双柱增强钢筋混凝土板式结构高架桥(图2)。如今,这种高架桥已不再为新干线独有,而是日本铁路高架桥的标准形式之一。

在桥梁基础建造方面,东海道新干线主要采用柴油锤打桩机施工,施工时的振动噪声问题令人不堪其扰。因此,之后的新干线改用从欧洲引进的现浇桩工法。如今,钢管混凝土桩、旋入式钢管桩等新技术被陆续开发出来,这些技术在施工时产生的渣土少,并且可提供更大的支撑力,具有环保、抗震等优点。

图2 双线双柱增强钢筋混凝土板式结构高架桥

1.3 隧道

在隧道施工方面,东海道新干线采用大型施工机械在更宽阔作业面上全断面同时掘进的施工方式,以缩短工期;并开发了便于排出地下水的隧底导坑施工方法,从丹那隧道起被许多工程所采用。1977年,上越新干线中山隧道首次采用了从奥地利引进的利用浇筑混凝土和紧固螺栓作为支护材料的盾构施工方法——新奥法(NATM),该方法具有非常高的经济性和安全性,已成为目前新干线隧道的标准施工方法。

针对地下水丰沛、稳定性差的土砂地,铁道综研开发了新型施工方法SENS,该方法使用盾构机掘进,以场地浇筑混凝土作为支撑构件,确认稳定性之后,再进行漏水处理和混凝土二次浇筑。东北新干线的三本木原隧道(图3)和北海道新干线的津轻蓬田隧道都采用了这种施工方法。

图3 采用SENS施工方法的盾构机

2 轨道技术

确保新干线列车高速运行的轨道技术有长钢轨、高速道岔及板式无砟轨道技术。

在长钢轨技术方面,自从东海道新干线鸭宫示范线通过轨道挤压弯曲疲劳试验验证了长钢轨技术的安全性之后,东海道新干线开始全线采用长钢轨技术。

在高速道岔技术方面,东海道新干线采用18号道岔(钢轨规格为60 kg/m),侧向最高通过速度可达70 km/h。

在板式无砟轨道技术方面,东海道新干线由于地基薄弱、土建工程巨大,为防止线路发生沉降,未采用这种轨道形式。在山阳新干线(冈山—博多段)的高架桥和隧道区间,出于节省维护成本的考虑,首次采用板式无砟轨道。为解决有砟轨道和板式无砟轨道并用所导致的维护难题,开发适用于土质路基的板式无砟轨道的呼声日益高涨。但直到1991年,日本才在北陆新干线安中榛名站附近建成相应的轨道试验线;在进行各种试验验证其安全性之后,可在土质路基上铺设的板式无砟轨道正式在新干线中投入使用(图4)。在之后建设的新干线线路中,超过90%的区间都采用板式无砟轨道。

图4 铺设在土质路基上的板式无砟轨道

3 车辆技术

在新干线刚投入运营时,列车(新干线0系电力动车组)最高运行速度为210 km/h,而如今东北新干线E5/H5系电力动车组的最高运行速度已达320 km/h(图5)。列车提速是多种技术综合发展的产物,其中车辆技术的进步发挥了重要的作用。

3.1 动力系统

图5 新干线最高运行速度变化图

新干线列车的技术特征之一是采用动力分散式电力动车组。采用动力分散式列车的缺点在于,与传统动力集中式列车(即采用机车+客车的车辆编组方式,如法国的TGV型动车组、德国的ICE2型动车组)相比,其车内振动和噪声偏大,因此有人认为其不适合用于长距离旅客运输;而其优点在于,高速运行时施加在轨道上的负荷较小,不易发生车轮空转,加速性能好,这也使其适合于高速和高密度运行,因此许多国家的高速列车(如德国的ICE3型动车组)开始采用动力分散形式。

东海道新干线列车在运营初期虽然采用交流供电制式,但它是先将交流电整流为直流电,再使用直流电动机驱动列车前进。直流电动机的缺点在于转速偏低、比功率低、不易维护。尽管如此,在那个电力电子技术不发达的时代,电气化列车也只能采用这种驱动方式。但随着半导体技术的发展,高耐压、大容量的电力半导体器件被开发出来,使得用逆变器装置同时控制驱动电压和频率、用交流电动机(感应式电动机)驱动列车成为可能。由于电气部件不再是易耗品,因此其可维护性大幅提高。这种驱动方式首先应用在设计最高运行速度为270 km/h的新干线300系车辆中,然后推广到全部新干线车辆中。此外,列车在制动时可将电动机切换成发电机运转,利用车的惯性带动电动机转子旋转而产生反转力矩,将部分动能或势能转化为电能并将其回馈到接触网,这种再生制动机制可使列车的电力消耗大幅降低。

3.2 转向架

铁路车辆的轮对由牢固压装在同一根车轴上的左右2个车轮组成,踏面呈圆锥形,因此当轮对中心在行进中偏离直线轨道的中心时,左右车轮便以不同直径的滚动圆在钢轨上滚动,其中滚动圆直径较大的一方往前移动的幅度更大,此时轮对运动方向就修正为向线路中间位置返回(图6)。然而,当列车运行速度超过一定界限时,便会发生轮对大幅度左右摇摆的现象(即蛇行运动)。为保证高速列车的运行安全,必须特别警惕这种现象。为保证列车在高速运行时的稳定性,初期新干线列车的车轮踏面斜度仅设计为既有普通线路列车的1/2左右,轮对定位支撑装置采用无间隙设计。

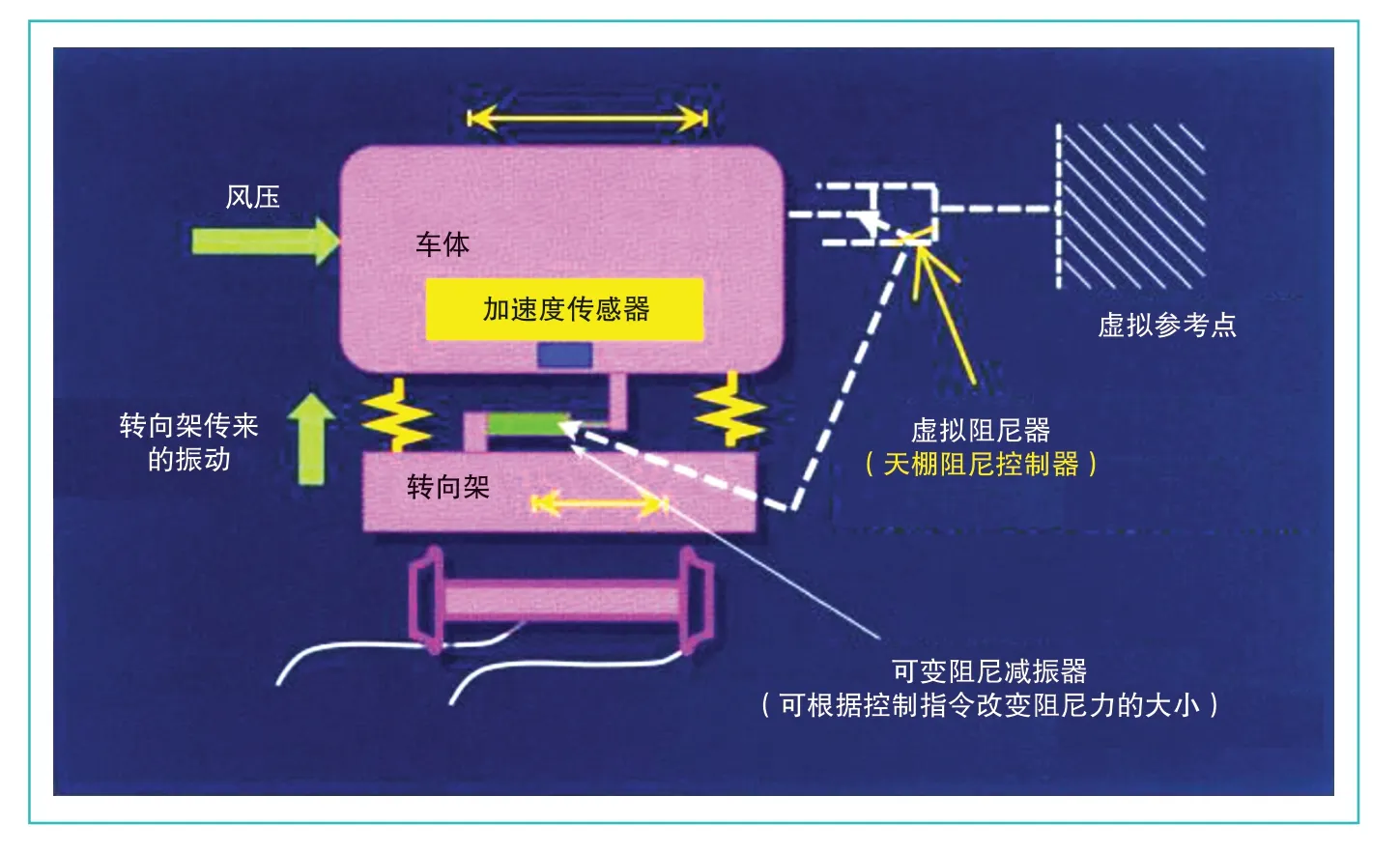

为提高乘客乘坐的舒适度,东海道新干线列车采用了可抑制振动从转向架向车体传递的空气弹簧。之后,随着列车速度的不断提高,隧道内巨大的空气冲击压力导致车体横向摆动的问题愈发严重,仅依靠既有的减振装置难以解决这一问题。因此,铁道综研开发了通过检测车体加速度并据此调解阻尼力以抑制车体横向摆动的振动控制装置——天棚阻尼振动控制系统(图7)。目前,这一技术已在新干线上推广。

3.3 车体

图6 轮对的运动

虽然随着列车速度的提高,对钢轨和路基的冲击以及向其传递的振动均会增大,但是通过车辆减重设计可以减小对钢轨和路基的冲击。而且,车辆减重还可以降低其能源消耗。新干线0系列车的轴重大于 15 t,而目前最新型新干线列车的轴重仅为11 t左右。能够实现如此大幅度的减重,除电气机械等各部件外,车体结构的轻量化也功不可没。初期的车体为钢制结构,即将钢板焊接组装在钢制车体骨架上。之后,为减轻车体重量,铁道综研开发了使用大型中空铝合金型材焊接制作车体的技术。这种方法易实现自动化生产,而且生产出的车体质量小、刚度高,中空部分还可以填充隔声材料以降低车内噪声,目前已广泛用于新干线列车中。

4 运行控制系统

日本新干线从一开始就装备了列车自动控制(ATC)系统,原因在于新干线的运行速度非常高,仅靠驾驶员通过查看车外信号机来控制列车运行难以保证安全,而利用ATC系统,可在列车速度超过线路容许速度时实现列车的自动减速。这是保障新干线安全性的重要配置。

在新干线运营初期,线路容许速度按不同等级分为数段(图8),在每个速度段的边界,列车都会出现制动和制动缓解的动作,这不仅使乘客舒适度变差,也会导致线路的行车密度难以提高。为此,铁道综研开发了数字ATC系统,控制中心将列车的目标停车位置信息传送给车载ATC系统,车载ATC系统会根据接收到的相关信息,并结合列车当前位置、列车速度、线路容许速度等参数,计算出适当的制动力,据此进行减速操作。目前,该系统已在新干线上广泛应用。

图7 天棚阻尼振动控制系统原理图

图8 ATC系统控制方式比较