深中通道西人工岛现浇隧道大体积混凝土控裂技术

徐波,王德亮,刘帅,郑伟涛

(中交一航局第一工程有限公司,天津 300456)

0 引言

深中通道西人工岛现浇隧道结构设计复杂,混凝土外观质量要求高,结构设计使用寿命100 a,耐久性要求较高。单次混凝土浇筑体量大,且现场施工处于外海深基坑内,作业环境苛刻。结构后期长期处于海洋环境中,抗渗及防水性能要求高,因此对大体积混凝土控裂技术提出了较高的要求。

根据本工程实际情况,采取理论论证与现场典型施工相结合的方法,通过对混凝土分段浇筑、混凝土配合比及智能温控的研究与实施,形成了完备的外海人工岛大体积混凝土现浇隧道控裂技术。

1 工程概况

深中通道西人工岛现浇隧道分为暗埋段与敞开段,其中暗埋段隧道全长175 m,分为4段(CW1—CW4),每个结构段间设置1道变形缝,单段长度为30~60 m,西人工岛现浇暗埋段平面布置见图1。

隧道结构采用单箱双室管廊箱型的结构形式,混凝土强度等级为C50(56 d),顶底板厚140~160 cm,侧墙厚130~150 cm,中隔墙厚度80 cm,横断面为渐变结构,宽46~74.45 m。现浇隧道标准断面见图2。

图1 深中通道西人工岛现浇暗埋段隧道平面布置图(cm)Fig.1 Layout of cast-in-situ buried tunnel in the west artificial island of Shenzhen-Zhongshan Link(cm)

图2 现浇隧道标准断面图(cm)Fig.2 Standard section of cast-in-situ tunnel(cm)

2 控裂技术研究

2.1 分段分层浇筑工艺

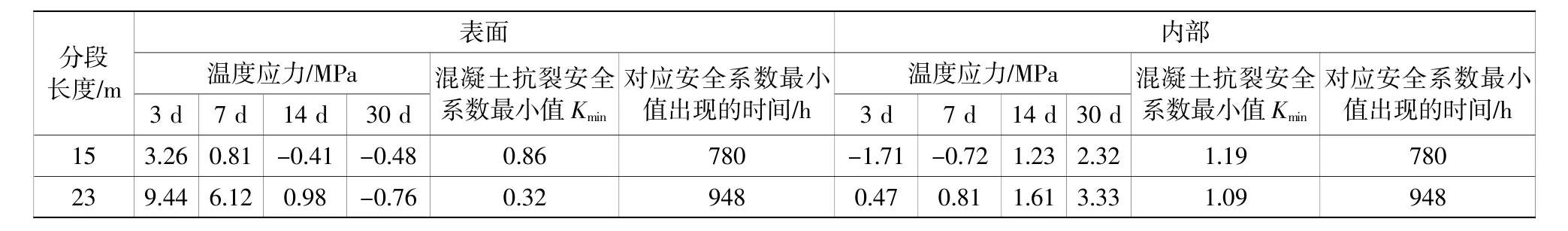

西人工岛现浇隧道采用明挖法施工,由于结构复杂且尺寸庞大,施工作业空间有限,整体一次性浇筑成型难以实施,且质量控制存在较大难度。为此,根据结构受力、防水要求及现场实际施工条件,采用分段分层浇筑方式。根据类似工程经验,侧墙长度方向的中部截面受到的水平应力与温降和墙体高度有关[1],运用有限元软件模拟分析,计算不同分段长度的混凝土温度应力,结果见表1。根据理论计算可知纵向分段长度缩短对结构控裂相对更为有利,因此确定按照纵向15 m进行分段。与此同时,按照跳仓法进行隧道结构段施工,统筹结构控裂及模板工艺。

表1 不同分段长度的混凝土温度应力计算结果Table 1 Calculation results of temperature stress of concrete with different section length

结合类似工程现浇暗埋段隧道分层浇筑工艺经验[1]及有限元模拟分析,分别对不同的分层方案进行分析,具体分层方式有:

1)底板、墙体及顶板分3次进行浇筑。

2)底板一次浇筑,中墙第2次浇筑,侧墙与顶板整体浇筑。

3)底板与侧墙整体浇筑,顶板二次浇筑。

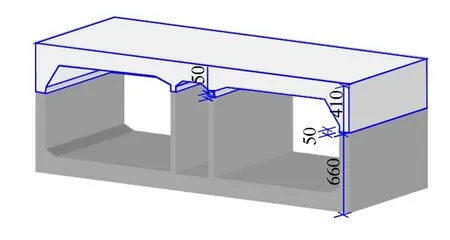

有限元分析计算结果表明,采用底板与侧墙整体浇筑,有利于降低墙身开裂风险。同时,墙身的薄壁柔性特性,对顶板的约束作用相较较小。为此,拟定对水平施工缝设在隧道结构顶板加腋下方50 cm处,墙体与底板一次浇筑成型的分层工艺。水平施工缝设置方式见图3。

图3 现浇隧道竖向分层施工示意图Fig.3 Diagram of vertical stratification construction of cast-in-situ tunnel

2.2 混凝土配合比优化

现浇隧道大体积混凝土配合比设计除满足工作性、设计强度和耐久性能外,还应该具有较好的抗裂性和体积稳定性。为保证混凝土的施工质量,针对降低混凝土水化热及提升混凝土早期抗拉性能,对配合比进行优化。其中,对不同比例组合矿物掺合料水化热进行测试,筛选水化热较低、工作性好及后期干缩较小的胶凝材料组合,部分组合测试结果如表2所示,最终拟定的配合比见表3。同时,选择骨料粒径5~25 mm的反击破碎石[2-3]提升混凝土的抗拉强度,降低早期开裂风险。

表2 不同掺合料下的胶凝体系水化热试验结果Table 2 Experimental results of hydration heat of cementitious system with different admixtures

表3 混凝土配合比优化Table 3 Optimization of concrete mix ratio kg·m-3

2.3 温控措施

2.3.1 混凝土入模温度控制

各项原材料均对混凝土出机温度有影响,混凝土入模温度在条件允许的情况下应尽可能的降低。为有效控制混凝土出机温度,采取了一系列温控技术措施。

1)拌合站设置制冰机及冷水机

西人工岛上安装2台3 m3自动计量拌和站,并配套1台制冰机及储冰库,选用2台冷水机。制冰机在高温季节可保证按照60 kg/m3加冰量向拌合物中掺入碎冰,冷水机组可确保拌合用水水温为4~5℃。

2)粉料原材料温控措施

为降低粉料温度,配置备用大型储料仓,确保粉料提前进场,现场搁置降温。同时在粉料罐设置环形冷却水管,安装低雾喷头,并与冷水机组冷却水联通。混凝土浇筑前持续喷淋冷水于罐体表面,利用蒸发吸热持续降温。

3)骨料温度控制措施

设置遮阳的砂石料仓,料仓顶部安装喷淋系统。在拌合站料仓开口部位设置升降式卷帘门,并在拌合站侧面安装工业级冷风机。

4)混凝土原材料温度监测系统

拌合站利用信息化手段及监测芯片对混凝土原材料温度及出机温度进行全过程监测,确保数据具有全过程可追溯性。

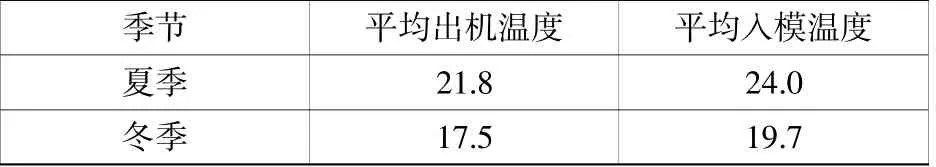

5)控制混凝土运输温升

为减小混凝土在运输、浇筑过程中温度的上升,在罐车罐体上包裹保温布,并洒水降温。施工过程中混凝土出机与入模温度如表4所示。

表4 混凝土平均出机及入模温度Table 4 Average temperature of the concrete out of machine and into mold ℃

2.3.2 混凝土内部温度控制

施工前期通过有限元建模对多种循环冷却水管布置方案进行开裂风险分析,拟定水管布置间距及层距。有限元模型见图4。在结构中设置冷却循环水系统,结合温度监测系统,可起到降低混凝土内部最高温度,从而达到降低混凝土内表温差、减小降温收缩的目的[4]。

图4 有限元模拟分析Fig.4 Finite element simulation analysis

2.3.3 大体积混凝土智能温控系统的应用

大体积混凝土智能温控系统主要包括:现场温度信息实时显示、温控技术措施提示、冷却循环水智能控制3部分功能。在混凝土浇筑前安装温度传感器,开始浇筑时,无线采集器开始采集各个温度传感器的温度数据,由无线数据中继器汇总,储存到云服务器中,温度数据可实时查看。

混凝土结构的各温度监测点显示的温度信息主要有:混凝土内部最高温度、混凝土表面温度、混凝土内表温差、混凝土表面与环境温差、混凝土与冷却水最大温差、降温速率,共6个温度指示[5]。同时,通过编制温度预警及温控技术措施提示程序模块,并预先设定温度控制指标,对云服务器中混凝土各温度监测点的温度数据进行检索、分析、判断,对于超出温控指标的温度监测点发出预警信息,并提示应采取的温度控制技术措施[5]。

2.3.4 混凝土拆模及养护

混凝土侧墙模板拆模前,结合混凝土内表温差及混凝土表面与大气温差监测情况,确定合理的拆模时机,夏季布置喷淋水管,进行喷淋养护,冬季温度较低时覆盖保温棉进行保温,及时覆盖保温养护是控裂的有效措施[6-8]。

2.3.5 混凝土温控及裂缝观测情况

通过上述措施,混凝土的入模温度、温峰及温升值均得到良好控制。同时根据后期裂缝观测,仅局部出现个别不规则长度较短表层裂缝,无明显有害裂缝发生,裂缝控制效果显著。

3 结语

1)现浇隧道结构进行分段分层浇筑,并采用跳仓浇筑的工艺,是结合隧道结构尺寸及大体积混凝土控裂需求所制定的总体施工工艺,在施工过程中,有效缩短了施工工期,便于形成作业流水,同时在一定程度上缩短了分次浇筑的时间间隔,有效保证了隧道结构施工质量,提高了施工工效。

2)进行大体积混凝土温度应力有限元模拟计算,并通过计算结果制定科学合理的循环冷却方案,降低混凝土水化热温峰及内外温差。优化循环冷却水管布设,满足抗裂安全性需求,并兼顾现场可实施性。安装信息化混凝土温度监测系统及智能化循环水自动调节系统,根据大体积混凝土温度控制需求,动态控制冷却循环水流量、流速及流向,有效避免了由人工进行温控的各种弊端和不足,提高了裂缝控制的效率,是大体积混凝土温控技术发展方向。

3)利用系统化的控裂方案,实现了现浇隧道既定控裂目标,保证了隧道结构自防水目标实现,为沉管对接创造了良好条件。

4)通过对现浇隧道大体积混凝土控裂技术的研究,总结出一套完备的外海人工岛大体积现浇隧道控裂技术,达到了预期的控裂效果,确保了混凝土施工质量,也为后续类似工程提供借鉴。