沉管隧道DCM区地基块石抛填振密施工技术

罗昌武,李进,陈伟乐,宁进进

(1.中交一航局第二工程有限公司,山东 青岛 266071;2.中交第一航务工程局有限公司,天津 300461;3.广东省公路建设有限公司,广东 广州 510623)

1 工程概况

深中通道地处珠江口核心区域,北距虎门大桥约30 km,南距港珠澳大桥约38 km,项目东接机荷高速,跨越珠江口,西至中山马鞍岛,主体工程全长约24.0 km。海中沉管隧道设计时速100 km/h、建设标准为双向八车道、采用两孔一管廊横断面结构。隧道全长6 845 m,其中沉管隧道全长5 035 m,由32个管节组成,标准管节长165 m,曲线变宽管节长123.8 m,最终接头设置在E22与E23之间[1]。

沉管隧道基础块石下部为DCM桩地基处理方案,DCM单簇布置形式,单簇直径2.3 m,由4根直径1.3 m的单桩互相搭接0.3 m而成。桩按纵向间距3 m,横向间距3 m、5 m的非等间距布置,综合置换率41%,DCM的60 d无侧限抗压强度为1 200 kPa。在DCM区地基采用了1.1 m厚块石振密层+1.0m碎石垫层方案。沉管基础块石施工主要内容为块石抛填和块石振密,块石振密范围向沉管两侧各扩3 m,基础块石采用粒径为15~30 cm块石,振密后块石层顶面高程设计允许误差为±25 cm[2-5]。

2 施工难点

1)缺乏施工经验

DCM区地基采用1.1 m厚块石振密层+1.0 m碎石垫层方案为国内首次,在保证振密效果的同时保证DCM的承载性能不受影响是施工的最大难点。

2)块石振密高程测控精度高,难度大

块石振密层采用粒径15~30 cm块石进行抛填施工,而块石振密层顶面高程允许偏差仅±25 cm。

3)交叉作业多,前后工序衔接紧密,对现场施工协调要求高

沉管基础块石施工时交叉工序繁多,基槽精挖、碎石基础整平、沉管浮运安装等,特别是岛隧结合部的施工交叉作业多,施工区域内的船舶作业多,现场施工协调难度大。

3 专用施工船舶

根据工程特点分析,为了避免水流作用影响抛石精度,新研制专用块石振密船,开发了满足精度要求的抛石设备。抛石采用溜管下料,保证下料不受水流的影响,确保下料位置的准确性。溜管小车在船上能灵活移动定位,做到定点定量抛填,块石振密船平面布置示意图如图1所示。

3.1 溜管抛石小车

溜管小车施工时利用卷扬机牵引行走,行走时测距仪实时监测小车位置。溜管由3节管组成,大管套小管,第1节管直径1.5 m,其余2节直径逐渐递增,溜管水下部分设置泄流孔。为满足12~36 m水深变化要求,溜管行走小车两侧设置卷扬机,溜管可以通过卷扬机自由提升[6]。溜管底部下料点装置多通道测深仪,抛填时可以实时监测下料点块石标高以指导施工。

3.2 液压振动锤小车

振动锤小车施工时利用卷扬机牵引行走,行走时测距仪实时监测小车位置。块石振密施工采用APE600液压振动锤系统进行作业,利用液压振动锤产生的激振力对块石基床进行振密,APE600液压振动锤与夯板连接,振锤系统重量约72 t,夯板尺寸为5 m×4 m,设有泄水孔[7]。悬臂小车上设有2台卷扬机,通过滑轮组将液压振动锤及夯板放入水中,如图2所示。

图2 振动锤小车示意图Fig.2 Schematic diagram of vibrating hammer trolley

3.3 测控系统

1)平面控制系统

船上设3台GPS流动站,对船体进行平面定位,利用测距仪实时监测台车距测距仪距离并传输至测量控制室,根据固定船体参数反算出抛石台车和振锤台车的平面位置。

2)高程控制系统

利用台车和GPS的相对位置关系,测算出台车固定位置与GPS的高差,溜管抛石台车固定位置至溜管底口的高差根据测绳计量功能推算,计算出块石顶面标高。

3)测控施工管理系统

为了满足溜管抛石和振密施工定位需求,集成开发了测控施工管理系统。

4 施工技术研究

4.1 块石抛填施工

1)块石抛填网格优化

块石抛填前,根据施工区域特点提前绘制抛石网格图,并导入抛石软件。块石抛填典型施工期间,对抛石网格进行了比选,在同一管节采取2种抛石网格施工,一种网格间距3 m,另一种网格间距2.5 m。经多波束扫测结果显示抛石网格间距由3 m缩小至2.5 m后,块石散落更为集中,最终将抛石网格间距设置为2.5 m。

2)块石抛填参数计算

根据前期振密块石层陆地工艺试验结果和E1、E2块石振密典型施工总结,DCM复合地基段的块石夯沉量按照块石厚度的20%控制。块石抛填前,沿沉管基础纵向间距2.5 m划分若干个抛石网格,并以多波束扫测数据计算单个抛石网格的基槽槽底实测标高平均值,已知块石顶设计标高,块石抛填控制标高=块石顶设计标高+(块石顶设计标高-槽底实测标高)/(1-20%)×20%,各块石抛填控制参数见表1。

表1 块石抛填控制参数表Table 1 Control parameters of block stone throw-fill m

3)回淤检测

基槽精挖后,块石抛填施工前3 d需检测槽底的回淤厚度,多波束水深监测每10 m一个断面,多波束测量数据分析发现异常情况时,进行潜水探摸检查。当基槽底容重大于12.6 kN/m3的回淤沉积物厚度大于0.2 m时,应进行清淤。确定回淤厚度及容重满足设计要求后,方能进行块石抛填施工。

4)船舶定位

块石振密船横跨基槽驻位,石料船靠块石振密船东侧,在施工管理系统的指导下,轴向通过移船、横向通过台车在轨道上移动实现定点、定量抛石。

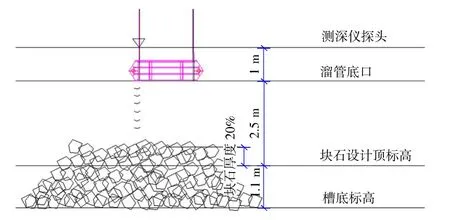

5)块石抛填

块石振密船在测控系统指导下根据抛石网格图进行精确定位,运输石料的石料船靠块石振密船安装抛石溜管的一侧。溜管台车精确定位后,根据抛石顶标高控制溜管下落距离,溜管底口下放到距离块石设计顶标高2.5 m处时,开始通过石料船上的挖掘机向溜管料斗喂料,如图3所示。同时根据测控系统对水下块石顶标高进行实时监测,1个点位抛填至块石控制标高后,抛石溜管小车移动至下一个点位抛填,抛填完1个船位后,移船进行下一个船位的抛填。

图3 块石抛填示意图Fig.3 Schematic diagram of block stone throw-fill

4.2 块石振密施工

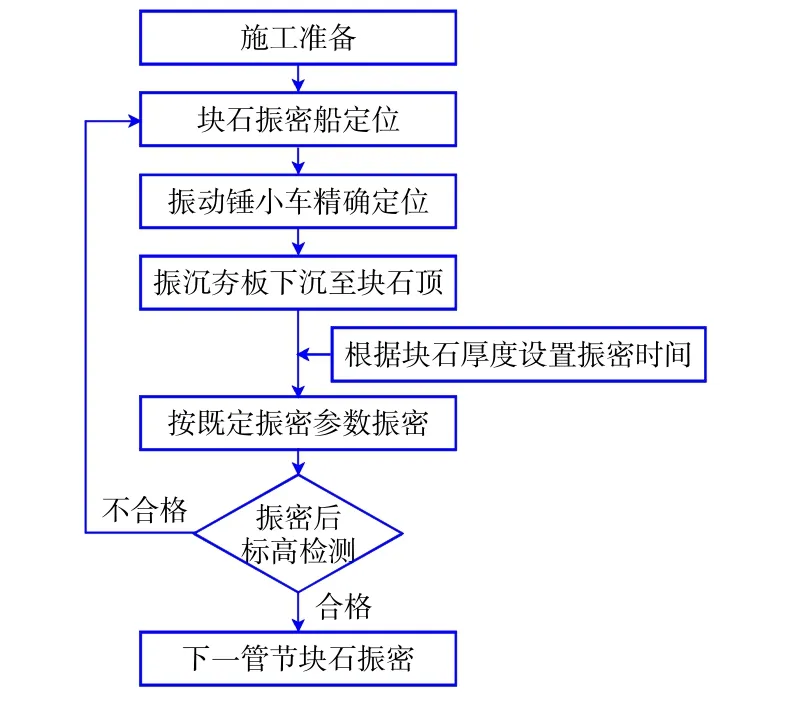

1)施工流程

块石振密施工流程如图4所示。

图4 块石振密施工流程图Fig.4 construction flow chart of block stone vibro-densification

2)绘制振密网格

块石振密前,根据夯板尺寸5 m×4 m,相邻夯点之间搭接1 m,沉管有效振密宽度为沉管两侧各扩3 m,即沉管基础块石横向振密宽度为52 m。将单个沉管划分为若干个52 m×3 m的振密网格,并将绘制好的振密网格导入块石振密施工软件。

3)块石振密控制参数

DCM复合地基陆上块石振密工艺试验结果表明,APE600液压振动锤转速1 600 r/min,激振力150 kN/m2,振密时间45~75 s,夯板尺寸5 m×4 m,搭接宽度1 m等施工参数,可对1.2 m、1.8 m块石层产生有效的振密[8]。通过现场块石振密典型施工,块石振密时间应根据每个振密网格实测块石平均厚度做动态调整,具体为当平均块石厚度小于1.5 m时,时间为45 s,平均块石厚度大于1.5 m、小于2 m时,时间为60 s。

4)块石振密施工

块石振密施工时,利用测控定位系统将块石振密船精确定位到指定抛石位置,严格按照前期规划的振密轨迹进行施工。块石振密船和振锤台车精确定位后,控制绞车下放夯板,根据绞车出绳长度计量功能控制绞车行程以及夯板的倾斜度和下沉量,绞车提升或下降速度为5~10 m/min,当夯板下放至块石顶时停止下放,开启动力柜,按照块石振密施工控制参数表进行振密施工。

块石振密施工完成后,使用配置多波束系统的测量船进行水下测量,测点布设为垂直于基床轴线10 m为1个断面,每个断面测点间距5 m。振密后块石顶标高未达设计要求应进行补抛,补抛块石连续面积大于30 m2时应进行补夯处理。

4.3 工效分析

在石料供应充足情况下,块石振密船溜管抛石工效达到日均1 900 m3。块石振密日均工效达2 184 m2/d,单个标准管节基础的块石抛填总量为14 500 m3,块石抛填需要8 d。标准管节长165 m,块石振密有效宽度为52 m,单个标准管节块石振密总面积为165×52=8 580 m2。即单个标准管节块石振密时间为4 d,单个标准管节块石抛填及振密共需12 d。

5 工艺实施效果

块石振密完成后,采用多波束进行扫测,生成清晰的三维轮廓影像、平面轮廓影像及准确的断面图。块石振密率达到20%以上,沉管基础块石得到有效密实,块石夯沉量统计见表2。

表2 块石夯沉量统计表Table 2 Statistical table of block stone compaction amount

块石振密船自2020年2月23日开始沉管隧道基础块石施工,截止2020年11月底共计完成6个管节基础块石抛填及振密施工,抛石约8.7万m3,累计完成块石振密4.5万m2。根据多波束扫测数据分析,块石抛填标高控制精确,断面成型效果好,基础块石得到有效密实,已安装沉管沉降量满足设计要求。

6 结语

块石振密船溜管抛石工艺在沉管隧道基础工程中的应用,有效解决了深水、大流速工况下块石漂移距离大、流失严重,断面成型难等技术难题。块石振密工艺在DCM复合地基上的应用,既保证了基础块石振密效果,同时又不对DCM的承载性能造成影响,有效助推了深中通道工程建设,为今后类似工程提供了参考。