工业智能照明应用分析

杨岩敏

(东风设计研究院有限公司)

1 引言

工业照明数字化、信息化和智能化是工业4.0智慧工厂的主要特征。每个灯具配备数字接口和具有双向传输特性是实现工业照明“三化”的基础。智能照明系统集成到IBMS(智能建筑管理系统)系统,做到智能控制每一套灯具和采集每一套灯具信息供管理决策使用,达到安全可靠、节能环保、健康舒适、智能高效、个性需求的目的。

2 智能照明控制系统筛选概况

智能照明控制系统是利用计算机技术、网络通信技术、自动控制技术、传感技术等现代科学技术,通过对环境信息和用户需求进行分析和处理,实现对照明设备的整体控制和管理,以达到预期照明效果的控制系统[1]。

目前,国内广泛使用的智能照明控制系统有zigbee、Wi-Fi、Bluetooh无线网络技术和DMX、KNX、Dynet、DALI现场总线技术,各有特点,适用不同领域。为保证系统设备具有良好的兼容性和互操作性,应为标准通信协议,现分述如下。

①无线协议的技术比较简单,不需要设计布线及安装成本,但存在通信不稳定的现象,且Wi-Fi的功耗大、安全性低等,Bluetooh传输范围受限,这些问题制约了其在工业智能照明的应用。

②DMX协议是一种灯光控制器与灯具设备之间数字调光的协议标准。用于特效灯光控制,是舞台灯光和景观照明中灯光控制的主流技术。

③KNX协议是目前国内外大量使用的楼宇自动化和智能家居开放标准协议,系统规模较大。系统采用开关或调光器控制照明回路,不能单灯控制。

④Dynet协议是Dynalite公司的照明控制封闭协议,系统规模较大。协议封闭,不同厂家的产品不兼容。

⑤DALI(Digital Addressable lighting interface)数字化可寻址照明接口,是一种照明控制开放协议。DALI定义了照明装置与控制器之间的通讯方式,数据结构简单,双向传输。其最大特点是单个灯具(DALI电子控制装置)具有独立地址,通过DALI总线可以对单灯或灯组进行调光和开关控制,并能上传灯具状态和能耗信息,做到对每套灯具精确控制和精准管理,实现了许多基于回路控制的智能照明控制系统无法实现的功能。DALI智能照明控制系统满足数字化、信息化和智能化的工业照明基本要求。

3 DALI智能照明控制系统简介

国际标准IEC62386系列《Digital Addressable lighting interface》(与 国 家 标 准GB/T30104系列《数字可寻址照明接口》等同,版本滞后)制定了DALI从物理传输到控制命令及设备行为统一的标准。最早的DALI协议只定义了灯电子控制装置的功能接口标准。从2014年起的DALI-2标准,对其进行了改进和增加,定义了控制设备的功能接口标准,增加了输入设备与主控器的标准通信模式,并规定产品强制性认证。

DALI设备组成如下:

①控制装置(Control Gear)一般指灯的控制装置,如LED驱动器;

②控制设备(Control Device)包含应用控制器和输入设备,如开关、传感器等;

(2)桥台面纵向位置设置坡度较大时,应该结合桥梁的具体方式来进行挖方施工,确保桥台稳定性达标,需要结合具体的施工情况,确定使用桩式台或者是一字台的方式[5]。

③总线电源(Bus Power Supply),这些设备挂接在DALI总线上。

DALI协议为主从结构,具有数字通信和数字控制的能力。DALI设备的存储器存储模块地址和灯光场景等信息,通过DALI总线、DALI控制器与其他DALI设备进行数字通信、传递指令和状态信息,可以独立操作DALI总线上的任何一个灯光设备,实现灯的开关、控制调光和系统设置等功能。

DALI总线是面向终端的单一系统,容量小,可通过DALI主机扩展容量,也可将DALI作为子系统,集成到BMS系统中进行控制和管理。

DALI协议基本技术参数见表1。

4 DALI智能照明控制系统在工业照明的应用

笔者2013年负责设计了一家全球知名汽车公司设在我国的发动机工厂电气部分。该工厂的数字化、信息化和智能化程度高,要求照明也如此。权衡诸系统利弊,选用DALI智能照明控制系统进行设计。

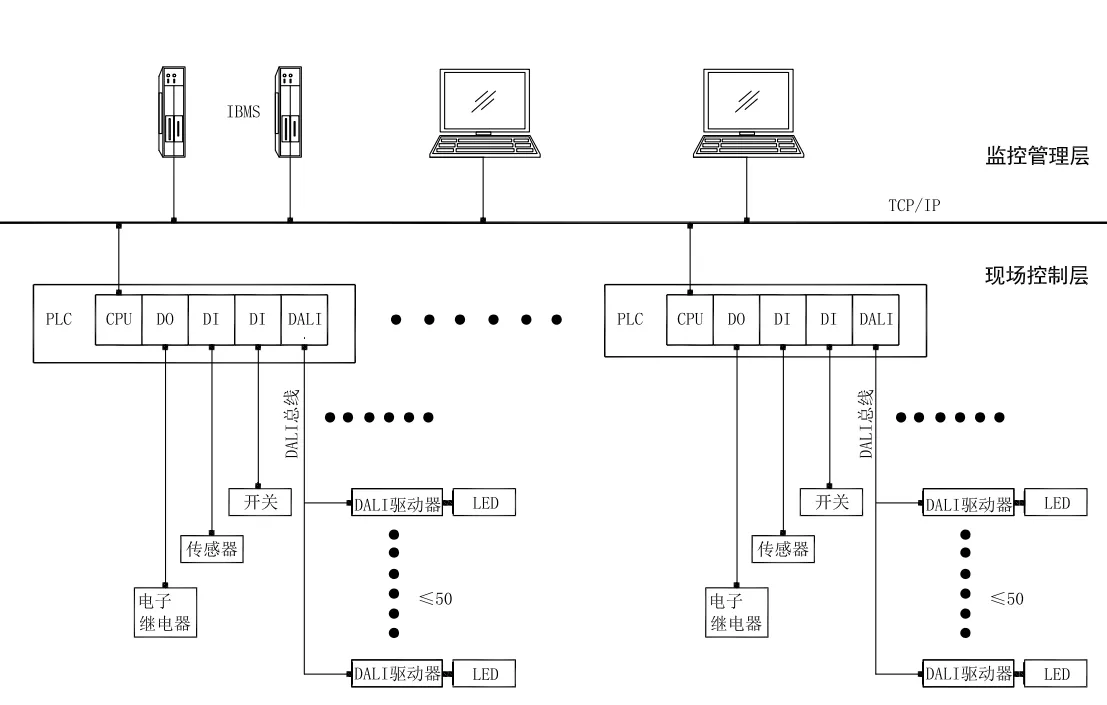

4.1 智能照明控制系统网络架构

智能照明控制系统采用二层分布式结构,分为现场控制层和监控管理层,详见图1。采用DALI总线作为灯具末端信息传输节点,负责执行每套灯具的控制和信息采集工作。通信线采用ZR-IIB-RⅤⅤ-2x1.5mm2导线。每条DALI总线通过DALI模块接入到现场PLC。现场PLC通过工厂TCP/IP网络集成到IBMS系统中,实现远程控制和管理。

表1 DALI协议基本技术参数

4.2 现场控制层

PLC主要由CPU模块、DALI模块、数字量输入模块、数字量输出模块和终端模块组成。其中CPU模块支持多任务功能,支持各种通信协议,具有网络通信的功能。每个DALI模块提供一条DALI线,每条DALI线最多接50个左右DALI驱动器(灯具),预留了20%容量。这些灯具可以接不同的配电回路。现场按钮开关和人体红外探测器接入输入模块。安装高度8m以上的金卤工矿灯及爆炸危险场所的防爆灯具为非DALI灯具,其配电回路与DALI灯具分开,由输出模块控制安装在断路器下端的电子继电器开关灯具,即回路控制。

PLC和电子继电器等硬件与配电系统元器件一同安装在照明控制柜内。柜内还设计了多种安全回路,可以在CPU“失控”的情况下,将DALI灯具和非DALI灯具回路控制的灯具全部打开。

图1 智能照明控制系统网络架构图

4.3 智能照明控制方式

照度计算考虑了光衰以及灯具和房间表面污染的影响(即维护系数),在灯具寿命期内,存在照明场所的实际照度值超过需求值的问题,缩短了其寿命。本设计采用光衰补偿控制,通过软件调整调光值。先降低灯具的起始调光值(一般在60%到80%之间),之后控制系统自动根据工作时间逐渐提高,保持照度需求值不变,从而抵消光衰产生的影响。

生产区、仓储区、维修区、办公场所等,针对不同功能区域设计不同灯具和控制方式,满足不同需要,达到节能、舒适的目的。如功能改变,只需在软件中修改参数即可。不同应用场所智能照明控制方式见表2。

5 智能照明控制系统应用分析

该工厂采用DALI智能照明控制系统正式运行6年多,系统运行稳定、安全可靠、操作管理方便、控制灵活、节能高效,基本实现了工厂照明的数字化、信息化和智能化。

5.1 DALI系统可以适应建安设计与工艺设计同步进行

DALI智能照明控制系统控制灵活,可以快速调整照明方案,能够适应建安设计与工艺设计同步进行。设计阶段存在工艺方案不断调整,甚至施工阶段还有修改的问题,若采用以往的回路控制,会反复修改设计,影响设计进度。

5.2 DALI系统可以满足工艺不断变化的需要

该工厂自投入运行后曾多次进行工艺改造,生产布局调整,通过调整软件的设置,进行灯具重新分组,满足新工艺布局的照明需求,既缩短了工艺改造时间,又没增加费用。

5.3 DALI系统可以进行预防性维护管理

该工厂数十万平方米厂房,灯具数万套,多安装在高处。DALI智能照明控制系统的每套灯具信息均可上传,在中控室可以监视每套灯具的故障、开关等状态。当灯具、驱动器等出现故障时系统能及时发出报警信号,提醒运维人员及时更换。灯具运行到寿命期,发出维护报警,提醒处理。与传统照明相比,减少了运维人员,降低了维修费用。

5.4 DALI系统可以单灯监控,节能高效

系统采用单灯能耗监控,确保企业掌握照明能耗数据及实际节能效果,为照明维护及节能方式提供调整依据,并为企业管理提供信息。经测算,应用该系统照明,节能达到30%以上。

5.5 DALI系统可以对照明资产进行数字化管控

该工厂有一套建筑、设施等资产的编码体系,每个资产有唯一的编码。系统可以对照明资产进行数字化管控,最终实现照明系统与其他工业系统之间的有效联动、实现工厂数据交融整合、实现工厂生产的大数据管理。

5.6 充分发挥智能照明控制系统功能的四个环节

设计者必须贯彻执行国家相关政策、标准和规范,要不懈地再学习,适应信息化、智能化时代。承担设计任务时,应根据工厂建设规模和需求及发展远景等提出智能照明设计设想,同建设方、用户等反复酌商,确定设计方案。重视与系统承包方的沟通和技术交底,认真审查承包方的深化设计图。现场服务人员应参与安装、调试和验收的各个环节。重视投产后的设计回访,检验设计成果,总结经验教训。

表2 不同应用场所智能照明控制方式

在施工阶段,企业维保等有关人员应提前介入,了解系统功能、熟悉安装状况等,有利于后期运行维修。

企业应重视竣工验收前的培训。企业应配齐运行维修、操作人员,由承包方等单位负责培训,达到熟悉系统、熟练操作和维修,具备正确处理突发事故的能力。

职业教育应加强培养施工、维护、调控人员,使其具备通信、计算机网络、自动化和建筑电气等相关知识,以适应工业4.0时代的企业需求。

5.7 事实证明选用DALI系统正确

由于DALI智能照明控制系统在该工厂成功应用6年多,2019年在设计该公司另一新工厂时,继续采用DALI系统。此时已是DALI-2时代,DALI-2的开关和传感器直接接入DALI总线,接线更加简单,控制更加便捷。市场已有200W大功率LED天棚灯取代400W金卤工矿灯,采用DALI-2的LED驱动器直接接入DALI总线,控制更加灵活,每一套灯具都处于监控之中。采用高光效、高性能、低功耗的LED天棚灯更加节能。

智能照明应用效果良好,但至今没有数字接口防爆灯具等,呼吁加快研发,补上短板。智能照明制造业和系统集成商应开发、生产实用、质量可靠、价格合理的新产品,以便设计人员和用户选用,多方共同推动智能照明发展。