不同粒径石英粉对活性粉末混凝土强度影响及微观结构分析

薛国杰,王传林*,张佳苗,卢 旭,刘泽平,张腾腾

(1.汕头大学广东省结构安全与监测工程技术研究中心,广东 汕头 515063;2.广东居安建筑工程检测有限公司,广东 汕头 515063)

进入21世纪后,随着我国国民经济实力迅速提高,交通、建筑、海洋等工程渐渐增多,混凝土材料用量骤增,工程难度越来越大,对混凝土材料性能及服役寿命提出更高要求.活性粉末混凝土(Reactive Powder Concrete,RPC)由于其性能优异受到广泛关注.RPC在低水胶比的水化环境中,SiO2不断消耗一次水化中的产物Ca(OH)2,从而促进二次水化生成托贝莫来石,为混凝土基体提供强度来源.与此同时,SiO2作为RPC掺合料可发挥填充作用.

硅灰、石英粉是RPC中SiO2主要来源,但并不是所有的SiO2都可以发挥其活性作用.Yang等[1]利用磨细石英砂代替水泥研究其SiO2含量、比表面积、蒸养温度等因素对蒸压高强混凝土力学性能的影响.研究发现在标准养护条件下,磨细石英砂与Ca(OH)2几乎没有反应;蒸压条件下,SiO2能与水泥水化释放Ca(OH)2快速反应生成托贝莫来石.Yazici等[2]发现高温下(150-200℃)可激发SiO2活性.何峰等[3]通过分析硅灰和石英粉对RPC抗压强度的影响发现标准养护条件下硅灰对基体强度贡献较大,而石英粉只能在高温养护条件下起到一定的作用.耿春东等[4]在蒸压条件下利用花岗岩石粉取代石英粉的研究中发现花岗岩石粉、石英粉活性被激发可提高强度.石英粉作为RPC中重要掺合料,其粒径对于RPC影响的有关研究存在空白.本文通过研究掺入不同粒径石英粉对RPC流动度、强度影响,借鉴火山灰效应数值分析方法[10]分析原理,定量分析不同养护条件下不同目数石英粉对RPC强度贡献率,并从水化产物、以及微观结构方面对其进行分析阐述,为后续RPC研究提供参考.

1 试验

1.1 原材料及配合比

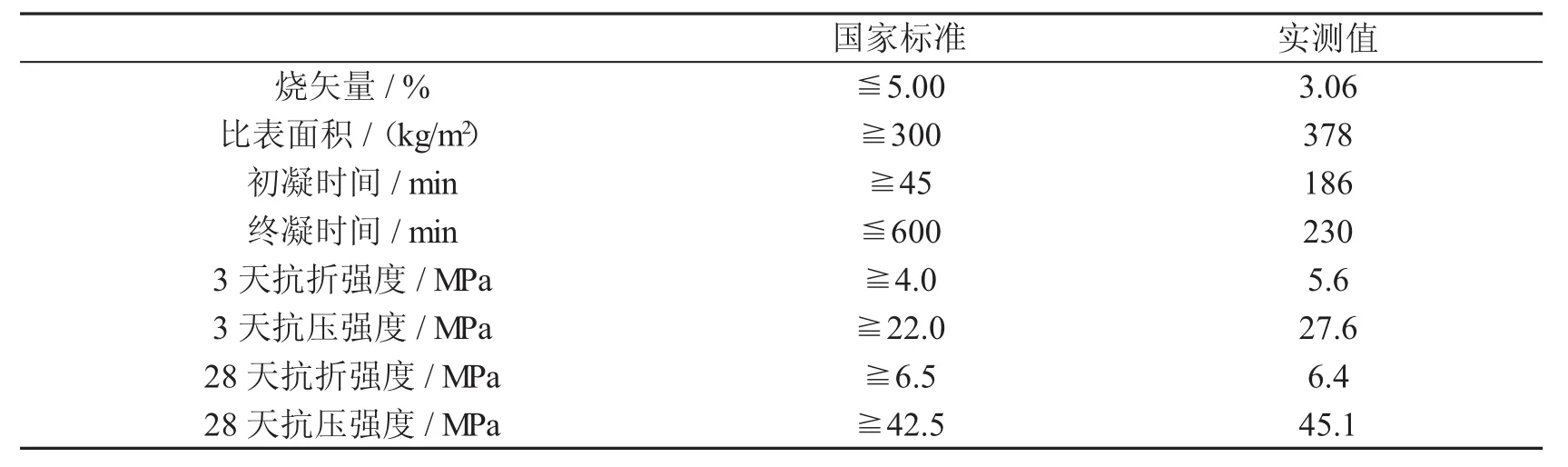

试验选用硅酸盐水泥P·O 42.5R,其技术指标见表1.选取粒径0.3-0.6 mm河砂作为细骨料,河砂在使用前需冲洗并烘干.减水剂为聚羧酸减水剂,固含量15%,减水率达30%以上.粉煤灰为I级粉煤灰.硅灰为10 000目硅灰.本试验选用了6种粒径不同的石英粉,目数为325、600、1 250、2 000、3 000、4 000.水泥、粉煤灰、硅灰主要成分见表2.经过多次前期试验并优化后确定本试验的配合比,见表3.

表1 硅酸盐水泥P.O42.5R的技术指标

表2 水泥、粉煤灰、硅灰组成成分

表3 基准配合比

1.2 试验方法

1.2.1 试件制备和养护

将称重后的水泥、粉煤灰、硅灰、石英粉干拌60 s后加入河砂继续拌和120 s,保证其均匀分散后,将水与减水剂混合物分两次加入,第一次缓慢加入70%水与减水剂混合物后慢拌至无结块,缓缓加入剩余水慢拌100 s后快拌60 s,将拌制好的料浆浇筑到40 mm×40 mm×160 mm的模具中.成型后放入温度为(20±1)℃、相对湿度不低于90%的标准养护箱内养护24 h后脱模,随后分别放入(20±1)℃的水池标准养护、90℃水泥快速养护箱热水水浴、蒸汽养护至规定龄期.

石英粉目数相同者为一组,每组为三个同条件制作和养护的试件.试件在20℃标准养护条件下养护28 d、90℃热水水浴7 d与90℃蒸汽养护7 d后进行试验,热养护试件测试前放置温度20℃、相对湿度50%环境中静待冷却1 h.

1.2.2 性能测试

拌合物的流动度采用跳桌法,按《水泥胶砂流动度测定方法》(GB/T 2419-1999)进行测定.

抗压强度、抗折强度参考《水泥胶砂强度检测方法》(GB/T 17671-1999)进行试验.抗折强度采用40 mm×40 mm×160 mm的棱柱体试件,每组3个.试件进行完抗折强度试验后,取剩余半截棱柱体进行抗压强度试验.

取7 d 90℃热水水浴掺加325和4 000目数石英粉试块,选择试样中心部分用无水乙醇终止水化后烘干至恒重后进行扫描电镜观察.为避免砂中石英衍射峰的干扰,另制作未掺加河砂净浆试样,取热水水浴养护7 d后掺加325和4 000目数石英粉试块中心部分磨细进行水化产物分析.

2 结果与讨论

2.1 不同粒径石英粉对RPC流动度的影响

掺入不同粒径石英粉的RPC流动度变化如图1所示.由图可知,当RPC中掺入325目石英粉时,所测RPC流动度达179 mm.随着掺入石英粉目数增加,RPC流动度逐渐降低.当掺入石英粉目数为4 000目时,流动度下降了24.6%.在水胶比不变、石英粉掺量相同时,粒径较小的石英粉比表面积较大,更易吸附自由水,体系中颗粒间自由水减少,流动度下降.石英粉由于其表面粗糙多棱角,作为填充料时与水泥内摩擦力较大[5],粒径较小石英粉与其他填充料之间内摩擦力较大、机械咬合作用较强.如掺加石英粉粒径较小,要保证其对应RPC工作性则所需更多拌合水.

图1 不同粒径石英粉对RPC流动度影响

2.2 不同养护条件下石英粉目数对RPC力学性能的影响

图2 为不同养护条件下RPC抗压、抗折强度与掺加石英粉目数的关系.石英粉作为一种惰性材料,虽在一定养护条件下无法通过发挥化学活性效应提升基体强度[6],但可间接影响其他掺合料的化学活性效应对基体强度产生影响.由图可知,RPC抗压、抗折强度在不同养护条件下均呈“N”型变化趋势.

与未掺石英粉相比,掺加325目石英粉RPC在标准养护、蒸汽养护及热水水浴条件下抗压/抗折强度分别提高了10.0%/18.3%、2.1%/6.7%及17.5%/9.2%.石英粉通过填充浆体与骨料间微隙从而优化RPC性能,增加基体强度.随着石英粉目数增加,RPC抗压、抗折强度呈先减后增.与掺加石英粉目数为325时相比,掺加600目石英粉RPC在标准养护、蒸汽养护及热水水浴条件下抗压/抗折强度分别降低4.3%/10.7%、3.3%/14.8%及6.5%/2.2%.随着所掺石英粉粒径减小,强度缓慢升高,直至掺加石英粉目数为4 000时,标准养护、蒸汽养护及热水水浴条件下RPC抗压/抗折强度分别提高了16.3%/15.9%、7.9%/4.9%及18.9%/14.1%.石英粉作为一种惰性材料主要通过发挥微集料效应进而提高基体抗压强度.粒径越小,其填充效果越好[7].但由于其仅作为多种掺合料中的一种,与其他不同粒径的掺合料掺合后需接近最密立方堆积才可充分发挥其微集料效应.

由图2可见,虽不同养护条件强度呈现相似变化趋势,但仍有所差别.与标准养护28 d相比,热养护7 d后RPC强度较优.这是由于热养护可激发掺合料发生火山灰效应,即硅灰与水泥水化反应生成的Ca(OH)2发生火山灰反应[3],可优化内部孔结构从而提升基体强度.90℃养护温度条件下,热水水浴效果较优.通过分析认为试块在热水水浴养护中,水中与外部形成压强差为RPC内部水化起到一定的促进作用,且热水水浴较蒸汽养护传热速度较匀速,对结构破坏作用较小.张胜等[8]分析认为蒸汽养护可使RPC中水分形成方向性通道,对强度不利.当掺入石英粉为325目时,不同养护条件下抗压强度差值最大,为16.6 MPa;当掺入石英粉为1 250目时,抗折强度差值最大,为4.0 MPa.粒径较小石英粉能更好的优化孔隙,在掺加粒径较小石英粉时,90℃蒸汽养护、热水养护条件促使RPC基体外部快速水化、密实度增强,一定程度上延缓RPC基体中心水化.325目石英粉微集料效应虽不如粒径较小石英粉,其对应RPC微空隙较多,但正是由于这些微空隙为水化产物提供了生长空间,有利于强度增长[9].

图2 不同养护条件下石英粉粒径对试样强度影响

2.3 掺加不同目数石英粉强度贡献率分析

基于蒲心诚教授[10]提出的火山灰效应数值分析方法分析原理,以不同养护条件下未掺石英粉试验组作为基准组定量分析计算不同养护条件下不同目数石英粉的强度贡献率.表4为本试验数据经计算所得指标,分别为水泥占有胶凝材料的百分比(q)、抗压比强度(Rc)、抗折比强度(Rf)、抗压比强度系数(Ic)、抗折比强度系数(If)、抗压强度贡献率(Pc)及抗折强度贡献率(Pf).

表4 石英粉强度贡献率分析

石英粉在标准养护、90℃蒸汽养护和90℃热水水浴条件下主要通过发挥其填充效应从而为RPC基体提供强度.由表3、图2可见,通过将基准组配比进行调整掺加石英粉可提高RPC基体强度.图3、图4及图5分别为20℃标准养护28 d、90℃热水水浴7 d及90℃蒸汽养护7 d后不同目数石英粉的强度贡献率.由图可见,不同养护条件下石英粉对于RPC强度贡献率均大于0,且对于抗压强度贡献率更为显著.不同养护条件下石英粉粒径对RPC强度贡献率呈“V”形变化,由图3、图4及图5可见,随着石英粉粒径减小,不同养护条件下强度贡献率均呈先减后增.虽然石英粉的粒径越小,在掺合料粒子间起到的填充增密作用越大,但RPC强度主要取决于能否较好地优化掺合料体系中颗粒的紧密堆积.

图3 20℃标准养护下石英粉粒径对试样强度贡献率影响

图4 90℃蒸汽养护下石英粉粒径对试样强度贡献率影响

图5 90℃热水水浴下石英粉粒径对试样强度贡献率影响

2.4 微观结构分析

图6 、图7为90℃热水水浴掺加325、4 000目石英粉后内部断面微观形态.由图6(a)可见,经90℃热水水浴7 d后,掺加325目石英粉RPC内部水化较为完全,生成的水化硅酸钙凝胶(C-S-H)主要为针状、部分为球状、絮状.针状C-S-H生长于片状氢氧化钙(CH)间,相互搭接形成致密网状结构包裹其他物质;球状、絮状C-S-H主要分布于片状CH、针状C-S-H上.由图6(b)可见,絮状C-S-H生长于片状CH上.热养护过程中,活性SiO2与CH反应原位形成C-S-H凝胶.一部分C-S-H逐渐取代CH形成片状形态,另一部分C-S-H生长填充CH间交错缝隙使基体逐渐致密化[11].

经90℃热水水浴后掺加4 000目石英粉RPC基体断面形貌如图7所示.目数较大的石英粉微集料效应较优,对应RPC基体强度更高.由图7(a)可见,试块中心断面结构致密、无宏观缺陷,图中仅见较小片状CH分布于基体薄弱界面.与图6(a)相比,图7(a)中并未发现C-S-H凝胶,且通过放大图7(a)中片状区域得图7(b),片状CH无定向交错堆叠.与图6(b)相比,掺加4 000目石英粉RPC基体中片状CH上并未有C-S-H生成.由此可知虽掺加石英粉目数大填充效果好,但并未对RPC基体起到积极作用.在90℃热养护条件下,石英粉虽无法发挥活性效应,但其微集料效应一定程度上阻碍基体中心其他活性物质进行反应.

图6 热水水浴养护7 d后掺加325目数石英粉RPC基体断面SEM形貌

图7 热水水浴养护7 d后掺加4 000目数石英粉RPC基体断面SEM形貌

2.5 石英粉对RPC胶凝浆体水化产物的影响

经过90℃热水水浴后,掺加325、4 000目石英粉的RPC的XRD物相分析结果如图8所示.从图中可以看出:经热水水浴后的RPC基体中主要为水泥矿物相C3S和C2S、未消耗的SiO2矿物相[12]、和一次水化生成物氢氧化钙(CH)相.掺加325目石英粉的RPC的XRD谱中存在明显的C3S、C2S衍射峰及较明显的CH、SiO2衍射峰.与其相比,掺加4 000目石英粉的RPC的XRD谱中C3S、C2S、SiO2及CH衍射峰较强,这主要是因为4 000目石英粉填充效应较优,其基体中心水化不完全.

图8 90℃热水水浴下掺加不同目数石英粉RPC的XRD图谱

由SEM、XRD分析可知,在90℃热养护条件下,石英粉虽无法发挥活性效应,但其微集料效应影响基体中其他活性物质进行反应.由图2可知,所掺石英粉目数为325、4 000时,RPC强度都得到提升,且相差不大.4 000目石英粉主要通过微集料效应提升强度,但同时也阻碍了基体中心其他物质发生反应;325目相比于4 000目石英粉虽微集料效应较弱,但其基体中心水化完全,对应RPC强度同样得到提升.

3 结论

(1)在水胶比一定的情况下,随着掺入石英粉粒径的减小,RPC流动性逐渐降低.与掺入325目石英粉RPC相比,掺入4 000目石英粉RPC流动度下降24.6%.

(2)与未掺石英粉相比,掺入石英粉对RPC抗压、抗折强度均有提升.热水水浴下RPC强度提升较为显著,随着石英粉目数的增加,抗压/抗折强度最高可提升18.9%/14.1%.

(3)不同养护条件下石英粉对于RPC强度贡献率均大于0,且对于抗压强度贡献率更为显著.