反井钻机ZX315镐型镶齿滚刀有效钻压分析

谭 昊,荆国业,韩 博

(1. 北京科技大学土木与资源工程学院,北京 100083;2. 北京中煤矿山工程有限公司,北京 100013)

反井钻机因其机械化程度高,人员不下井,施工相对安全和成井速度快等特点,被广泛应用于具备下水平巷道条件的矿山、水电、市政工程中[1]。随着反井钻机和刀具的作用对象由原有单一煤系地层扩展为非金属矿山的花岗岩或者更为坚硬的金属矿脉等地层,在施工中常遇到镶齿滚刀钻进参数与地层条件不匹配、镶齿滚刀非正常损耗等问题。在施工中常遇到因反井钻杆和硐室空间问题限制钻机能力,较低的钻压会造成钻进效率极低、破岩滚刀非正常损耗等问题。由于反井钻机施工工艺的特殊性,镶齿滚刀磨损后需要下井更换,此时井筒未做任何支护措施,易发生安全事故。因此研究反井钻机能够有效破岩的最低钻压(即有效钻压),在某些特殊的反井工程中,对指导钻机选型和钻进参数的选取有重要意义。

反井钻机的钻进参数可通过研究镶齿滚刀的钻进参数取得,因此需要得到镶齿滚刀对应不同地层的最优钻压以及钻压与滚动力之间的关系。滚刀破岩过程是压入和冲击作用的复杂过程[2]。在岩石的冲击动力学方面,刘汉香等[3]通过颗粒流数值试验研究加载速率对白云岩力学特性的影响;陈俊宇等[4]采用分离式霍普金森压杆装置对砂岩进行动态冲击压缩试验分析了煤矿区砂岩的动力学特性及能量损耗规律。针对破岩机理研究,刘泉声等[5]分析了滚刀运动规律,推导钻压和滚动力的计算公式并对其进行了实验验证;张照煌等[6]建立岩石在盘形滚刀作用下的力学模型,给出形变的几何方程、物理方程和平衡方程;谭青等[7]通过数值模拟对常见压入深度下最优刀间距问题进行分析,得到不用压入深度下比能与刀间距关系; 韩博等[8]选用单排镶齿滚刀进行了岩石破碎实验得到钻压与滚动力的关系;龚秋明等[9]研究了不同刀间距作用下的平均钻压、平均滚动力和比能关系;邓建明等[10]分析了反井钻机钻速、钻压和转速之间的关系。

上述研究通过理论分析、数值模拟、室内或现场实验等方式对滚刀的最优钻进参数进行了大量研究,目前钻头选型方法多基于对多种岩石力学参数及实钻参数的分析,操作烦琐,流程复杂[11]。而采用全尺寸滚刀进行破岩实验可建立钻压与破岩体积之间以及钻压与滚动力之间的关系,并可通过分析压深、比能和岩碴粒径得到所需钻压。此外在工程中经常可以观察到,当钻压超过一定值以后,钻进速度的加快会伴随钻头位置粉尘明显下降和块状岩碴增多。因此,现结合工程中观察到的破岩体积突变现象,通过研究破岩体积增速拐点对应的钻压值得到有效钻压,并通过钻压与滚动力的关系得到ZX315镐型镶齿滚刀在花岗岩中的滚动摩擦因数,进而得到钻机钻压与扭矩的关系,计算得到钻机有效扭矩,最终取得的钻压和扭矩值即为花岗岩的有效钻进参数。另外,还通过对比不同单轴抗压强度岩石的有效钻压,分析得到单轴抗压强度和有效钻压的线性关系公式,在已知岩石单轴抗压强度的情况下,可据此推算有效钻压,方便施工现场钻机选型,指导钻进参数设计。

1 ZX315镐型镶齿滚刀有效钻压实验

实验采用煤矿深井建设技术国家工程实验室的直线往复式滚刀破岩实验装置,主机由主框架、竖向推力油缸、水平推力油缸、实验箱及传感器等部分组成[12],如图1所示。

1为竖向推力油缸;2为主框架;3为传感器;4为实验箱;5为水平推力油缸图1 直线往复式滚刀破岩实验装置主机Fig.1 Device of reciprocating liner cutting machine

岩石试样为花岗岩,取自北京市房山区。通过单轴抗压实验得到其平均单轴抗压强度为141.6 MPa,平均弹性模量为26.5 GPa,泊松比为0.24。岩石试样的长、宽、高分别为1 400 mm、400 mm和200 mm。为保证实验精度,滚刀与岩石接触面需与实验台水平,确保滚刀滚动方向不存在整体上下浮动的情况。岩石试样与实验箱用低收缩水泥浆进行浇灌固化。

实验选用ZX315镐型镶齿滚刀(以下简称滚刀),镶齿共6排,齿间距为20~28 mm。滚刀上共有镐型镶齿145个,球形镶齿31个,滚刀的大端直径为315 mm。镐型镶齿齿形参数如图2所示。其中,钻齿齿顶圆弧半径R=4 mm。

图2 镐型镶齿齿形参数Fig.2 Parameters of pick insert

该型滚刀刀轴和刀座的设计最大承载钻压为250 kN,实验发现,钻压为25 kN时,岩石试样出现较浅压痕,故设定25 kN为实验起点。当钻压达到100 kN时,已出现拐点;当钻压达到150 kN时,刀齿已全部压入岩石,故设定150 kN为实验终点。钻压选取6组,分别为25、50、75、100、125、150 kN。实验中首先保持滚刀水平方向不动,然后缓慢增加滚刀钻压,钻压达到预定值后,使水平推力油缸以 0.2 m/s的速度匀速移动,完成滚压过程。钻压由小到大进行实验,每次实验做1次往复滚压运动,实验结束后对岩碴进行收集和称重,对破岩面进行全面清理,并记录不同钻压下的钻压、滚动力、岩碴质量等实验数据。每次实验结束后,使用5 kN的钻压对岩石表面进行多次往复运动,并清除期间掉落的岩碴。清理完成后,进行下一个循环的实验。

2 房山地区花岗岩有效钻压分析及对应扭矩计算

观察实验过程中的破岩面及岩碴可以发现:钻压为50 kN以内时,滚刀的破岩效果不明显,在 25 kN时仅在岩石表面产生部分压痕[如图3(a)和图3(b)];当钻压增加到75 kN时,刀齿挤压岩石的痕迹较为明显[如图3(c)],但岩碴仍以粉末状为主,岩石破碎量较少;当钻压达到100 kN及以上时,岩石表面产生明显的岩屑碎块,使用毛刷用力清洁破岩面,在钻齿压痕之间会清理出明显的岩石碎块,钻压在125 kN时,不需用力清理便可将岩石碎块剥离破岩面[如图3(d)和图3(e)];钻压达到150 kN时,刀齿全部压入岩石,此时破岩面上留有刀壳的明显痕迹[如图3(f)],岩面受刀壳挤压表面相对平整。

分析以上现象可知:钻压过小时,岩石表面不会产生明显的体积破碎,岩屑多为粉末状,在工程实践中这种条件下钻进速度非常慢,而且粉尘污染严重,属于不正常钻进状态。钻压过大时,会给破岩造成不利影响,首先,会使得贯入深度超过镶齿齿高,岩石将与刀盘基座产生相互作用,降低滚刀破岩效率及使用寿命;其次,会使得岩石发生过度破碎,产生大量岩粉和碎石,破岩比能低,破碎同样体积岩石比高效破岩点需要更大的钻压扭矩,并且加剧滚刀磨损。

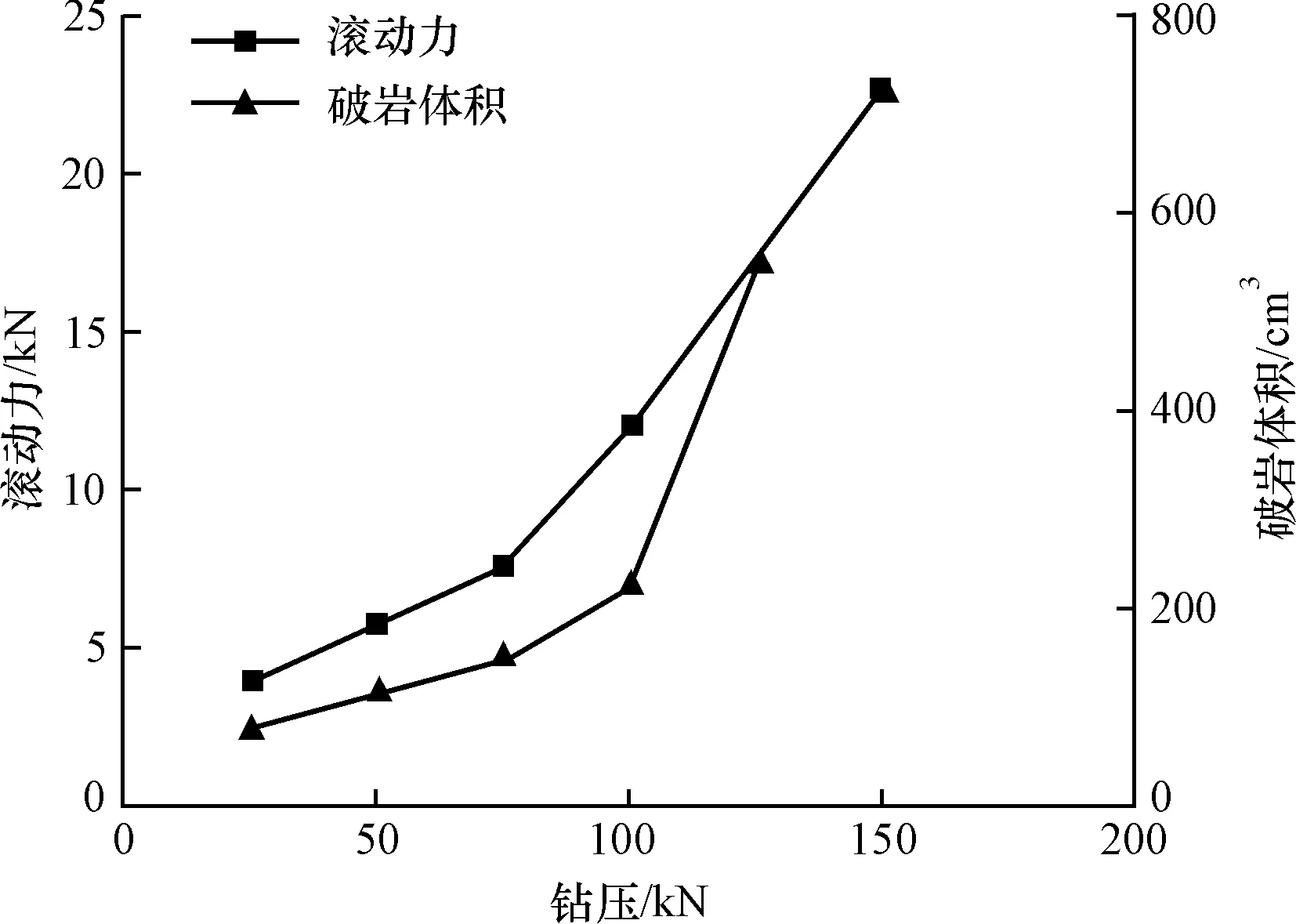

观察实验台采集到的钻压(P)和滚动力(Nz)可以发现,滚刀滚动过程中,存在钻齿上下跳动以及岩石破碎卸载过程,造成实测钻压的波动;使用滚动力模拟钻机的扭矩时,由于水平推力油缸为恒速,滚动力数值为不稳定状态,跳动较大,因此对滚动力原始数据取平均值处理后,得到钻压与滚动力的关系;然后对岩碴进行称重,并通过岩石密度计算滚刀在每次实验中的破岩体积,如图4所示。

由曲线可以看出,破岩体积随钻压增加呈增大趋势。钻压为100 kN以内时,破岩体积增加较为平缓。钻压达到100 kN后破岩体积显著增大。由图3(d)可以看出,钻压达到100 kN时,破岩面开始产生块状破碎,此时破岩过程进入有效破碎状态,因此有效钻压为100 kN。当钻压增大时,滚动力绝对值随之增加,相应钻机输出扭矩也有所增大。钻压为75 kN时,产生滚动力拐点,而后滚动力呈线性

图3 钻压25~150 kN滚刀破岩效果Fig.3 Rock breaking effect under pressure of 25~150 kN

图4 钻压与滚动力、破岩体积关系Fig.4 Relationship between pressure, rolling force and rock breaking volume

增大趋势。选取钻压在75~150 kN的4个点进行线性拟合,根据拟合直线的斜率,得到滚刀和花岗岩岩面之间的摩擦因数fg=0.203。通过该摩擦因数、钻压和钻机刀盘的滚刀布置方式,可以计算钻机所需扭矩。反井钻机扭矩(N)与钻压(P)的关系为

N=fgP(D-d)/2

(1)

式(1)中:N为反井钻机扭矩;P为反井钻机钻压;D为扩孔钻头直径;d为导孔钻头直径。

3 岩石单轴抗压强度与有效钻压的关系

通过研究岩石物理参数与有效钻压的关系,可以根据工程所在地的岩层情况估算有效钻压。因此需要对不同岩石条件下的有效钻压进行分析。武士杰等[13]曾对ZX315镐型镶齿滚刀采用镐型镶齿对山东泰安抽水蓄能电站花岗岩(单轴抗压强度310 MPa)、云南溪洛渡水电站玄武岩(单轴抗压强度250 MPa)、四川瀑布沟水电站花岗岩(单轴抗压强度265 MPa)进行单齿压入实验,得到不同钻压作用下的破岩体积。实验中破岩体积增速拐点为有效钻压,结合单齿压入实验数据,可以发现单齿破岩体积大于0.05 m3时,为破岩体积增速拐点,由此判定每种岩石在该镐型镶齿作用下的有效钻压。假设施加在六排齿滚刀上的钻压可以被平均分配到每一排,则每个钻齿受到的最大钻压为滚刀钻压的1/6。分析得到岩石单轴抗压强度σc与每个钻齿有效破岩钻压之间关系,如图5所示。

图5 岩石单轴抗压强度与有效破岩钻压的关系Fig.5 Relationship between uniaxial compressive strength and effective rock breaking pressure

通过图5可以看出,有效钻压与岩石的单轴抗压强度近似呈一定线性关系,且拟合曲线的截距近似为0。通过拟合曲线的斜率得到每个或每排钻齿的有效钻压近似为岩石单轴抗压强度的12.58%,即以6排齿的ZX315镐型镶齿滚刀为例,其有效钻压为岩石单轴抗压强度的75.48%。以新疆阿勒泰地区蒙库铁矿的岩层为例,该矿区岩层的单轴抗压强度最大可达214 MPa,则该岩层条件下6排齿的ZX315镐型镶齿滚刀钻进所需的有效钻压为161.53 kN。假设反井扩孔直径为3 m、深度为 300 m,则需要该滚刀16把,共需要2 584.44 kN的钻压。以反井钻机所使用的直径254 mm钻杆为例,每米钻杆的质量约为1 t,因此300 m钻杆共需要3 000 kN的提升力。因此可以计算得到施工该井筒所需要的反井钻机拉力应大于5 584.44 kN,才能在井筒下水平使岩石发生有效的块状破碎。

此外,虽然泰安抽水蓄能电站与瀑布沟水电站均为花岗岩,但单轴抗压强度相差较大,瀑布沟水电站花岗岩的有效破岩钻压相对较高,故认为这是由于岩石的脆性或岩石的各向异性造成的。虽然在工程中受到岩石节理、地压、采动和地下水等影响,钻进参数须进行一定程度的调整,但在施工前可根据当地岩石的单轴抗压强度,通过本文实验方法估算反井钻机钻进参数。

4 结论

为合理匹配钻机钻进参数与地层条件,解决工程现场镶齿滚刀非正常损耗,提高使用寿命,采用直线往复式滚刀破岩实验装置,研究了ZX315镐型镶齿滚刀破碎花岗岩时的有效钻压、有效扭矩以及不同单轴抗压强度下的有效钻压。得到如下结论。

(1) ZX315镐型镶齿滚刀针对单轴抗压强度141.6 MPa花岗岩的有效钻压为100 kN,滚刀滚动摩擦因数为0.203,根据反井钻机扭矩与钻压的关系公式,在现场施工时,可根据有效钻压计算得到有效扭矩,进而确定有效钻进参数,降低滚刀损耗,提高工程效能。

(2)有效破岩钻压与岩石单轴抗压强度近似呈一定的线性关系,通过分析得到ZX315镐型镶齿滚刀的有效钻进钻压近似为岩石单轴抗压强度的75.48%。因此,可根据地层岩石情况,通过岩石单轴抗压强度推算得到有效钻压,进而根据反井钻机扭矩与钻压的关系公式推得有效扭矩,对实践具有一定的指导意义。