330 MW循环流化床锅炉屏式高温再热器泄漏原因分析

陈志军

(山西京玉发电有限责任公司,山西 朔州 037200)

0 引言

锅炉过热器、再热器的作用是将饱和蒸汽加热成为具有一定温度和压力的过饱和蒸汽[1],以增加蒸汽的焓值,两者的吸热总量占工质总吸热量的50%以上[2]。由于过热器、再热器在锅炉温度最高区域工作,运行工况极为恶劣,管材使用温度接近极限温度[3-4],所以管子(尤其是再热器)的超温问题比较突出。相比于过热器,再热器中的工质压力低、密度小、换热系数小,管子吸热能力差,同时再热器中工质流速小,对热偏差较敏感。另外,在当前火电机组频繁参与低负荷深度调峰的运行条件下,频繁低流量运行使锅炉再热器的工况变得更差,对热偏差的敏感性更高[5]。因此,有效解决热偏差问题对再热器的安全稳定运行尤为重要。

某电厂循环流化床(Circulating Fluidized Bed,CFB)锅炉屏式高温再热器管子发生了开裂泄漏故障,本文通过试验查找开裂泄漏原因,避免同类型故障再次发生。

1 锅炉概况及故障现象

1.1 锅炉概况

某电厂2台CFB锅炉由上海锅炉厂有限公司制造,亚临界参数、自然循环、一次中间再热、烟气挡板调温,型号为SG-1178/18.64-M4504。屏式高温再热器共6屏,沿炉膛稀相区上部左、右侧各布置3屏,管屏炉内部分长20.185 m,管子规格为76 mm×6 mm(直径×壁厚)。

锅炉下部异种钢焊口以下为散管(12Cr1MoVG)供货,包覆有防磨耐火材料。中部为膜式屏,型号SA213-T91。上部通过顶棚水冷壁让位后穿出汇集至出口集箱连通管。高温再热器每屏30根管,分为前屏和后屏各1片,锅炉厂给定的壁温保护报警定值为580℃(实际采用570℃);第1、第3、第4、第6屏炉外出口段并联管上每屏布置8个壁温测点。

1.2 故障现象

2018—2019年1号锅炉高温再热器第1屏第16根、第6屏第30根管出口段顶部外管圈同一位置相继开裂泄漏。开裂管段材质为SA335-T91,规格为76 mm×6 mm(直径×壁厚),具体位置为顶棚向下150 mm处。

2 检测试验

对泄漏的屏式高温再热器管段制样进行宏观形貌、化学成分、金相组织及力学性能检测,各项试验结果如下。

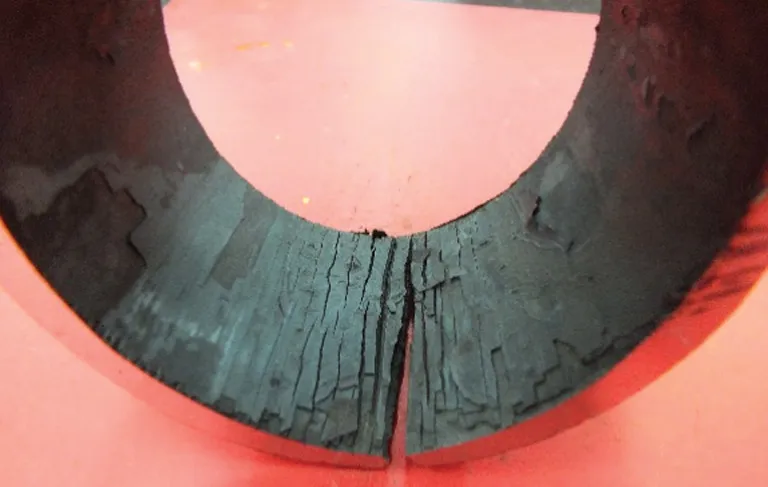

(1)宏观形貌:高温再热器钢管爆口的开口较小,边缘粗钝且未见明显减薄,漏点处钢管有明显胀粗,钢管外壁及内壁均可见沿轴向平行分布的“老树皮”状的厚氧化皮裂纹形貌,具有典型的长时过热特征(见图1、图2)。

图1 漏点宏观形貌

图2 爆口内壁纵向裂纹

(2)化学成分:钢管的主要合金成分符合相关标准[1]对T91材质的要求,可以排除材质错用情况。

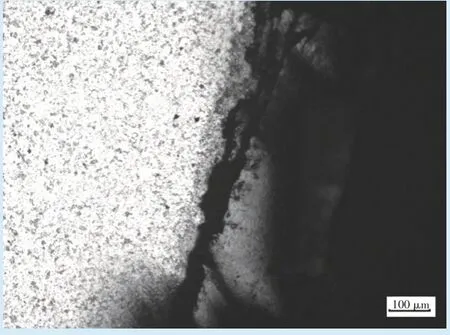

(3)金相组织:爆口处的组织已严重老化,组织中存在大量蠕变孔洞和蠕变裂纹,内壁的氧化皮厚度达361μm(见图3);爆口对侧组织亦完全老化,内壁的氧化皮厚度为234μm,符合长时过热导致的微观组织特征,如图4所示。

图3 爆口处内壁氧化皮

图4 爆口处组织

(4)力学性能:T91钢管向火侧的强度均已下降至477 MPa,远低于标准要求[1]。

从上述理化试验分析结果看,屏式高温再热器钢管泄漏的主要原因为管段长期处于超温过热状态,致使T91管材发生严重老化、力学性能大幅下降,因无法承受内部介质压力,在内压作用下引发爆漏。

3 原因分析

3.1 超温

3.1.1 现场检查

对高温再热器管屏的其他钢管进行胀粗检查,未发现胀粗超标管。对钢管内部和进、出口集箱内部进行内窥镜检查,未见有异物,集箱管孔无堵塞,钢管对接焊缝无影响流量的焊瘤缺陷。对弯管部位进行射线检查,未见氧化皮堆积堵管,排除因堵塞造成超温爆管。通过分析减温水投、退等数据,排除了减温水过投引起的水塞超温。对同屏及其他屏钢管进行取样分析,组织检测结果和力学性能均合格。

3.1.2 热偏差分析

对机组在323 MW、198 MW及80 MW负荷工况下,第1屏并联管之间的壁温进行了对比分析,结果见表1。可以看出,同一屏当中第1、第16、第30根钢管的壁温最高,接近于报警温度(570℃)。通过对比分析106 MW负荷工况下高温再热器屏之间壁温差别(见图5),可见1号和6号屏温度整体高于2号—5号屏。同屏钢管之间的壁温最高相差20℃,不同管屏之间壁温偏差约为20℃。

表1 不同负荷下1号管屏各管壁温度 ℃

图5 高温再热器管壁温监测画面截面

进一步分析发现,不同管屏及同一管屏不同钢管之间的热偏差主要受热力不均系数、流量不均系数及结构不均系数等因素影响。相关资料[5]显示,因大多数过(再)热器的结构差异很小,因此过(再)热器的热偏差主要考虑流量不均和热力不均因素。

3.1.2.1 热力不均

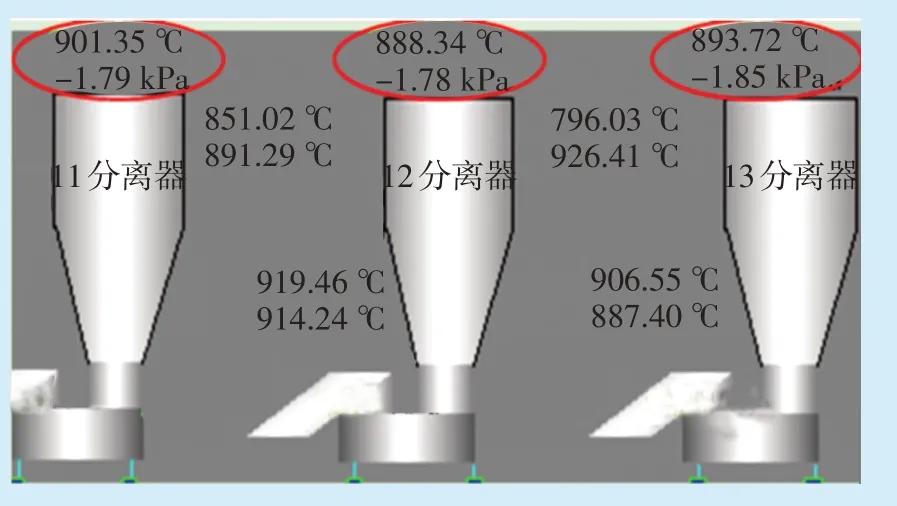

屏式高温再热器并联管吸热不均的影响因素有很多,主要有炉内温度场、管子吸热面积、结构等。对于循环流化床锅炉,不存在火焰偏斜情况;查阅炉膛出口烟温,沿宽度方向相差甚小,采集数据显示炉膛温度场分布均匀,如图6所示。但同一管屏的前、后屏边管即第1、第15、第16和第30根钢管的吸热面积比同屏并联管大;同时外管圈长度较长,使得同屏外管圈的热负荷较高。

图6 炉膛出口烟温采集数据截屏

屏式高温再热器管屏沿炉膛宽度方向布置的间距为1.02 m,1号屏和6号屏距离左、右侧墙水冷壁为2.05 m,造成两侧烟气宽度较大,同时泄漏点所处的炉顶部受炉膛出口负压影响,烟气的流速较大,共同作用使1号和6号屏的热负荷较2号—5号屏高,导致1号和6号屏的管壁温度高于其他管屏,这一点从现场1号和6号屏的变形程度比其他管屏严重也可得到验证。

3.1.2.2 流量不均

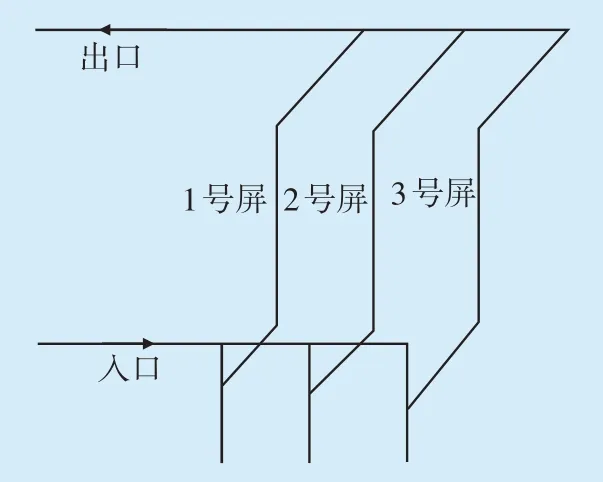

再热蒸汽自低温再热器由左、右两根导管分别引至炉前屏式高温再热器的高温入口集箱。进口母管和出口汇集母管方向相反(见图7),呈U形走向布置[4],进、出口静压变化方向相同。正常工况下,一对出入口(3屏管屏)之间的压力差基本一致,流量偏差也很小。但当负荷低于锅炉设计最低稳燃负荷(即100 MW,30%BMCR)时,会造成各集箱之间的流量分配极为不均。而实际运行当中,机组负荷波动较大,负荷低于100 MW的情况屡有发生。

图7 高温再热器管屏介质流向示意图

介质在屏式高温再热器内走向呈Z形分布[4]。在入口集箱处,蒸汽介质在气流走向的纵向截面上的流量因分配给各并联管而不断减少,动压p2也沿集箱长度方向而逐渐降低,但静压p1则呈逐步升高的趋势[6],即同一管屏中第1根管的静压最低,第30根管的静压最高,如图8所示。而出口处情况相反,当蒸汽介质从各受热管汇入出口集箱时,沿集箱长度方向上汽流向集箱内不断汇聚、流量逐渐增大,动压逐渐升高,静压逐渐下降直至达到最小,即第1根管的静压最高,第30根管的静压最低,使得钢管的进、出口压差Δp即(p1-p2)最大,导致流量分配不均匀。

图8 高温再热器进出口压差示意图

此外,同一屏高温再热器管屏的边管变形较大、管程阻力也大,入口处无节流孔板等也能导致同屏边管即第1、第15、第16和第30根管的壁温较高。尽管不同负荷条件下壁温的平均值处于管材的允许范围之内,但偏差管的温度却长期处于较高水平,且在出口段焓增最大、换热最差的部位壁温最高[6],再加上频繁深度调峰工况的作用,管间的流量偏差更为严重,更易导致钢管超温的发生。

3.2 附加应力

屏式高温再热器管屏下部异种钢焊口以下部分为散管供货,中部为膜式整体结构,顶部通过顶棚水冷壁让位后穿出顶棚,每屏设计有2组弹簧吊架,下部经2个45°弯头后从水冷壁前墙穿出,用密封盒焊死。设计管屏膨胀方式:下部跟随水冷壁前墙向下膨胀,上部自由向上膨胀。

因锅炉启动时再热器干烧和膨胀受阻等原因,导致管屏变形严重[7]。泄漏点所处的出口段部位为变形的弯曲起点,向下呈严重的波浪变形,最严重处管屏横向位移约1 m。因此,泄漏点部位同时承受管内介质内压力和附加弯曲变形应力,在锅炉启停、深度调峰及升降负荷等工况下,汽温、汽压、炉内温度快速变化[8-9],因管屏与水冷壁膨胀不一致等因素导致泄漏点处承受的应力情况极为复杂。

3.3 壁温分析

屏式高温再热器管屏的壁温测点设置在炉外的出口段,距离泄漏点约1.5 m,测点热电耦经校验确认合格,炉外温度测点显示的实质上是管内介质温度,通过对应关系反应炉内管壁平均温度。查阅屏式再热器历史壁温曲线及超温台账,再热器无明显超温情况,泄漏管炉外壁温测点的记录最高壁温为570℃,并未超过报警温度。研究显示,对于T91材质的受热面管,一般情况下炉内管壁温度比蒸汽温度高28~39℃[10],可知即使炉外温度测点的测量值为570℃,再加上40℃的温差,炉内钢管的实际壁温也只有610℃左右,在T91管材的许用温度范围内[11]。因此推断机组深度调峰时,在低于锅炉设计出力工况下,管内介质流速较慢、炉外温度测点并不能真实反映炉内壁温,测量值存在偏低的可能。

3.4 运行工况

检查机组深度调峰期间升、降负荷阶段锅炉汽温、汽压变化速率及幅度情况,主蒸汽压力的最大变化率为0.1 MPa/min,再热蒸汽压力的最大变化率为0.04 MPa/min,主蒸汽温度的最大变化率为1.2℃/min,再热蒸汽温度的最大变化率为1.1℃/min,参数变化速率均较平缓。但经统计,机组全年的深度调峰小时数占全年利用小时数的1.7%,深度调峰较为频繁,最低调峰负荷至80 MW,远低于锅炉厂设计给定的最低稳燃负荷。

4 结论及建议

低负荷下,因同屏和屏间的流量不均、外管圈的大长度和大吸热面积,带来较高的热负荷、外管圈变形大,受汽阻因素及管屏变形形成的附加应力等的共同作用,使得屏式高温再热器的1号管屏长期处于较高的温度条件下运行,造成组织老化;并在频繁的深度调峰工况下加速了管材老化的进程,最终在介质内压力和附加应力,机组深度调峰时运行工况恶劣的共同作用下,造成钢管开裂泄漏。

针对上述结论,给出以下建议。

(1)对循环流化床锅炉屏式再热器管屏的边管壁温监督应考虑流量偏差因素,流量偏差会造成钢管换热较差。同时,钢管的炉外壁温不能完全反应炉内壁温情况,应结合实际情况适当降低壁温报警值。

(2)监督取样需全面覆盖,应包括不同屏的屏边管。做好定点蠕胀检测、分析,关注热力偏差引发的管材老化趋势并及时处理。

(3)可通过升级屏式高温再热器出口顶部工况最差部位管材的方式,提高锅炉的可靠性。