全自动电加热负压二氧化碳气肥发生器控制系统设计

于 镓,杨延荣,赵 辉,单慧勇,郭俊旺,卫 勇

(1.天津农学院工程技术学院,天津市 300384;2.天津龙川洁净室运行管理有限公司,天津市 300384)

0 引言

由于日光温室自身环境特点及种植密度等原因,造成温室内二氧化碳浓度严重不足,降低作物光合作用速率,导致干物质积累量减少,从而影响植物长势与抗病能力,因此,适量补施气肥已成为现代化温室生产中一项重要手段[1,2]。针对现有利用加热方式制取二氧化碳的装置工作时均处于正压状态,容易造成气体泄露;水温随着反应的进行而升高,导致氨气溶解度下降;设备应用在高温、高湿、多灰尘的环境中等问题[2-4],设计了一种电加热负压二氧化碳气肥发生器控制系统。

1 控制系统整体设计方案

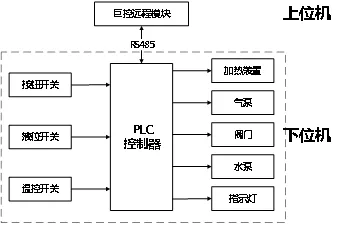

系统整体结构如图1所示,系统由上位机和下位机两部分组成,通过Modbus协议RS485接口通讯。上位机利用巨控远程模块搭建远程监控平台,实现对设备运行的远程实时监控、数据存储,并可对系统的反应时间、温控传感器阈值、延时输气时间、换水时间、气泵运行参数等进行设置。在下位机PLC控制下可以完成碳酸氢铵加热、混合气体过滤、设备换水、二氧化碳输气等工作过程自动化控制,用户只需添加碳酸氢铵即可。

图1 系统整体结构图

2 硬件系统设计与选型

2.1 PLC选型与电气控制系统设计

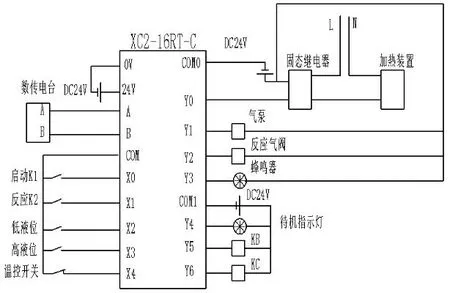

根据系统需求选择信捷PLC,具体型号为XC2-16RT-C。其工作电压DC24V,输入输出均为8路,具有RS232、RS485通讯接口各一路。

PLC控制电路如图2所示,PLC输入端接收无源开关器件信号;输出采用组COM方式,Y0为晶体管输出,利用脉宽调制控制固态继电器调节反应速率,Y5、Y6由于多个设备并联在一起,为防止电流过大,采用中间继电器控制;A和B为RS485接口。

图2 电气控制系统电路图

2.2 远程模块选型

GRM500系列物联网模块是广州巨控科技开发的专用于PLC远程维护和监控的通讯模块。用户无需编程,只需根据Modbus协议将PLC内部软元件映射到与之相关联的内部寄存器中即可,模块采用非透传的GPRS方式完成数据远程传输,用户通过访问厂家云服务器即可完成远程监控,并可实现PLC的远程更新,符合系统需求。

2.3 发生器的结构及工艺流程设计

发生器整体结构如图3所示,主要包括:电加热装置、两级过滤器、负压和换水系统。碳酸氢铵在电加热反应器中受热分解产生氨气和二氧化碳的混合气体,在负压状态下,混合气体经气路进入两级气体过滤器,氨气被过滤器中水吸收形成氮肥,剩余的二氧化碳气体被气泵抽出释放到温室中[5-7]。

选择适当的气泵参数及气路管道直径,保证发生器在整个工作过程中均处于负压密封状态,有效的避免了反应气体的泄露问题;设计两级过滤器既使混合气体的气路尽可能多接触水,充分溶解氨气,又在注水和排水过程中利用虹吸原理保证整个装置气密性,实验测试气体出口处氨气浓度始终保持在1 ppm以下;反应器中安装可调式温度控制传感器以检测反应器内温度,判定碳酸氢铵消耗完毕;设备选择耐腐蚀性不锈钢材质,符合温室内应用需求。

3 软件系统设计

3.1 控制要求

系统上电,用户向加热装置中加入适量碳酸氢铵,按下启动按钮,进水阀门、气泵、抽气阀门打开,开始向两级气体过滤器内注水,待低液位和高液位依次闭合,进水阀门、抽气阀门、气泵关闭注水完成;此时反应按钮未按下,系统待机,待机指示灯亮起,若反应按钮按下,加热装置启动,反应排气阀、气泵打开;反应一定时间或温度传感器断开,加热装置关闭;延时一段时间后气泵、反应排气阀关闭,出水阀、排水平衡气阀打开,开始排水,待高液位和低液位依次断开,排水结束;此时若温度传感器未断开,循环工作,若温度传感器断开,蜂鸣器响,反应完成。系统在工作过程中,出现故障,蜂鸣器响提示用户。

3.2 PLC程序设计

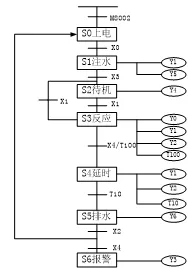

PLC程序设计采用经典顺序控制,按照发生器的工艺流程,将系统工作步采用信捷PLC中状态寄存器S编号,然后编写系统顺序功能图如图4所示,图中标出每一个工作步的转换条件和输出,配合STL指令编写梯形图。

图4 顺序功能图

3.3 远程监控组态界面设计

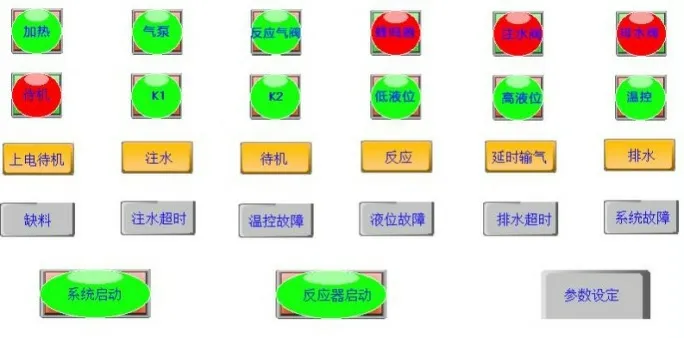

组态界面是整个系统的人机交互接口,所以直观性、便捷性、人性化是组态界面设计的关键,为了最大程度简化操作过程,采取“全面、直观、选项少、界面少”的理念设计组态界面。

图5为设备状态界面,用户可以操作并直观了解设备当前运行状态。前两行为输入输出设备,其相对应设备图标变为绿色并闪烁;第三行为设备当前状态,当设备运行到此状态时,对应图标闪烁;第四行为设备报警提示,当出现故障时,对应图标变为红色并闪烁,便于及时排除故障;最后一行为设备操作按钮,当按下时变为绿色。

图5 设备状态界面

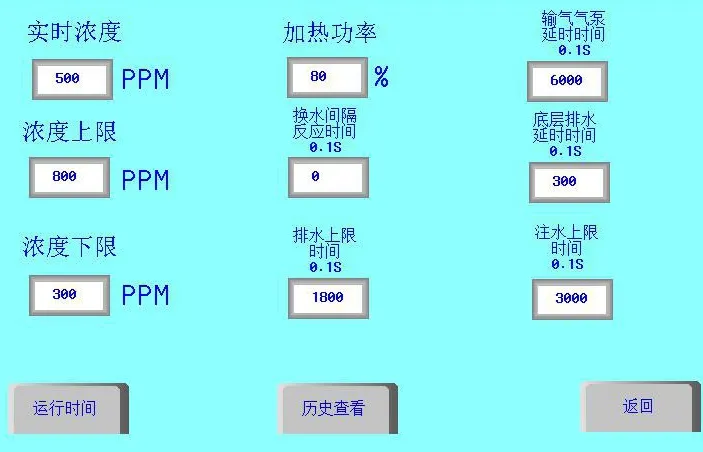

图6为自动控制参数设置界面,用户可以设置自动控制中的必要参数。第一列三个数据分别是当前二氧化碳浓度及二氧化碳浓度上下限设定,其它两列为设备运行参数设置,用户可以针对不同的环境,对运行参数进行细微的调整,从而保证设备运行在最佳状态。

图6 参数设置界面

图7为历史数据查看界面,主要对二氧化碳浓度及设备运行状态的历史数据进行查看,可以通过相应按钮实现任意时刻历史数据查询功能。

4 结语

基于PLC技术、物联网技术及组态技术,设计全自动电加热负压二氧化碳气肥发生器控制系统。采用PLC实现工作过程自动化,巨控模块完成远程监控,设计电加热负压发生器保障设备的可靠性与安全性。实验结果表明:系统实现了对温室内二氧化碳的远程精准补施,保障了温室内作物光合作用对二氧化碳的需求,从而实现温室的智能化生产,减轻了农户的劳动强度。