某发射场空气气源洁净度异常分析及对策

张利军,李朋虎,赵立芬,徐绯然

(1.中国西昌卫星发射中心,四川西昌 615000;2.中国西昌卫星发射中心,海南海口 570100)

1 引言

航天发射场供气系统承担着火箭和航天器的气体保障任务,为火箭、航天器在测试、置换、加注、发射时提供各种压力、纯度和品质要求的压缩空气、氧气、氮气等,所需气体最高压力可达42 MPa以上。某滨海发射场承担新一代运载火箭的测试发射任务,建有规模庞大的航天发射场供气系统,空气供气系统任务繁重。发射场火箭测试厂房空气质量直接影响产品测试流程,甚至会影响整个任务进程,气源质量控制非常重要。

本文中,笔者对某滨海发射场火箭测试保障厂房空气气源洁净度某次异常情况进行了分析,确定异常原因为压缩机润滑油在气缸润滑过程中,由于高温、高压使其发生氧化和裂解,形成的醇、醛、酮、酸以及含氧不溶物进入气瓶,并制定了更换压缩机润滑油和更换吸附能力更强的分子筛的措施进行解决,并进行了多次验证分析,确保了供气质量满足航天产品测试要求。本文提出的分析方法和更换压缩机润滑油、更换分子筛对策也可用于国内其他发射场的空气质量控制,确保火箭和航天器测试过程中的用气质量,保证航天发射任务成功。

2 发射场空气气源质量控制

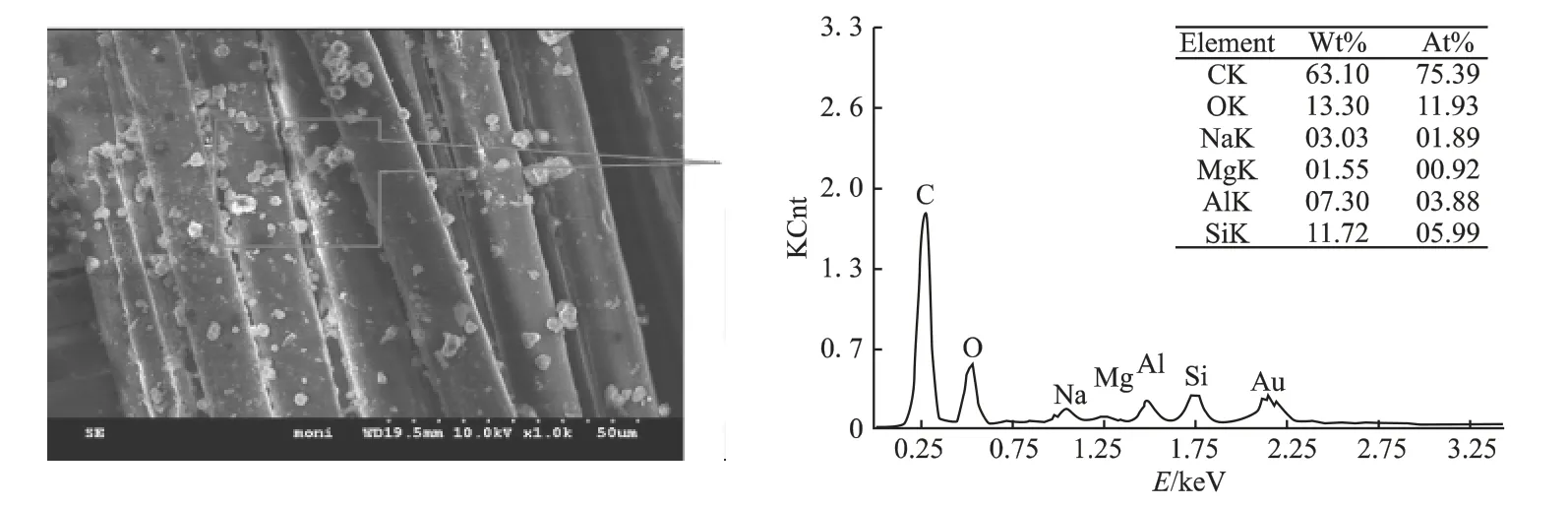

发射场供气系统气源(高压气体)品质控制至关重要,一般采用对气源取样检测与标准比对的方法,确认气体质量空气的技术指标见表1。除此之外,为确保气源洁净度,还通过空气供气管路(高压管路,≥20 MPa)收集工装进行颗粒物检测,通过白绸布收集后,进行目测。

表1 空气的技术指标及监测方法

3 空气气源洁净度检查异常概述

3.1 异常气源系统运行流程

测试厂房空气源来自于综合气源库,常压空气经空气压缩机压缩后,由干燥器进行除油、干燥进入气瓶储存,经化验室化验分析合格后,再通过外线管路输送至厂房供产品测试使用。

3.2 气源洁净度异常现象描述

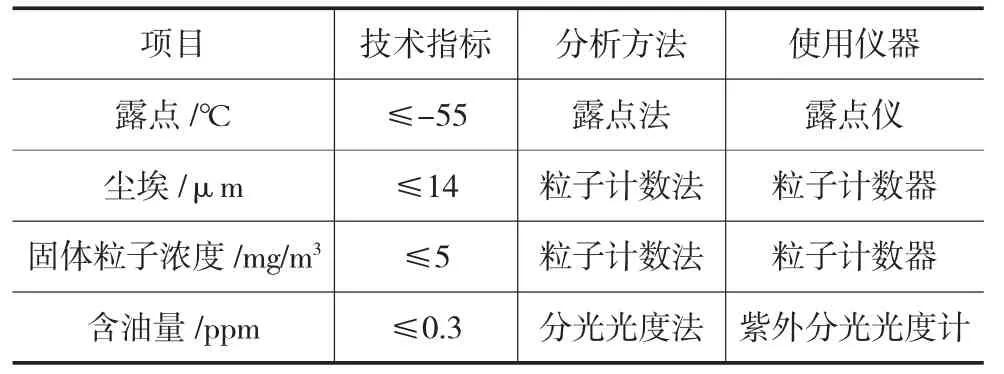

在某任务地面设备恢复准备阶段,岗位人员对测试厂房空气气源洁净度进行检查时,发现某高压的空气供气管路用收集工装(图1)收集用的白绸布呈淡黄色,用清水无法洗净,而将绸布蘸酒精可洗净。

图1 气源管路收集工装

4 气源洁净度检查异常问题分析

首先通过空气管路进行含油量检测分析判定污染物来源位置,然后对可能产生异常问题的因素,包括管路(气瓶)内壁杂质和材质进行检测分析和试验验证,最后确定气源洁净度检查异常问题多余物的来源。

4.1 多余物来源初步判定

在库区不同高压的配气板集气管接口处用收集工装进行5 min收集,白绸布均呈淡黄色。

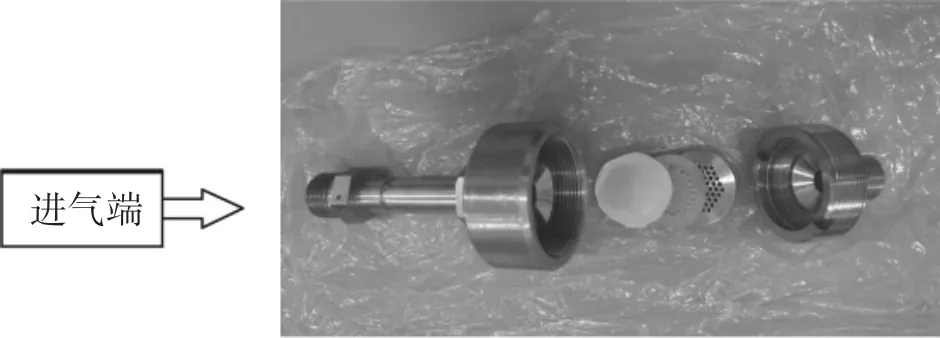

系统对前期气源化验结果进行复查,均满足指标要求。重新对测试厂房高压空气管路进行含油量检测分析,结果也满足产品需求,化验结果如表2所示。

表2 空气气源指标对比表

对测试厂房供气竖井高压空气管路末端、库区气瓶、空压机组出气口进行气体含油量检测,结果均小于0.1 mg/m3。

因此,可以判定淡黄色多余物来源于库区压缩机组生产的气源或管路、气瓶内壁。

4.2 气瓶、管路内壁检测分析

4.2.1 气瓶、管路内壁杂质检查分析

为检查分析气瓶、管路内壁杂质情况,主要通过以下3种方法进行确认。

(1)查阅管路历史保压记录情况,系统管路、配气板在非任务期均处于2 MPa的保压状态,气瓶一直处于20 MPa左右正压状态,内部出现锈蚀和发霉的可能性较小。

(2)通过对测试厂房配气板进气管路、竖井末端主管路、出库区上升段管路、进测试厂房空气管路外线进行拆检,用内窥镜深入管路内部进行检查,未见锈蚀和发霉现象,用白绸布擦拭内壁,未见变色现象。

(3)对气瓶进行开盖检查,其内壁呈明显的金属光泽,将白绸布蘸酒精后擦拭气瓶内壁、压力表接管、进出气管路等,白绸布均未变色。

通过以上分析,可以排除气瓶、管路内壁锈蚀、发霉产生多余物的影响。

4.2.2 管路、气瓶材质检测分析

拆除测试厂房配气板管路、末端管路、外线管路、库区配气板集气管、配气板管路等,用内窥镜观察管路内壁未发现内壁起皮、本体脱落现象,用白绸布擦拭未出现变色现象。同时委托某实验室对前期收集后呈淡黄色绸布进行理化分析认为:样品上黄色异物的主要组成元素为碳和氧,未检测出金属不锈钢成分,证明管路、气瓶材质没有问题。

4.3 空压机组干燥器过滤器及分子筛检测分析

4.3.1 空压机组干燥器过滤器检测分析

拆除干燥器过滤器,通过检查未发现滤芯有破损现象;在机组出气口进行取样化验,各项指标均满足要求;由某检测公司对库区先期气瓶气体进行气体含油量检测,检测结果<0.1 mg/m3。因此,滤芯功能完好,过滤器完好。

4.3.2 干燥器分子筛检测分析

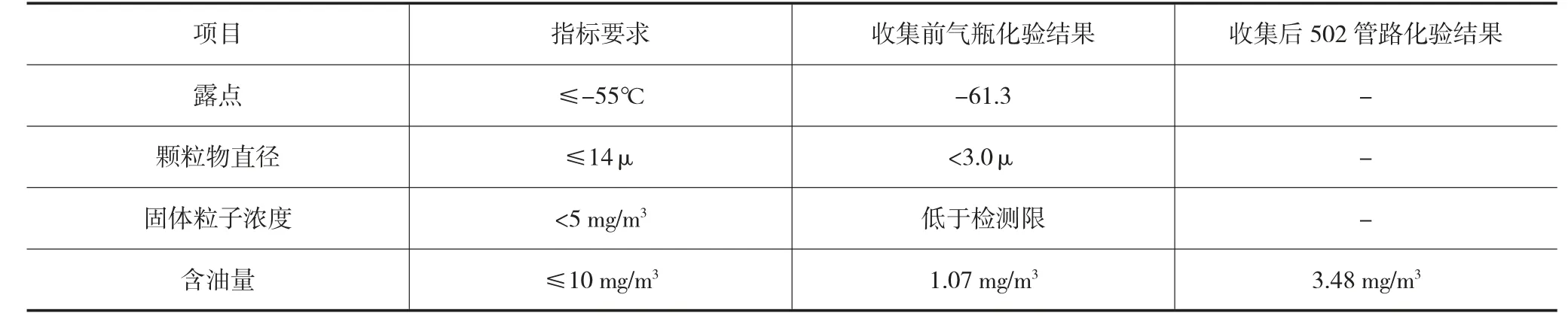

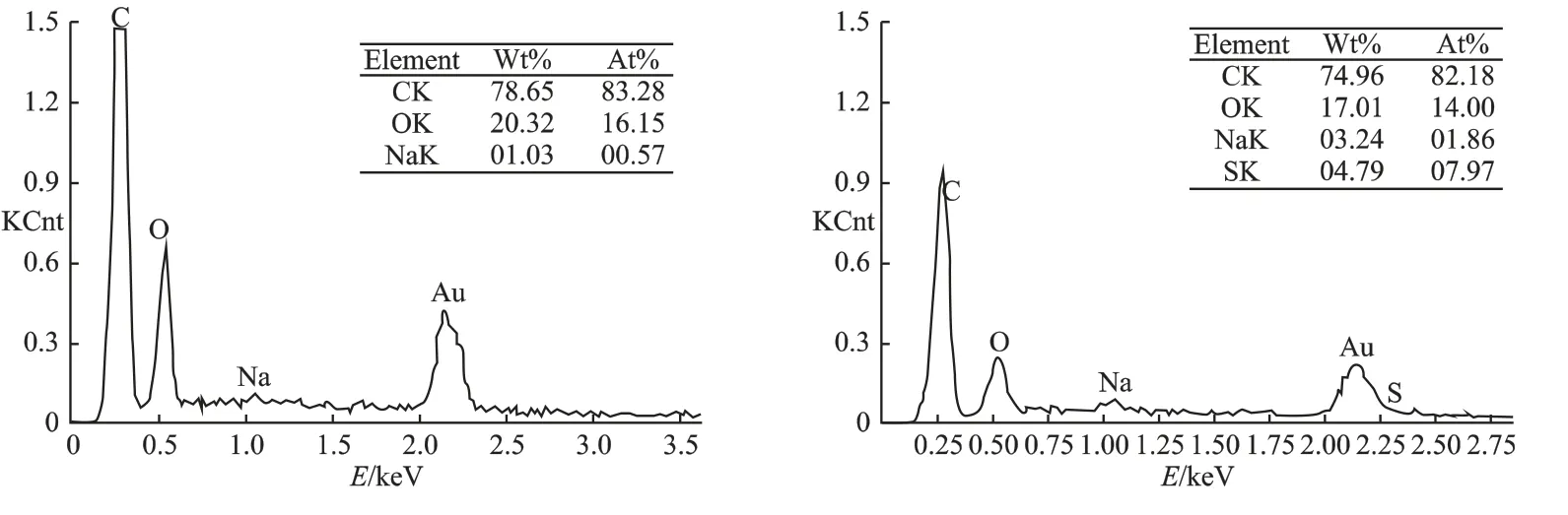

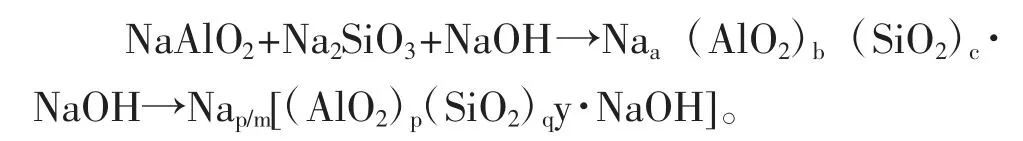

呈淡黄色绸布和可能引起该现象的样品(干燥器分子筛)通过扫描电镜与能谱测试(SEM&EDS)、红外光谱测试(FT-IR)、气相色谱-质谱分析(GC-MS)等理化分析,分析结果如图2和图3。

图2 分子筛研磨后的测试结果

图3 绸布上黄色物质的测试结果

分子筛的生产主要将含硅化合物(水玻璃、硅溶胶等)、含铝化合物(水合氧化铝、铝盐等)、碱(氢氧化钠、氢氧化钾等)和水按适当比例混合,在热压釜中加热一定时间,就会析出分子筛晶体。为了制取合适的分子筛催化剂,有时还需将交换所得产物与其他组分调配,这些组分可能是其他催化活性组分、助催化剂、稀释剂或粘合剂等,调配好的物料经成型即可进行催化剂的活化。合成过程可用下式表示

由上式可知分子筛在生产过程中,未引入碳(C)元素,通过与某检测公司检测分析结果比对可知:样品上黄色异物的主要组成元素为碳、氧,与分子筛研磨后涂抹在绸布上的分析结果不匹配,可以排除干燥器分子筛产生的影响。

4.4 压缩机润滑油验证分析

4.4.1 现用矿物润滑油使用性能分析

综合气源库空气压缩机润滑方式为有油润滑,现压缩机所配润滑油为L-DAB150号专用压缩机润滑油,该润滑油是由矿物基础油和精选添加剂经深度精制而成,矿物润滑油采集自原油,从原油蒸馏汽油、煤油、柴油、重油之后,残余的重油再精炼产生矿物油。采用此种矿物油为基础矿物油,再添加化学添加剂经深度精制而成,该空压机润滑油(矿物润滑油)由于在气缸内不断与高压热空气相接触,极易引起氧化分解,并在金属磨屑的作用下,加剧了油品的老化而生成各种大小分子有机酸、胶质、沥青质等,并穿过各级过滤器和分离器进入气瓶。

4.4.2 合成润滑油性能分析

合成润滑油则不存在现在使用的矿物润滑油的上述问题,合成润滑油是通过化学合成方法制备较高分子的化合物,再经过调配或进一步加工而成的润滑油。与矿物油比较,它几乎不含杂质,且具有优越的特性,包括黏度和耐热能力。由于空气压缩机合成润滑油化学合成的极佳性能和品质,特别适用于需要较高性能、条件苛刻的应用场合。

4.4.3 润滑油问题验证分析

为验证润滑油的影响,通过以下2种方法进行验证。

(1)更换为合成润滑油。更换为同一牌号的合成油(全合成),合成油具有比矿物润滑油更优异的性能,更加适合用于对温度、压力要求较高的设备。更换合成油后,未出现气源洁净度检查存在淡黄色多余物的现象。

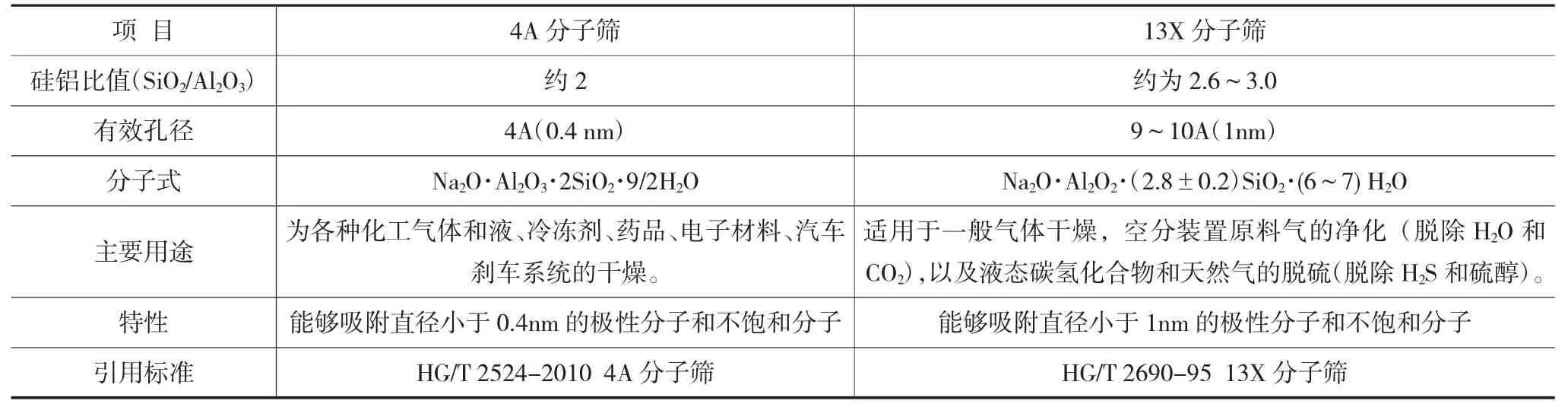

(2)更换吸附能力更强的分子筛。为了使分子筛能够更好的吸附润滑油变化产生的小分子有机物,选用了比表面积更大、密度更大、表面孔径更大的13X分子筛。更换完毕后,开机重新对气瓶充气,在库区配气板和测试厂房末端进行收集,未发现绸布有变色现象。

综上,淡黄色多余物为压缩机润滑油在高温、高压环境下发生一系列化学反应后产生的大小分子有机物,通过各级过滤器达到测试厂房管路末端所致。

4.5 多余物产生机理分析

4.5.1 矿物润滑油氧化分解研究

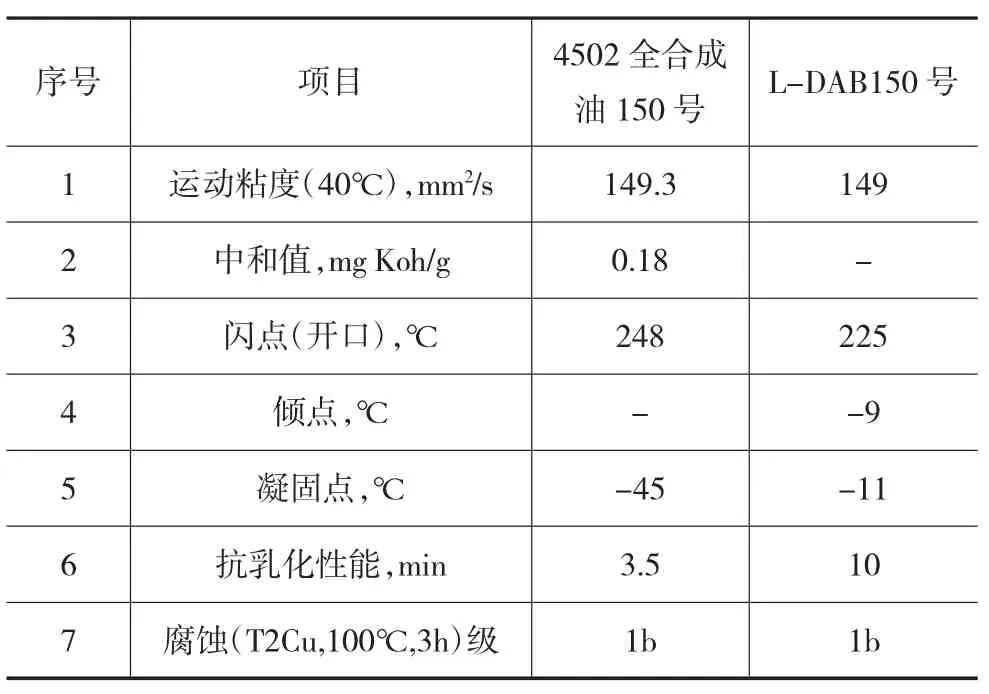

综合气源库压缩机使用的矿物型润滑油含有多种碳氢化合物,主要成分有烷烃、环烷烃、芳烃等,且含有极少量的碳、硫、氧的化合物。为了提高润滑油性能,加入了由抗氧剂、抗磨剂、防锈防腐蚀剂、破乳剂、抗泡剂等按照一定工艺调配而成的添加剂。压缩机润滑油的性能指标包括抗乳化性能、抗氧化性能、抗磨性能、防锈防腐蚀性能、低温性能、抗泡性能等,矿物油的性能指标明显差于合成油,如表3所示。

矿物型空气压缩机润滑油具有分馏较宽、挥发性较大的特性,在压缩机的特殊工况下,其内部的烷烃在100 ℃以上的温度极易发生氧化,生成氧化物和脂肪类产物,油中一些长链烃类分解成小分子烃化物及气体。

(1)高温。温度是引起油品氧化的主要因素,温度每升高10 ℃,氧化速度增加一倍,压缩机运行过程中,润滑油不仅需吸收摩擦产生的摩擦热,还要吸收气体压缩产生的压缩热。在压缩机组中,润滑油从喷入气缸到油水分离前,润滑油基本以雾状存在,其表面积大大增加,与热的压缩空气充分混合,温度迅速上升。

(2)高的氧分压。润滑油的氧化速度与氧分压成正比,压缩机压缩过程中,因氧的浓度较高,润滑油比在大气中更易氧化。

(3)冷凝水及金属的氧化催化。水分和金属都是润滑油氧化的催化剂,它们的同时存在对油品氧化的加速作用更为显著。

4.5.2 分子筛吸附性能研究

分子筛主要有以下功能:

吸附功能:分子筛对物质的吸附来源于物理吸附(范德华力),其晶体孔穴内部有很强的极性和库仑场,对极性分子(如水)和不饱和分子表现出强烈的吸附能力。

筛分功能:分子筛的孔径分布非常均一,只有分子直径小于孔穴直径的物质才可能进入分子筛的晶穴内部。

通过吸附的优先顺序和尺寸大小来区分不同物质的分子,所以被形象的称为“分子筛”。

干燥器系统使用的分子筛为4A分子筛,化学式为:Na2O·Al2O3·2SiO2·9/2H2O,硅铝比:SiO2/Al2O3≈2,有效孔径:约4Å(0.4 nm)。

13X分子筛化学式为:Na2O·Al2O2·(2.8±0.2)SiO2·(6~7)H2O,硅铝比:SiO2/Al2O3≈2.6~3.0,有效孔径:约9~10Å(1 nm)。性能更加优越,具体见表4。

4.5.3 多余物产生机理分析

综合气源库使用的往复式空气压缩机最高使用温度为150℃,压缩机工作温度和热负荷较高,会导致润滑油发生氧化,形成醇、醛、酮、酸以及含氧不溶物。该小分子有机物随气体进入干燥器,由于分子筛的特性,不仅能够吸收水份,还能对气体中的其他小分子有机物进行吸附,起到净化空气的作用。但是随着润滑油使用时间的变长,油品变差,产生的小分子和大分子有机物(直径大于0.4 nm)增多,分子筛无法进行完全吸附,从而使其随气流通过干燥器中分子筛后精度为0.04μ的精过滤器后进入供气系统,在测试厂房收集时由于高速气流与绸布摩擦产生静电,导致大量黄色物质聚集在白绸布上呈淡黄色。

5 试验验证及处理措施

结合排查和分析情况,进行如下试验验证并采取处理措施:

(1)将现压缩机使用的L-DAB150号矿物油型空气压缩机油更换为4502-150号合成油型空气压缩机油,以更好的适应机组高温高压下的工作状态,减少气体在高温、高压环境下产生变化,提高气源质量,经用白绸布收集验证,未出现变色现象。

表3 合成油与矿物油的性能参数对比

表4 4A分子筛和13X分子筛性能对比表

(2)将干燥器分子筛由4A分子筛更换为13X分子筛,该分子筛比表面积大、吸附能力强且强度高,能够有效吸收压缩空气中的小分子微粒。更换完成后,机组向气瓶增压后在库区配气板和502#厂房竖井末端自检收集11次,白绸布未出现变色现象。

(3)对测试厂房末端管路及库区过滤器进行拆检、清洗;用氮气对库区所有气瓶进行内部清洁、吹扫、置换;对管路进行高压氮气置换、吹扫;对配气板集气管及部分管路盲段进行拆检清洗,并进行多次置换、吹扫。

(4)为进一步提高系统可靠性,将3台干燥器的除油过滤器、粗过滤器、粉尘过滤器、精密过滤器全部进行更新,确保气体品质达到最优状态。

(5)对干燥器进行改进,在除油过滤器后进干燥塔前再增加一道精度更高的除油过滤器,以增强设备的除油性能,延长分子筛的使用寿命;在粉尘过滤器和精密过滤器之间增加一道活性炭过滤器,以更好的过滤气体中的色素分子,提高供气质量。

(6)进一步明确压缩机润滑油更换周期为1500~2000 h或2年,以先到时间为准,每年应定期检查润滑油的使用情况,观察润滑油是否乳化;为了提高机组的排污能力,将干燥器手动排污时间由15 min一次调整至10 min一次,压缩机自动排污时间由30 min一次调整至10 min一次。

(7)开展举一反三。对发射区氮气和空气气源是否存在同样问题进行了排查,经分析认为发射区压缩机组均为无油压缩,不存在油品质量下降,大量大小分子有机物增多进入气体的隐患,且经多种压力、多种流量下收集,均未发现异常现象。

6 结论

(1)测试厂房空气气源洁净度检查白绸布呈淡黄色异常现象,是由于压缩机润滑油在气缸润滑过程中,随着使用时间变长,油品逐渐变差,在高温、高压环境下使其发生氧化和裂解,大小分子有机物增多,分子筛又无法进行完全吸附造成。

(2)本文针对此异常问题提出的通过更换为合成润滑油、或者更换吸附能力更强的分子筛的措施进行解决,并进行了多次验证分析,气源各项指标符合要求,保证了供气系统恢复至正常状态,满足航天发射任务中的供气保障条件。

(3)本文中的分析和处置方法也可推广应用至发射场供气系统的其他部分,有效保障发射场供气质量,保证航天发射任务成功。